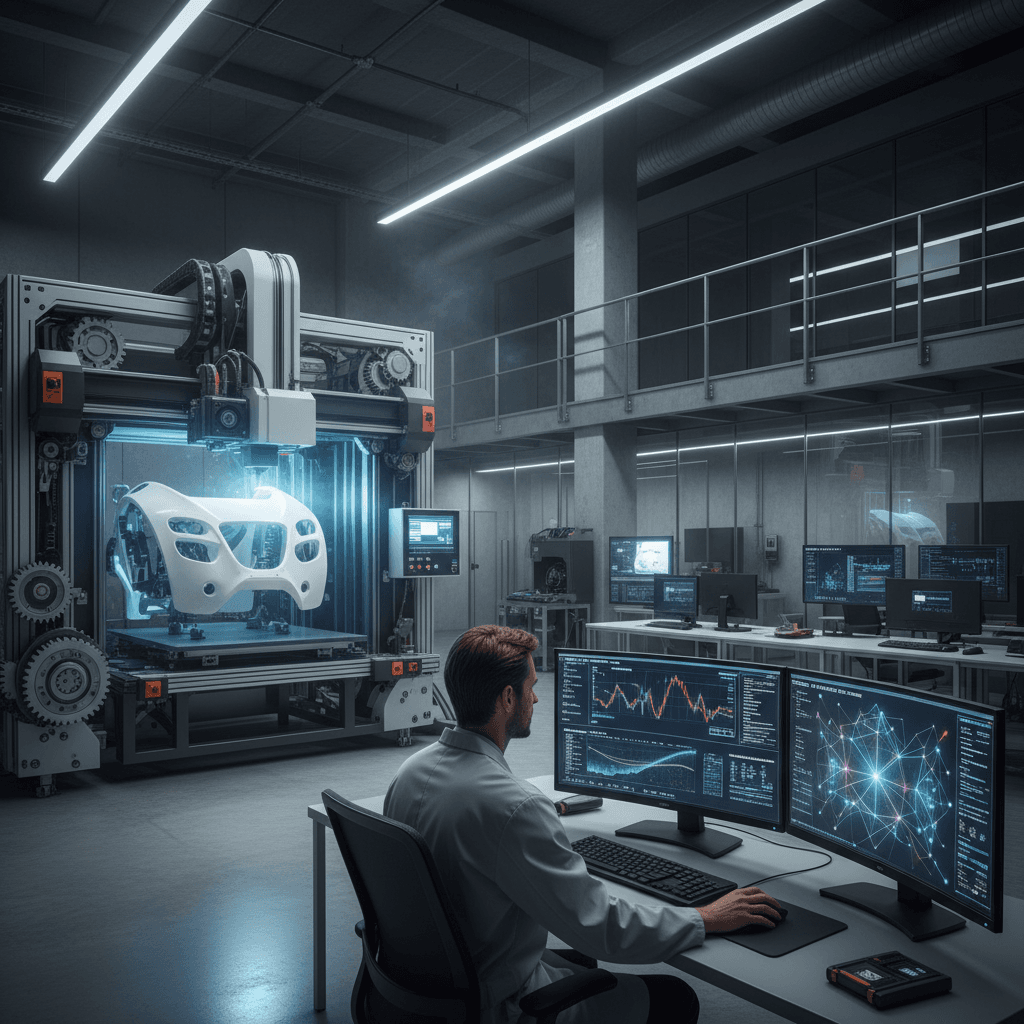

KI, Lasersintern und ein neues Polypropylen-Material verkürzen Entwicklungszyklen im Autobau von Monaten auf Wochen – mit Bauteilen in Spritzguss-Qualität.

Wie KI den Produktentstehungsprozess im Autobau beschleunigt

Drei bis sechs Monate Wartezeit nur für ein erstes funktionsfähiges Kunststoffbauteil im Vorserienfahrzeug – genau so läuft es in vielen Entwicklungsabteilungen der deutschen Automobilindustrie noch immer. In einer Zeit, in der Modellzyklen kürzer werden und die Komplexität von E‑Fahrzeugen rasant steigt, ist das schlicht zu langsam.

Genau hier setzt das Forschungsprojekt „DigiAutoFab“ an, das am Fraunhofer IPA und in der ARENA2036 in Stuttgart läuft. Künstliche Intelligenz, ein spezieller Faserlaser, ein neuartiges Polypropylen-Pulver und smarte Sensorik sollen den Produktentstehungsprozess drastisch verkürzen – von Monaten auf zwei bis drei Wochen. Und zwar bei einer Qualität, die bisher nur Spritzguss liefern konnte.

Dieser Artikel zeigt, wie das funktioniert, was dahintersteckt und vor allem, was OEMs und Zulieferer heute schon aus diesen Entwicklungen für ihre eigene KI- und Produktionsstrategie ableiten können.

Warum die klassische Produktentstehung im Automobil an ihre Grenzen stößt

Die Kernbotschaft: Additive Fertigung plus KI macht frühe Entwicklungsphasen sehr viel schneller – ohne die Kostenexplosion klassischer Werkzeuge.

In der deutschen Automobilindustrie ist der Ablauf bis heute weitgehend gleich:

- Erste Ideen, Konstruktion, virtuelle Absicherung

- Prototypen meist via 3D-Druck – aber oft nur als Musterbauteile, nicht funktionsidentisch

- Für funktionsfähige Kunststoffteile in Vorserien: Spritzguss, inklusive aufwändigem Werkzeugbau

Der Flaschenhals ist der Werkzeugbau:

- Spezialwerkzeuge sind teuer (oft sechsstellige Beträge pro Werkzeug)

- Die Beschaffung dauert 3–6 Monate, bis die ersten Teile real vorliegen

- Jede Designänderung verursacht neue Kosten und Verzögerungen

In einer Entwicklungsumgebung, in der Software-Updates im Fahrzeug wöchentlich gedacht werden, wirken diese Zyklen wie aus einem anderen Jahrzehnt. Besonders bei:

- E‑Mobilität (Batteriegehäuse, Leitungshalter, Kühlsysteme)

- Variantenvielfalt (Ausstattungslinien, Märkte, Individualisierung)

- Kleinserien und Sonderfahrzeugen

Die Folge: Teams fahren konservativ, Änderungen werden vermieden, weil sie teuer und langsam sind. Innovation wird gebremst – nicht durch fehlende Ideen, sondern durch fehlende Geschwindigkeit in der physischen Umsetzung.

Lasersintern statt Spritzguss: Bauteile in Wochen statt Monaten

Der Ansatz aus DigiAutoFab ist klar: Funktionsfähige Kunststoffbauteile für Vorserien direkt im 3D-Druck, in einer Qualität, die bislang nur Spritzguss erreicht hat.

Das Material: Polypropylen mit Glaspartikeln

Kernstück ist ein Polypropylen-Pulver mit kleinen Glaspartikeln, das bislang nicht kommerziell erhältlich ist. Die Glaspartikel erhöhen die Steifigkeit und bringen die Eigenschaften näher an klassische, spritzgegossene Automobilbauteile.

„Wir müssen den Druckprozess nun schrittweise so an das neue Material und seine Eigenschaften anpassen, damit er zuverlässig läuft und die gewünschten Geometrien produziert“, erklärt Projektmitarbeiter Springer.

Hier wird sichtbar, warum KI eine so wichtige Rolle spielt: Das Verhalten eines neuen Materials im Lasersinterprozess ist hochgradig komplex. Temperatur, Laserleistung, Belichtungspfad, Schichtdicke – alles greift ineinander. Die optimale Kombination per Hand zu finden, dauert lang und ist fehleranfällig.

Die Maschine: Industrieller 3D-Drucker mit Faserlasern

In der ARENA2036 arbeitet das Team mit einem industriellen 3D-Drucker mit großem Bauraum und zwei Faserlasern. Das ermöglicht:

- große Bauteile (z.B. Innenraumkomponenten, Halter, Gehäuse)

- höhere Durchsätze durch parallele Bearbeitung

- realitätsnahe Tests für spätere Serienbauteile

Mark Becker, einer der Forscher, geht schrittweise vor:

- Start mit sehr einfachen Geometrien

- Feinjustierung der Prozessparameter, bis Maßhaltigkeit und Oberflächenqualität passen

- Nächstes, komplexeres Bauteil

- Wiederholung, bis das Bauteil Spritzguss-Qualität erreicht

Parallel dazu passieren zwei Dinge, die für die Automobilindustrie strategisch enorm wichtig sind: Sensorik und KI-Modell werden mit jedem gedruckten Teil besser.

KI im 3D-Druck: Vom Versuch-und-Irrtum zur datengetriebenen Prozessführung

Der größte Hebel im Projekt liegt in der Verbindung aus Sensorik, Maschinendaten und KI. Genau das macht DigiAutoFab zu einem relevanten Baustein in der Reihe „KI in der deutschen Automobilindustrie: Produktion und Innovation“.

Der Sensor: Live-Blick in den Bauprozess

Ein spezieller Sensor beobachtet den Lasersinterprozess „live“:

- Er detektiert die reflektierten Signale, wenn der Laser auf das Pulver mit Glaspartikeln trifft.

- Aus diesen Signalen lassen sich Temperaturverläufe, Schmelzbadverhalten und lokale Anomalien ableiten.

Ziel: Schon während des Bauprozesses zu erkennen, ob etwas schief läuft, anstatt erst am Ende das Bauteil aus dem Pulver zu holen und hinterher festzustellen, dass es Ausschuss ist.

Das KI-Modell: Lernen aus jedem Bauteil

Die Datenbasis für die KI besteht aus:

- Sensordaten (Reflexionssignale während des Laservorgangs)

- Standard-Maschinendaten (Leistung, Geschwindigkeit, Schichtinformationen)

- Qualitätsdaten der fertigen Bauteile (Maße, Oberflächen, mechanische Kennwerte)

Daraus entsteht Schritt für Schritt ein Modell, das drei Dinge leisten kann:

- Optimale Prozessparameter vorschlagen für ein neues Design oder Material

- Abweichungen früh erkennen und auf Qualitätsrisiken hinweisen

- Korrelationen aufdecken, die der Mensch so nicht sehen würde (z.B. Kombination aus Laserleistung, Bauraumposition und Bauteilgeometrie)

Die Praxiswirkung ist enorm:

- Rüstzeiten und „Trial-and-Error“-Schleifen sinken

- die Ersttrefferquote bei neuen Bauteilen steigt

- Wissen bleibt im System, auch wenn Mitarbeitende wechseln

Genau hier zeigt sich, wie KI in der Produktion sinnvoll eingesetzt wird: Nicht als Blackbox, sondern als Assistenzsystem für die Prozessexpert:innen.

Digitalisierte Prozesskette: Vom CAD-Modell bis zum Ersatzteil

DigiAutoFab zielt auf mehr als nur einen optimierten Druckprozess. Es geht um eine vollständig digitalisierte Prozesskette für additiv gefertigte Kunststoffbauteile.

Von der Konstruktion bis zur Nachbearbeitung

Die angestrebte Kette umfasst:

- Konstruktion: CAD-Modelle werden additiv-gerecht ausgelegt (Supportstrukturen, Wandstärken, Bauteilorientierung)

- Fertigungsvorbereitung: Automatisierte Jobplanung, Nesting, Auswahl empfohlener Parameter durch KI

- Fertigung (Lasersintern): Überwachte Prozesse mit Sensorik und KI-Feedback

- Nachgelagerte Prozesse: Entpulvern, Oberflächenfinish, gegebenenfalls Beschichtung und Montage

Das Ziel: Möglichst wenige Medienbrüche, klare Datenschnittstellen und ein durchgängig nachvollziehbarer digitaler Zwilling des Bauteils.

Anwendungsfälle in der Automobilindustrie

Für OEMs und Zulieferer ergeben sich mehrere konkrete Szenarien:

- Vorserienfahrzeuge: Funktionale Kunststoffbauteile in Spritzguss-ähnlicher Qualität, ohne Werkzeugkosten, in 2–3 Wochen verfügbar.

- Ersatzteile: Additiv gefertigte Komponenten für ältere Modelle, wenn klassische Werkzeuge ausgelaufen sind oder sich nicht mehr lohnen.

- Varianten & Sondereditionen: Kleinserien-Teile für bestimmte Märkte oder Sondermodelle, ohne jedes Mal ein neues Werkzeug bauen zu müssen.

Das passt perfekt zu aktuellen Trends wie:

- zunehmende Individualisierung (Innenraum, Zierleisten, Spezialhalter)

- Ausbau von On-Demand-Fertigung im Aftersales

- Flexibilisierung von Lieferketten – insbesondere bei Störungen oder Modellanläufen

Was Automobilhersteller und Zulieferer heute schon tun sollten

Die wichtigste Erkenntnis aus DigiAutoFab für Entscheider: Wer KI in der Produktion ernst meint, muss mit realen Anwendungsfällen starten – und genau so ein Use Case ist die additive Fertigung.

Strategische Schritte für OEMs und Tier‑1/Tier‑2-Zulieferer

Aus der Praxis heraus haben sich einige sinnvolle nächste Schritte etabliert:

-

Use Cases priorisieren

Starten Sie bei Bauteilen mit:- hohem Änderungsbedarf im Entwicklungsprozess

- moderaten technischen Anforderungen, aber hohem Zeitdruck

- schwieriger Werkzeugwirtschaftlichkeit (Kleinserien, Ersatzteile)

-

Additive Fertigung und KI bündeln

Additive Teams sitzen häufig getrennt von Analytics- oder KI-Teams. Besser:- gemeinsame Projekte aufsetzen

- Daten-Infrastruktur (Maschinendaten, Qualitätsdaten, Sensorik) früh planen

- Rollen klar definieren: Wer verantwortet den Prozess, wer das Datenmodell?

-

Datenkompetenz in der Fertigung aufbauen

Schichtleiter:innen und Prozessingenieur:innen sollten verstehen:- welche Daten erhoben werden

- wie KI-Empfehlungen zustande kommen

- wie sie im Alltag Entscheidungen stützen können

-

Pilotzellen schaffen

Eine kleine, aber komplette digitale Prozesskette (Design – Planung – Fertigung – Qualität) als Pilot in einem Werk aufbauen. So lässt sich testen:- wie stabil die KI-Modelle arbeiten

- wo organisatorische Hürden liegen

- wie sich Time-to-Market und Ausschussrate tatsächlich verändern

Typische Fragen aus der Praxis

„Ist additive Fertigung mit KI für die Großserie relevant?“

Noch sind die Stückkosten in der Großserie meist zu hoch. Aber: Für Vorserien, Kleinserien, Varianten und Ersatzteile ist der Business Case heute schon stark – besonders, wenn Werkzeugkosten und Zeitvorteile ehrlich eingerechnet werden.

„Lohnt sich der Aufwand für Sensorik und KI wirklich?“

Ja, wenn Sie mehr als nur Showcases wollen. Ohne datenbasierte Prozessführung bleiben additive Fertigung und neue Materialsysteme oft im Prototypenmodus stecken. KI macht aus einem interessanten Prozess einen stabil beherrschten industriellen Prozess.

„Wie fügt sich das in unsere übergeordnete KI-Strategie?“

Sehr gut, weil es ein klar abgrenzbarer, produktionsnaher Use Case ist. Damit lassen sich:

- Datenplattformen im Werk testen

- Rollen und Verantwortlichkeiten für KI-Anwendungen schärfen

- Erfolge in konkrete Kennzahlen übersetzen (z.B. -60 % Time-to-Prototype)

Ausblick: KI als Taktgeber in der Produktentstehung

DigiAutoFab läuft noch bis 30.06.2026. Bis dahin wird sich vieles konkretisieren: stabilere Prozessfenster, validierte KI-Modelle, übertragbare Lösungen für andere Kunststoffe und Branchen.

Für die Reihe „KI in der deutschen Automobilindustrie: Produktion und Innovation“ ist dieses Projekt ein gutes Beispiel dafür, wie moderne Fahrzeugentwicklung aussehen kann:

- KI begleitet den gesamten Produktentstehungsprozess, nicht nur die Qualitätskontrolle am Ende.

- Daten aus Sensoren, Maschinen und Messmitteln fließen in ein lernendes System.

- Entwicklungszyklen verkürzen sich von Monaten auf Wochen, ohne Qualitätsabstriche.

Wer heute Verantwortung für Entwicklung, Produktion oder Industrial Engineering trägt, sollte sich eine Frage stellen:

Wo in unseren Prozessen könnten wir – ähnlich wie beim KI-gestützten Lasersintern – Monate in Wochen verwandeln, wenn wir Daten und KI konsequent nutzen?

Genau dort liegen die Projekte, mit denen sich die deutsche Automobilindustrie auch in den nächsten Jahren an der Spitze halten kann.