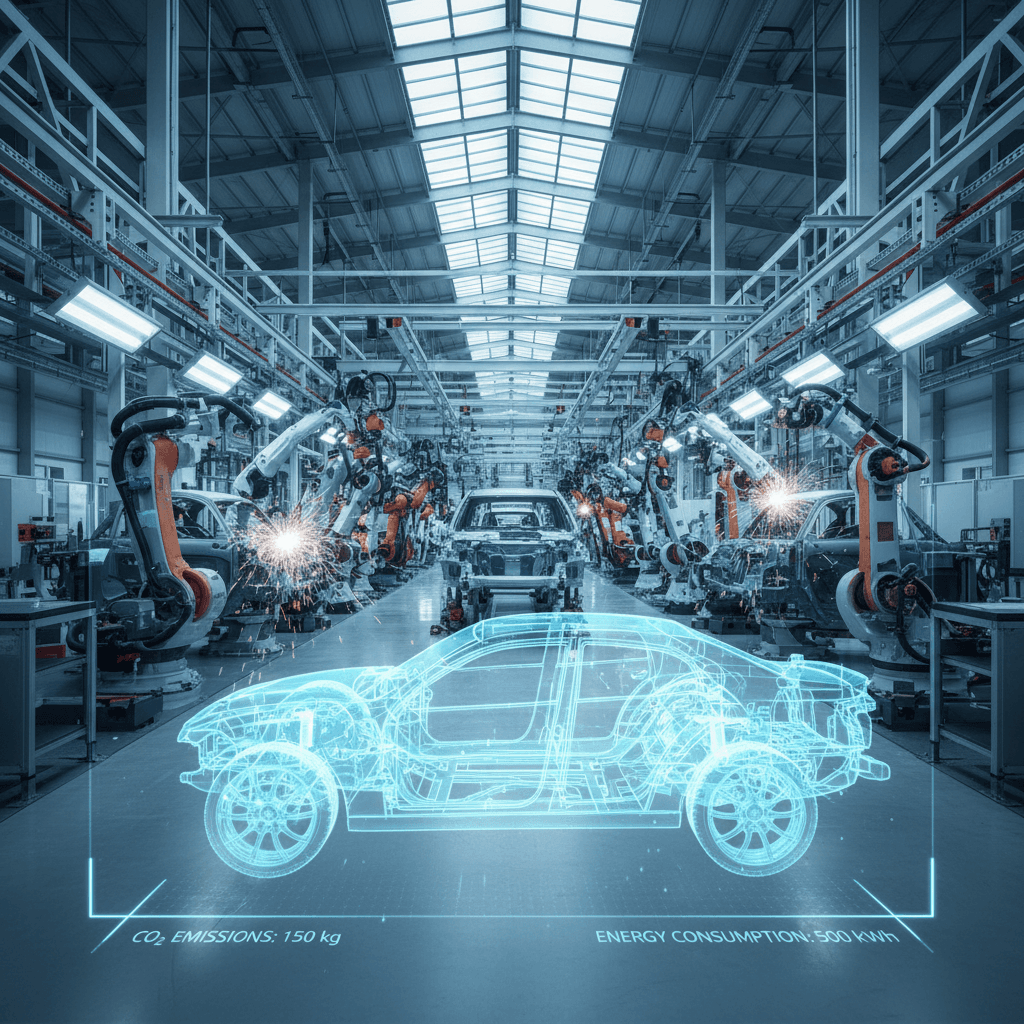

Unternehmen müssen ihre Product Carbon Footprints skalierbar berechnen. Wie digitale Zwillinge und Verwaltungsschalen die PCF-Berechnung um bis zu 80 % effizienter machen.

PCF automatisieren: Wie digitale Zwillinge Emissionen sichtbar machen

2024 mussten über 50.000 Unternehmen in der EU erstmals strukturiert über Nachhaltigkeit berichten. Ab 2026 kommen entlang der Lieferkette unzählige Zulieferer dazu – darunter praktisch die komplette deutsche Automobilindustrie. Wer dann den Product Carbon Footprint (PCF) noch per Excel sammelt, hat verloren.

Der Druck ist klar: OEMs fordern belastbare CO₂-Daten zu Teilen und Modulen, Banken koppeln Finanzierung an Klimarisiken, Kund:innen vergleichen Produkte nach Emissionen. Gleichzeitig sitzen viele Produktionsbetriebe auf fragmentierten Daten, manuellen Prozessen und unsicheren Annahmen.

Die gute Nachricht: Mit digitalen Zwillingen und Verwaltungsschalen (AAS) lässt sich ein großer Teil der PCF-Berechnung automatisieren – und zwar so, dass sie skalierbar, prüfbar und für die Produktion nutzbar wird. Genau darum ging es im (leider abgesagten) Praxisworkshop „Automatisierung des Product Carbon Footprint (PCF)“ am Fraunhofer IPA. In diesem Beitrag ziehen wir die Essenz daraus – praxisnah und zugeschnitten auf Industrieunternehmen in Deutschland.

Warum sich automatisierter Product Carbon Footprint jetzt lohnt

Automatisierte PCF-Berechnung ist kein „Nice-to-have“ für Nachhaltigkeitsberichte, sondern eine Voraussetzung für zukunftsfähige Produktion.

Regulatorik und Kundendruck treffen sich in der Fertigung

Mehrere Trends treffen sich gerade direkt in der Produktion:

- CSRD & ESRS: Große Unternehmen müssen detailliert über Emissionen berichten – inklusive vor- und nachgelagerter Wertschöpfungsketten.

- CBAM & CO₂-Grenzausgleich: CO₂-Intensität von Materialien und Bauteilen beeinflusst Kostenstrukturen.

- Automobilindustrie: OEMs verlangen zunehmend PCF-Daten auf Komponentenebene, teilweise mit konkreten Vorgaben zum Berechnungsstandard.

Wer als Zulieferer seine Emissionen nicht belegen kann, landet schnell im Blindflug – und später auf der Ersatzbank.

Die Grenzen manueller PCF-Berechnung

Viele Unternehmen starten mit Excel, Einzelprojekten und externen Beratern. Das funktioniert für ein Pilotprodukt, scheitert aber an der Breite:

- Jede Änderung im Produktionsprozess erfordert manuelle Nachpflege.

- Daten aus MES, ERP, Energiedatenerfassung und Einkauf werden per Hand zusammengeführt.

- Fehlerquote ist hoch, Nachvollziehbarkeit gering.

Typische Folge: Eine PCF-Studie dauert Wochen bis Monate, ist teuer und nach kurzer Zeit veraltet. Fraunhofer IPA geht von Effizienzgewinnen von bis zu 80 % aus, wenn zentrale Schritte automatisiert werden. Das ist nicht nur eine Kostenfrage, sondern entscheidet darüber, ob PCF im Alltag überhaupt nutzbar ist.

Lebenszyklusanalyse in der Produktion: Vom Projekt zur Standardroutine

Wer PCF automatisieren will, muss zuerst verstehen, welche Daten und Entscheidungen dahinterstehen.

Was eine gute PCF-Berechnung ausmacht

Ein belastbarer Product Carbon Footprint basiert in der Regel auf Lebenszyklusanalysen (LCA) nach etablierten Normen. Drei Erfolgsfaktoren sind aus Sicht der Praxis entscheidend:

-

Klare Systemgrenzen

Wird nur die Produktion betrachtet (Cradle-to-Gate) oder der gesamte Lebenszyklus (Cradle-to-Grave)? Gerade in der Automobilindustrie sind unterschiedliche Sichten für OEM, Zulieferer und Kunde relevant. -

Konsistente Datenbasis

- Materialdaten (Mengen, Lieferanten, Herkunft)

- Prozessdaten (Laufzeiten, Energieverbräuche, Ausschuss)

- Hilfsstoffe, Transporte, Verpackung Ohne automatisierte Anbindung dieser Datenquellen bleibt PCF ein theoretisches Konstrukt.

-

Standardisierte Methodik

Einheitliche Emissionsfaktoren, Dokumentation von Annahmen, Transparenz über Datenqualitäten. Nur so lassen sich Produkte vergleichen – intern und entlang der Lieferkette.

Wo die Automatisierung ansetzt

Automatisierung bedeutet nicht, dass „die KI den PCF ausrechnet und fertig“. Es geht um systematische Entlastung in wiederkehrenden Schritten:

- Automatisches Einlesen von Stücklisten und Varianten aus dem ERP

- Verknüpfung mit Material- und Emissionsdatenbanken

- Ableitung von Prozessketten aus MES-Daten

- Berechnung des PCF in quasi Echtzeit für Produktvarianten

- Aktualisierung bei Prozess- oder Lieferantenänderungen

Der Mensch definiert weiterhin Methode, Grenzen und Qualitätsregeln – das System übernimmt Fleißarbeit und Datenverknüpfung.

Digitale Zwillinge und AAS: Das technische Rückgrat für PCF

Digitale Zwillinge sind der Schlüssel, um PCF-Daten strukturiert, maschinenlesbar und interoperabel in der Produktion zu verankern.

Was ein digitaler Zwilling in der Fabrik wirklich ist

Ein digitaler Zwilling beschreibt ein physisches Objekt (Produkt, Maschine, Anlage) als digitales Abbild mit seinen relevanten Eigenschaften, Zuständen und Historien. In der Produktion heißt das konkret:

- Ein Produkt-Zwilling kennt Struktur, Stückliste, Varianten, Fertigungsschritte und – erweitert – seinen PCF.

- Ein Maschinen-Zwilling kennt Energieverbräuche, Auslastung, Betriebszustände und Wartungshistorie.

Damit diese Zwillinge zwischen Systemen funktionieren, braucht es einen Standard. Genau hier kommen Verwaltungsschalen (Asset Administration Shell, AAS) ins Spiel.

Verwaltungsschale (AAS) als Standard für Nachhaltigkeitsdaten

Die Verwaltungsschale ist ein von Industrie 4.0 entwickelter Standard, mit dem sich Assets (Produkte, Maschinen, Komponenten) strukturiert beschreiben lassen. Für PCF ist sie aus drei Gründen spannend:

-

Einheitliche Struktur

PCF-Daten sind nicht mehr „irgendwo im PDF“, sondern als klar definierte Submodelle in der AAS abgelegt. -

Maschinenlesbarkeit

Systeme entlang der Wertschöpfungskette können diese Daten automatisch auslesen, prüfen und weiterverarbeiten. -

Erweiterbarkeit

Neben PCF können auch andere Nachhaltigkeitsmetriken (Wasserverbrauch, kritische Rohstoffe, Recyclinganteile) abgebildet werden.

Das Fraunhofer IPA arbeitet in mehreren Projekten genau an solchen AAS-PCF-Ökosystemen: Vom Anlegen der Verwaltungsschale bis zur Nutzung in Planung, Einkauf und Reporting.

Tech-Stack: Was Unternehmen wirklich brauchen

Für viele wirkt das Thema anfangs sehr technisch. Praktisch reduziert es sich auf wenige Bausteine:

- AAS-Authoring-Tool (z.B. AAS Package Explorer) zum Erstellen und Pflegen von Verwaltungsschalen

- Schnittstellen zu ERP, MES, Energiedaten- und Qualitätssystemen

- PCF-Berechnungslogik nach definiertem Standard (z.B. ISO, branchenspezifische Leitfäden)

- Datenmanagement für Emissionsfaktoren und Hintergrunddaten

Ein häufiger Fehler: Unternehmen wollen zuerst „die perfekte Datenbank“ bauen. Besser ist ein iterativer Ansatz: mit einem klar abgegrenzten Produkt starten, Verwaltungsschale aufbauen, Datenquellen anbinden – und dann schrittweise skalieren.

Praxis: Wie der Aufbau einer PCF-Automatisierung abläuft

Im Workshop des Fraunhofer IPA stand ein interaktives Praxisbeispiel im Mittelpunkt. Übertragen auf die Realität in einem Fertigungsunternehmen sieht ein typischer Fahrplan so aus.

Schritt 1: Pilotprodukt und Zielbild definieren

Statt gleich die gesamte Produktpalette zu adressieren, wählen Sie ein repräsentatives Pilotprodukt – idealerweise:

- technisch überschaubar, aber wertschöpfungsintensiv

- für einen wichtigen Kunden relevant

- mit gut dokumentierten Prozessen

Definieren Sie:

- Welche Systemgrenzen gelten? (z.B. Cradle-to-Gate)

- Welche Normen/Guidelines sollen angewendet werden?

- Welche Genauigkeit wird angestrebt (Data Quality)?

Schritt 2: Digitale Zwillinge aufsetzen

Für das Pilotprodukt erstellen Sie eine Produkt-Verwaltungsschale mit mindestens zwei Submodellen:

- Struktur & Stückliste

- Nachhaltigkeit / PCF

Parallel prüfen Sie, welche Maschinen und Anlagen für den PCF wesentlich sind und ob diese bereits digitale Zwillinge haben oder eine AAS benötigen. Wo Daten fehlen, werden zunächst pragmatische Annahmen hinterlegt – Hauptsache, die Struktur steht.

Schritt 3: Datenquellen verbinden

Jetzt geht es um die eigentliche Automatisierung:

- ERP liefert Materialmengen und Stücklisten

- Einkauf liefert (oder fordert) Emissionsdaten von Lieferanten

- MES liefert Prozesszeiten, Ausschussquoten und ggf. Energiekennzahlen

- Energiedatensysteme liefern Strom-, Gas- oder Druckluftverbräuche

Diese Daten werden über Schnittstellen oder ETL-Prozesse in die AAS-Struktur übernommen. Wichtig ist eine saubere Dokumentation: Welche Daten sind gemessen, welche sind geschätzt, welche stammen aus Datenbanken?

Schritt 4: PCF-Berechnungslogik implementieren

Auf Basis der AAS-Daten wird nun die eigentliche Berechnungslogik implementiert:

- Materialbezogene Emissionen (Scope 3 upstream)

- Prozessbezogene Emissionen (Energie, Hilfsstoffe)

- Verteilung auf das Produkt (z.B. bei geteilten Prozessschritten)

Die Berechnung kann in einem spezialisierten LCA-Tool oder als eigener Service laufen. Entscheidend ist, dass Ergebnisse zurück in die Verwaltungsschale geschrieben werden. So wird der PCF Bestandteil des digitalen Produktzwillings – und ist nicht nur ein Wert in einem Bericht.

Schritt 5: Nutzung in Planung, Vertrieb und Einkauf

Der eigentliche Mehrwert entsteht, wenn die automatisierten PCF-Daten operativ genutzt werden, zum Beispiel:

- Vertrieb: belastbare PCF-Werte in Kundenangeboten

- Einkauf: Vergleich von Lieferanten nach CO₂-Intensität

- Industrial Engineering: Simulation von PCF-Effekten bei Prozessänderungen

- Management: Monitoring von Reduktionspfaden und Zielerreichung

Wer hier früh Erfahrungen sammelt, kann gegenüber OEMs und Großkunden sehr konkret zeigen, wie Emissionsreduktion gesteuert wird – ein klarer Wettbewerbsvorteil.

Typische Stolpersteine – und wie man sie vermeidet

Fast jedes Unternehmen stolpert über die gleichen Hürden. Wer sie kennt, spart Monate.

1. Perfektionismus bei der Datenqualität

Viele Teams blockieren sich mit dem Anspruch, alles von Anfang an zu 100 % korrekt zu erfassen. Realistischer – und strategisch klüger – ist ein stufenweiser Ansatz:

- Start mit verlässlichen Durchschnittswerten

- Transparente Kennzeichnung der Datenqualität

- Schrittweise Verbesserung, wo der Hebel am größten ist

2. Fehlende IT-/OT-Abstimmung

PCF-Automatisierung hängt immer zwischen Fachbereich, Nachhaltigkeit, IT und Produktion. Ohne klaren Owner passiert wenig. Bewährt hat sich:

- ein übergreifendes Projektteam mit Entscheidungskompetenz

- frühe Einbindung der IT (Schnittstellen, Security)

- klare Rollenteilung: Fachkonzept vs. technische Umsetzung

3. Keine Verankerung im Tagesgeschäft

Wenn PCF nur „für den Bericht“ erhoben wird, versandet das Thema wieder. Erfolgreiche Unternehmen verankern PCF als Regelgröße in Prozessen:

- als Kriterium in Produktfreigaben

- in Einkaufsspezifikationen

- in Zielsystemen von Werken und Business Units

Fazit: Jetzt die Basis legen – bevor der Druck von außen kommt

Automatisierte PCF-Berechnung mit digitalen Zwillingen und Verwaltungsschalen ist kein Zukunftsprojekt, sondern eine Aufgabe für die nächsten 12–24 Monate – besonders für Unternehmen in der deutschen Automobilindustrie und ihren Zulieferketten.

Wer heute startet,

- reduziert manuellen Aufwand für PCF-Berechnungen um bis zu 80 %,

- schafft Transparenz über produktbezogene Emissionen in der Fertigung,

- positioniert sich als verlässlicher Partner für OEMs und Großkunden.

Der sinnvollste erste Schritt ist ein klar abgegrenztes Pilotprojekt: ein Produkt, ein Werk, eine Handvoll relevanter Maschinen – und ein Team, das Fach- und IT-Perspektive verbindet. Von dort aus lässt sich die PCF-Automatisierung schrittweise skalieren.

Die Frage ist weniger, ob Sie PCF automatisieren, sondern wann Sie damit beginnen. Unternehmen, die jetzt Erfahrungen mit digitalen Zwillingen und AAS sammeln, haben in zwei Jahren nicht nur bessere Berichte, sondern auch messbar klimafreundlichere – und damit konkurrenzfähigere – Produkte.