Nachhaltige, fluorfreie Hochenergie-Rundzellen aus Deutschland könnten ab 2028 Heimspeicher und Industrieanwendungen verändern – und den Standort stärken.

Warum nachhaltige Batteriezellen jetzt zur Standortfrage werden

Bis zu 30 % Ausschuss bei Materialwechseln in der Batteriezellfertigung – diese Zahl stammt nicht aus den 1990ern, sondern aus aktuellen Produktionslinien. Gleichzeitig reden wir in Deutschland über Klimaziele, Energieunabhängigkeit und Wertschöpfung vor Ort. Das passt vorne und hinten nicht zusammen.

Heimspeicher für Photovoltaik-Anlagen boomen. In vielen Neubaugebieten gehört der Batteriespeicher im Keller inzwischen genauso dazu wie die Wärmepumpe. Nur: Die meisten Zellen stammen aus Asien. Wer in der deutschen Automobilindustrie oder im Maschinenbau arbeitet, weiß, was das bedeutet – Abhängigkeiten, volatile Lieferketten und wenig Einfluss auf Nachhaltigkeitsstandards.

Das Fraunhofer IPA zeigt mit einem neuen Projekt, dass es anders geht. Eine nachhaltige Hochenergie-Rundzelle, komplett ohne Nickel, Kobalt und Fluor – optimiert für Heimspeicher, produziert auf einer digitalisierten Linie in Baden-Württemberg. Genau diese Art von Technologie entscheidet darüber, ob Deutschland in der Batterie-Wertschöpfungskette noch mitspielt oder nur zuschaut.

In diesem Beitrag geht es darum,

- was an dieser neuen Batteriezelle technisch spannend ist,

- warum der Verzicht auf Fluor, Kobalt und Nickel mehr ist als „Greenwashing“,

- welche Rolle KI und digitalisierte Produktion für solche Projekte spielen,

- und wie sich Unternehmen – gerade aus der Automobil- und Zulieferindustrie – jetzt strategisch positionieren können.

Was an der neuen Hochenergie-Rundzelle wirklich neu ist

Die vom Zentrum für Digitalisierte Batteriezellproduktion (ZDB) am Fraunhofer IPA entwickelte Batteriezelle zielt klar auf Heimspeicher ab – also stationäre Anwendungen, nicht Primärantrieb im Auto. Trotzdem sind die technologischen Entscheidungen hochrelevant für die gesamte Branche.

Fluor-, Kobalt- und Nickel-freie Kathode

Klassische Lithium-Ionen-Zellen im Automobilbereich nutzen häufig NMC-Kathoden (Nickel-Mangan-Cobalt). Die neue Zelle setzt dagegen auf eine LMFP-Kathode:

- LMFP steht für Lithium-Mangan-Eisenphosphat.

- Komplett ohne Kobalt und Nickel.

- Mangan und Eisen sind deutlich besser verfügbar und kostengünstiger.

Der Vorteil für Produktion und Umwelt:

- weniger sicherheitskritische Stoffe in der Elektrodfertigung,

- geringerer Aufwand bei Abluftreinigung und Arbeitsschutz,

- von Anfang an besseres CO₂- und Nachhaltigkeitsprofil.

Fluorfreie Elektrolyte und Binder

Der wirklich konsequente Schritt ist der Verzicht auf Fluor im gesamten Zellaufbau:

- keine fluorhaltigen Elektrolyte,

- kein Standardbinder PVDF (Polyvinylidenfluorid),

- damit keine PFAS-Problematik, die regulatorisch immer stärker unter Druck gerät.

Das hat drei direkte Effekte:

- Zellsicherheit: Es kann kein Fluorwasserstoff entstehen, der bei Beschädigung oder Brand eine große Rolle spielt.

- Recyclingfähigkeit: Materialien lassen sich einfacher voneinander trennen und erneut einsetzen.

- Regulatorische Zukunftssicherheit: Wer heute noch auf PFAS setzt, baut sich eine Risiko-Zeitbombe – die EU-Gesetzgebung entwickelt sich klar in Richtung strengerer Vorgaben.

Hohe Energiedichte, optimiert für Heimspeicher

Die Kombination aus LMFP-Kathode und hochkapazitiver Anode zielt auf eine erhöhte Energiedichte gegenüber klassischen LFP-Zellen, bleibt aber im sicheren und thermisch stabilen Bereich. Für Heimspeicher zählt vor allem:

- hohe Zyklenfestigkeit (10+ Jahre Einsatz im Haus),

- gute Kosteneffizienz pro gespeicherter kWh,

- sicheres Verhalten bei thermischen und mechanischen Belastungen.

Genau hier liegt die Stärke dieses Ansatzes: mehr Energie pro Zelle, ohne in kritische Hochspannungschemien oder besonders heikle Materialien zu gehen.

Warum dieser Ansatz für deutsche Hersteller strategisch wichtig ist

Die neue Zelle ist nicht einfach nur „noch eine Batteriechemie“. Sie steht sinnbildlich für eine europäische Antwort auf asiatisch dominierte Batteriemärkte – mit Fokus auf Nachhaltigkeit, Prozessintelligenz und Produktionsautomatisierung.

Lokale Wertschöpfung statt Importabhängigkeit

Heute kommen die meisten Heimspeicherzellen aus Fernost. Das ist kurzfristig günstig, strategisch aber riskant:

- geopolitische Spannungen,

- lange Transportwege,

- begrenzter Einfluss auf soziale und ökologische Standards.

Mit einer skalierbaren Rundzellenplattform in Baden-Württemberg entsteht eine industrielle Alternative:

- Produktion auf vernetzten Fertigungslinien,

- Einbindung regionaler Maschinen- und Anlagenbauer,

- Potenzial, Standards für „grüne Batterien made in Germany“ zu setzen.

Für die deutsche Automobilindustrie ist das Signal klar: Wer heute an Heimspeichern vorbei schaut, verpasst nicht nur ein Geschäftsfeld, sondern verliert Kompetenzen in Zellchemie, Produktionstechnik und Recycling, die morgen auch für Fahrzeug- und Hochvoltspeicher entscheidend sind.

Kostensenkung über Prozessinnovation statt Lohnkosten

Der Kostendruck im Batteriemarkt ist hoch. Asien punktet häufig über Skaleneffekte und Löhne. Das Fraunhofer-Projekt setzt auf einen anderen Hebel: Prozessoptimierung und Ausschussreduktion.

Bis zu 30 % Ausschuss beim Umrüsten auf neue Elektrodencoils sind ein massives Kosten- und Umweltproblem. Die Antwort des Forschungsteams:

- Delamination: fehlerhafte Beschichtungen werden nachträglich von den Elektroden gelöst,

- Materialien lassen sich erneut verarbeiten,

- Produktionsverluste sinken, Materialeffizienz steigt.

In Kombination mit fluorfreien Bindern wird dieser Kreis noch attraktiver: Was sauber getrennt werden kann, lässt sich auch einfacher recyceln oder erneut in den Prozess bringen.

Genau hier kommen KI und digitalisierte Produktion ins Spiel:

- KI-gestützte Qualitätsinspektion erkennt Beschichtungsfehler in Echtzeit,

- Prozessdaten aus Mischer, Beschichtungsanlage und Trockner lassen sich verknüpfen,

- Algorithmen optimieren Parameter, bevor Ausschuss überhaupt entsteht.

Der Punkt: Wer diese digitalen Fähigkeiten in der Zellproduktion nicht aufbaut, wird preislich nie sinnvoll mit asiatischen Großfertigern konkurrieren können.

Der Beitrag der KI: Von der Laborzelle zur skalierbaren Produktion

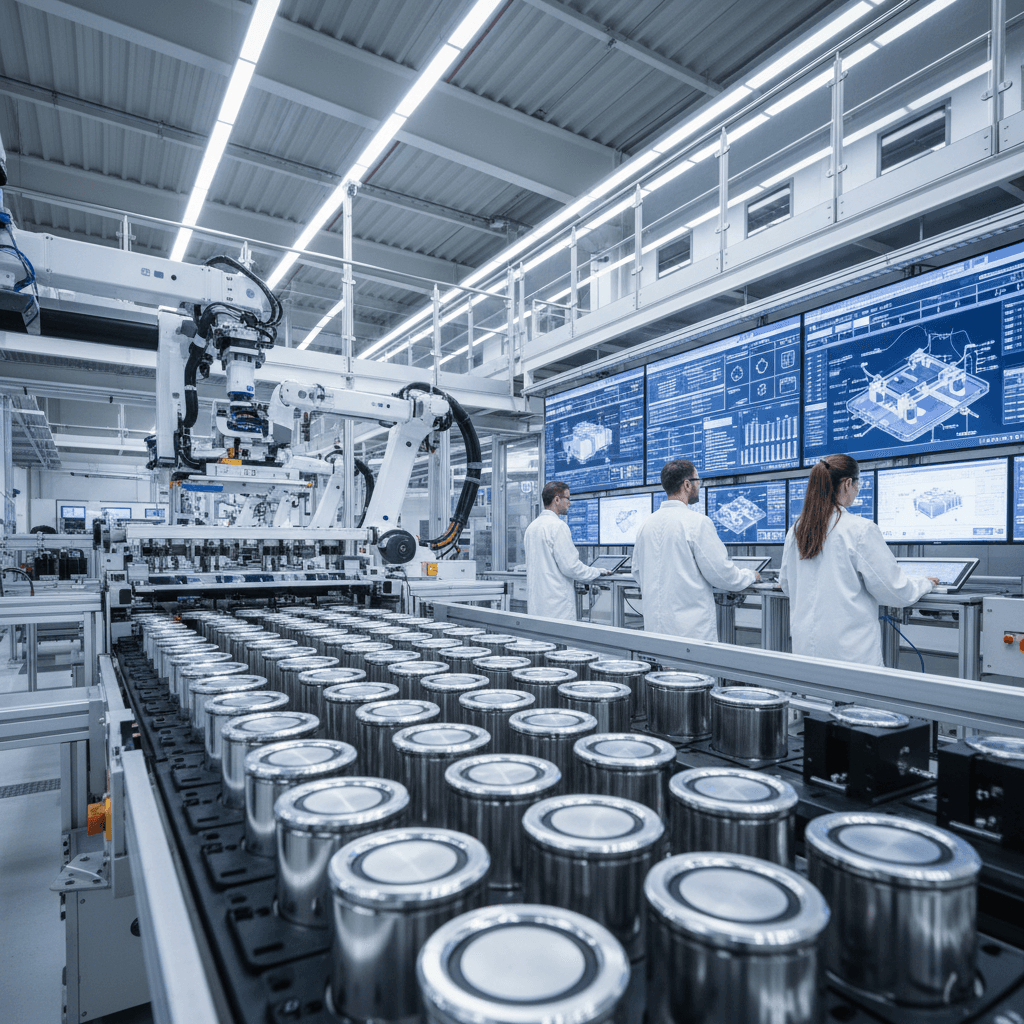

Das ZDB am Fraunhofer IPA verfügt bereits über eine durchgängig vernetzte Produktionslinie für zylindrische Zellen. Genau dort liegt der Hebel: Die neue nachhaltige Hochenergie-Rundzelle ist nicht nur ein Laborprojekt, sondern wird auf einer industriell relevanten Linie gedacht.

Wo KI im Batteriewerk den Unterschied macht

In einer modernen Batteriezellfabrik können KI-Verfahren entlang der gesamten Prozesskette ansetzen:

- Rohmaterial-Charakterisierung: Erkennen von Abweichungen bei Partikelgrößen, Feuchte oder Leitfähigkeit.

- Mischen und Beschichten: Optimierung von Viskosität, Schichtdicke und Beschichtungsbreite auf Basis von Sensordaten.

- Trocknung und Kalander: Präzise Steuerung, um Porosität und Dichte exakt einzustellen.

- Formierung und End-of-Line-Test: Anomalieerkennung in Spannungs- und Stromverläufen.

Für eine neue Zellchemie wie LMFP mit fluorfreien Systemen heißt das:

- schnellere Ramp-up-Phase,

- weniger „Trial & Error“ im größeren Maßstab,

- sichere Überführung vom Labormaßstab in die Serienfertigung.

Digitalisierte Produktion als Enabler für Nachhaltigkeit

Nachhaltigkeit in der Batterie ist nicht nur eine Frage der Chemie, sondern auch der Prozessführung. KI-gestützte und digital vernetzte Zellfabriken ermöglichen:

- Energieoptimierung von Trocknungs- und Formierungsprozessen,

- vorausschauende Wartung für energieintensive Aggregate,

- CO₂-Monitoring über die gesamte Wertschöpfungskette hinweg.

Für Unternehmen, die heute noch zögern, in eigene Zell- oder Modulproduktion einzusteigen, ist das der Knackpunkt: Wer früh digitale Standards setzt, kann regulatorische Anforderungen und Kundenerwartungen (Stichwort: CO₂-Footprint pro kWh Speicher) deutlich besser erfüllen.

Zeitplan bis 2028: Was Unternehmen jetzt vorbereiten sollten

Das Projekt „Nachhaltige Hochenergie-Rundzelle für Baden-Württemberg“ läuft vom 01.09.2025 bis 31.12.2028. Ziel: eine marktfähige Zelle bis Ende 2028. Drei Jahre sind in der Industrieplanung eine kurze Zeit – gerade für Unternehmen, die heute noch stark abhängig von importierten Zellen sind.

Was OEMs und Zulieferer konkret tun können

Aus meiner Sicht sollten Unternehmen, die ernsthaft in Speicher- und Elektromobilitätsmärkte eingebunden sind, bis 2028 mindestens diese Hausaufgaben erledigt haben:

-

Technologieradar schärfen

- LMFP- und fluorfreie Systeme beobachten, interne Bewertungen erstellen.

- Relevanz für eigene Anwendungen (Heimspeicher, Pufferbatterien, 48V-Systeme, stationäre Speicher) prüfen.

-

Kompetenzen in digitaler Batteriefertigung aufbauen

- interne Projektteams für „Battery Manufacturing & AI“ etablieren,

- Pilotlinien, Testzellen oder Kooperationen mit Forschungseinrichtungen starten.

-

Recycling- und Remanufacturing-Strategie definieren

- Materialkreisläufe frühzeitig planen,

- Schnittstellen zu Delaminations- und Refurbishment-Prozessen prüfen.

-

Partnerschaften mit Forschung und Start-ups eingehen

- Kooperationen mit Instituten wie dem Fraunhofer IPA,

- Beteiligungen oder Joint Ventures im Bereich Zellproduktion und Speicherlösungen.

Warum 2028 ein Wendepunkt werden kann

Bis Ende 2028 könnte eine industriell erprobte, nachhaltige Rundzelle aus Deutschland verfügbar sein – mit:

- hoher Energiedichte,

- klar nachweisbarer Nachhaltigkeit,

- digital optimierter Fertigung.

Wer dann bereits eigene Speicherlösungen, Fahrzeugplattformen oder Industriebatterien auf diese Zelltechnologie auslegen kann, sichert sich einen Vorsprung – technologisch, regulatorisch und im Marketing. Denn eines ist klar: „nachhaltige Batterie“ ist kein Nice-to-have mehr, sondern Kaufkriterium – für Flottenbetreiber, Energieversorger und Privatkunden gleichermaßen.

Fazit: Nachhaltige Batteriezellen sind mehr als ein Forschungsthema

Die nachhaltige Hochenergie-Rundzelle des Fraunhofer IPA zeigt, wie Materialauswahl, Produktionsprozess und Digitalisierung zusammenspielen müssen, damit Batterien wirklich zu einer klimafreundlichen Energiewende passen – und gleichzeitig wirtschaftlich konkurrenzfähig bleiben.

Wer in der deutschen Automobilindustrie, im Maschinenbau oder in der Energiewirtschaft Verantwortung trägt, sollte dieses Thema nicht an die F&E-Abteilung delegieren und abhaken. Es geht um:

- die Frage, ob wir Batteriewertschöpfung in Europa halten können,

- den Aufbau von KI-gestützter Produktion als Kernkompetenz,

- und darum, regulatorische und gesellschaftliche Anforderungen vorherzusehen, statt ihnen hinterherzulaufen.

Wenn Sie heute beginnen, Ihre Speicher- und Zellstrategie entlang von nachhaltiger Chemie, digitalisierter Produktion und Recyclingfähigkeit auszurichten, sind Sie 2028 nicht überrascht, sondern vorbereitet. Die Technologien entstehen gerade – die eigentliche Frage ist: Sind Sie Teil dieses Ökosystems oder nur deren Abnehmer?