Matrixproduktion macht Automobilwerke 2025 flexibler, robuster und KI‑fähig. Wie sie funktioniert, wo die Hürden liegen und wie Sie pragmatisch starten.

Matrixproduktion smart nutzen: Praxiswissen für 2025

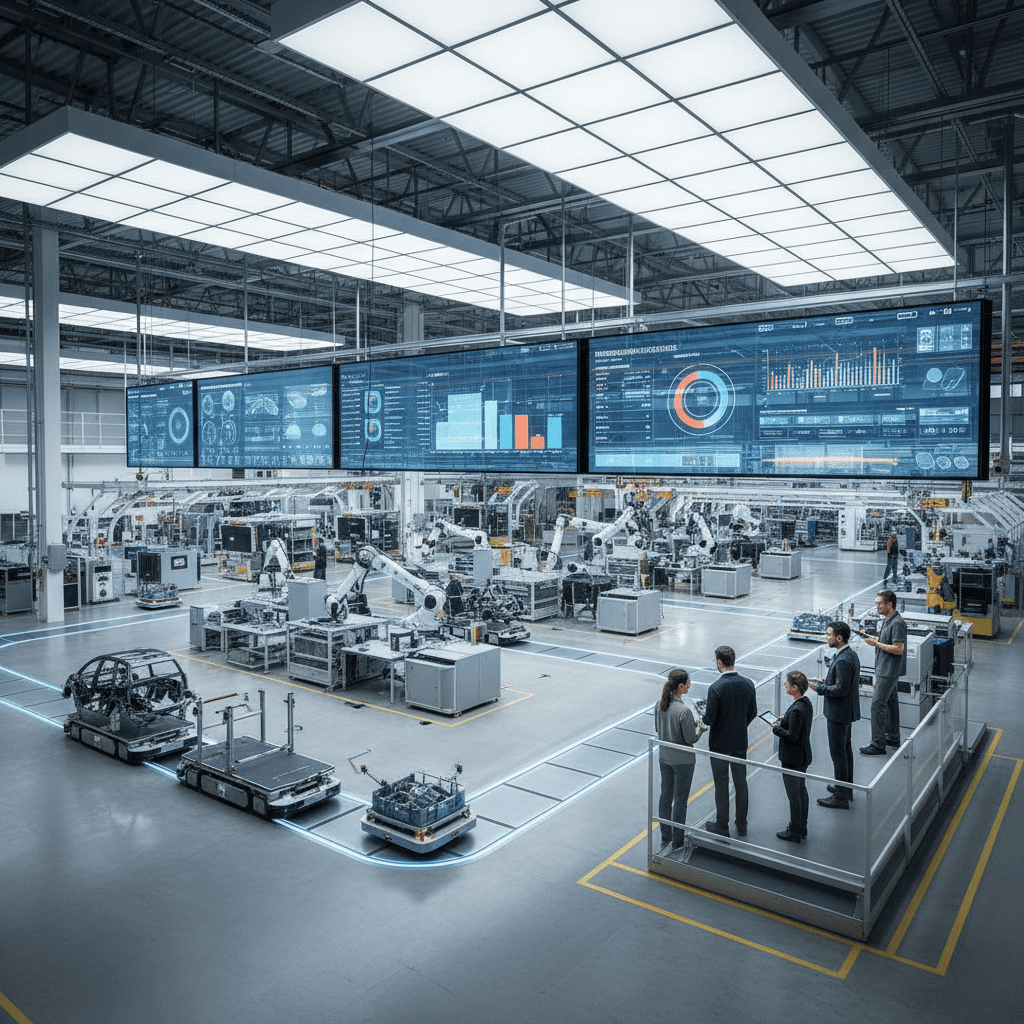

2025 ist das Jahr, in dem sich in vielen Werken der deutschen Automobilindustrie entscheidet, ob Produktionssysteme wirklich wandlungsfähig sind – oder nur so genannt werden. OEMs und Zulieferer jonglieren mit E‑Mobilität, Verbrenner-Restprogrammen, Software-Defined Vehicle, neuen Batterieformaten und immer individuelleren Kundenwünschen. Klassische Linienproduktion stößt dabei sichtbar an Grenzen.

Hier kommt die Matrixproduktion ins Spiel: ein Produktionsansatz, der Flexibilität, Variantenvielfalt und Resilienz verbindet – und zugleich massiv von KI, MES und intelligenten Logistiksystemen profitiert. Das Fraunhofer IPA adressiert dieses Thema im kostenfreien Webinar „Matrixproduktion in der Praxis“ am 18.09.2025. Der spannende Teil: Auch wenn das Event nur eine Stunde dauert, steckt dahinter ein ganzer Werkzeugkasten an Erfahrungen, Studien und Praxisprojekten.

In diesem Beitrag schauen wir uns an, was Matrixproduktion in der Praxis bedeutet, warum sie für die Automobilindustrie jetzt entscheidend ist und wie Unternehmen den Einstieg strukturiert angehen können – inklusive Verbindung zu KI, SAP‑Systemen und konkreten Handlungsschritten.

Was Matrixproduktion wirklich löst – gerade in der Automobilindustrie

Matrixproduktion ist kein Marketinglabel, sondern eine Antwort auf drei sehr konkrete Probleme, die praktisch jeder Automobilbetrieb kennt:

- Hohe Variantenvielfalt und volatile Stückzahlen (z. B. unterschiedliche Motorisierungen, Batteriegrößen, Softwarepakete)

- häufige Produktänderungen (Facelifts, Sondereditionen, laufende Updates)

- unsichere Planungshorizonte (Marktschwankungen, Lieferkettenrisiken, geopolitische Themen)

Statt starrer Taktlinie entstehen Produktionszellen, die zu einer Matrix vernetzt sind. Produkte können unterschiedliche Wege durch die Fertigung nehmen – je nach Variante, Auslastung und Störungslage.

Kernnutzen einer Matrixproduktion:

- Höhere Flexibilität bei Varianten und Produktwechseln

- Bessere Auslastung von Ressourcen durch dynamische Belegung

- Robustheit gegenüber Störungen, weil alternative Wege möglich sind

- Schrittweise Erweiterbarkeit und Umbaufähigkeit der Produktion

Für die deutsche Automobilindustrie, die zwischen Auslaufmotoren, E‑Offensiven und neuen Komponenten wie Leistungselektronik oder Brennstoffzellen steht, ist genau diese Kombi aus Flexibilität und Investitionsschutz entscheidend.

„Die Frage ist nicht, ob Sie Ihr Produktionssystem umbauen – sondern wann und wie geordnet.“

Zentrale Elemente einer Matrixproduktion

Wer Matrixproduktion nur als „flexible Linie“ versteht, unterschätzt den Umbau. Es geht um ein Gesamtsystem aus Layout, Organisation, IT und zunehmend auch KI.

1. Layout: Von der Linie zur Zellen-Matrix

Statt einer durchgängigen Linie wird das Werk in autonome Stationen oder Zellen aufgeteilt:

- Jede Zelle bearbeitet bestimmte Arbeitsschritte oder Variantencluster.

- Produkte müssen nicht jede Zelle durchlaufen, sondern nur die relevanten.

- Materialfluss und Transport erfolgen häufig über FTS/AGV, Routenzüge oder modulare Fördertechnik.

In der Automobil-Montage heißt das z. B.: Ein E‑Antriebsstrang und ein Verbrennerstrang nutzen einige gemeinsame Zellen (z. B. Fahrwerksmontage), andere sind varianten- oder technologie-spezifisch.

2. Steuerung: MES, WMS und Flottenmanager

Ohne IT‑Unterstützung ist Matrixproduktion kaum beherrschbar. Genau hier setzt das Webinar des Fraunhofer IPA mit SAP‑Experten an:

- Ein MES (Manufacturing Execution System) steuert Arbeitsaufträge, Reihenfolgen, Rückmeldungen und Qualität.

- Ein WMS (Warehouse Management System) sorgt für Materialverfügbarkeit und Just‑in‑Sequence-Belieferung.

- Ein Flottenmanager koordiniert fahrerlose Transportsysteme oder Routenzüge.

Die Herausforderung: Produkt, Ressource, Material und Transport müssen in Echtzeit abgestimmt werden. In der Matrixproduktion entscheidet das System, wo der nächste Arbeitsschritt ausgeführt wird – nicht mehr ein starres Linienlayout.

3. Daten & KI: Von starrer Planung zu selbstoptimierenden Systemen

Sobald diese Daten digital vorliegen, ist der Schritt zu KI in der Produktionssteuerung logisch:

- KI‑Algorithmen optimieren Rüstfolgen, um Variantenwechsel zu bündeln.

- Prognosemodelle sagen Engpässe oder Störungen voraus und schlagen alternative Wege vor.

- Reinforcement Learning kann bei hoher Komplexität Routing-Entscheidungen treffen, die die menschliche Disposition entlasten.

Gerade in der Automobilindustrie, wo Sekunden im Takt über Millionenbeträge im Jahr entscheiden, lohnt sich eine KI‑gestützte Matrixsteuerung sehr schnell.

Typische Herausforderungen bei der Einführung – und wie man sie meistert

Die Vorteile klingen attraktiv, doch der Weg dorthin ist anspruchsvoll. Das Fraunhofer IPA spricht im Webinar offen über Erfahrungen aus unterschiedlichen Branchen – inklusive Automotive. Drei Stolpersteine tauchen fast überall auf.

1. Zu technikgetrieben starten

Viele Unternehmen beginnen mit der Frage: „Welches FTS, welches MES?“

Der bessere Ansatz lautet: „Welches Produktionssystem brauchen wir in 5–10 Jahren?“ Erst daraus ergeben sich:

- benötigte Wandlungsfähigkeit

- Variantenstrategie

- Struktur der Wertströme

- Anforderungen an IT und Hardware

Praxis-Tipp: Starten Sie mit einem Zielbild Produktionssystem 2030 – inklusive Szenarien (z. B. Anteil E‑Fahrzeuge, neue Baukästen). Darauf basierend wird entschieden, wo Matrixelemente den größten Hebel haben.

2. Unterschätzte Planungsaufwände

Matrixproduktion bedeutet mehr Freiheitsgrade – und damit höhere Komplexität in der Planung.

Häufige Fehler:

- Materialfluss nur grob skizziert, nicht durchsimuliert

- Engpassanalyse unzureichend

- Variantenlogik nicht vollständig abgebildet

Das Fraunhofer IPA nutzt in Projekten u. a. digitale Zwillinge und Simulationsmodelle, um Durchsatz, Puffer, Zuweisungslogik und Störungsszenarien vorab zu testen.

Empfehlung:

- frühzeitig Simulation fest einplanen

- Pilotbereiche wählen, bevor das komplette Werk umgebaut wird

- Kennzahlen definieren (z. B. OEE, Durchlaufzeit, Termintreue), um Vorher/Nachher sauber zu messen

3. Organisation und Qualifikation

Matrixproduktion verändert nicht nur Technik, sondern auch Rollen und Verantwortung:

- Schichtführer*innen werden stärker zu Produktionskoordinatoren.

- Instandhaltung und IT wachsen zu einem integrierten Shopfloor-IT-Team zusammen.

- Mitarbeitende in Montage und Fertigung müssen in flexiblen Zellen unterschiedliche Varianten beherrschen.

Ohne Qualifizierung kommt schnell das Gefühl von Kontrollverlust auf: „Früher wusste ich, nach Takt 27 kommt Takt 28. Heute fährt der Wagen irgendwo anders hin.“

Was funktioniert:

- Schrittweiser Umbau mit gemischten Bereichen (klassische Linie + Matrixzellen)

- Frühzeitige Einbindung der Belegschaft in Layout- und Prozessworkshops

- klare Visualisierung von Auftragsflüssen und Zuständigkeiten

Praxisbeispiele: Wie Unternehmen Matrixproduktion nutzen

Das Fraunhofer IPA begleitet seit Jahren Industrieprojekte im Umfeld Matrixmontage und resiliente Wertschöpfung. Einige Muster lassen sich klar erkennen.

Modulare Matrixmontage für volatile Märkte

Bei stark schwankenden Stückzahlen – etwa bei neuen E‑Komponenten oder Spezialfahrzeugen – setzen Unternehmen auf modulare Montageinseln, die:

- bei Bedarf zusammengelegt oder getrennt werden können,

- zusätzliche Stationen für neue Varianten aufnehmen,

- durch Software umkonfiguriert statt mechanisch neu aufgebaut werden.

Ergebnis: Statt jedes Mal eine neue Linie aufzubauen, wird das bestehende System umkonfiguriert. Investitionen werden besser genutzt, Hochlauf und Auslauf von Produktgenerationen überlappen sich reibungsloser.

Kombination aus Lean-Linie und Matrix im Fluss

In manchen Werken wird eine Hybridlösung implementiert:

- Standardprozesse laufen in einer klassischen Lean-Linie.

- Variantenreiche oder aufwendige Arbeitsschritte werden in parallel angeordnete Matrixzellen ausgelagert.

So entstehen „Bypass-Strecken“ für komplexe Varianten, ohne den gesamten Takt der Linie zu belasten. Für viele Automobilzulieferer ist das ein sinnvoller Zwischenschritt hin zu mehr Matrixanteil.

Rolle von SAP, MES und KI: Von der Theorie zur laufenden Produktion

Im Webinar „Matrixproduktion in der Praxis“ zeigen Fraunhofer IPA und SAP‑Fachexpert*innen, wie die IT‑Architektur in der Praxis aussieht. Aus Erfahrung kristallisieren sich drei Erfolgsfaktoren heraus.

1. Klare Aufgabenverteilung in der Systemlandschaft

Ein funktionierendes Setup teilt Verantwortlichkeiten sauber auf:

- ERP: Kundenaufträge, Grobplanung, Materialdisposition

- MES: Feinplanung, Auftragsverteilung, Rückmeldung, Qualitätsdaten

- WMS: Lager, Kommissionierung, Versorgung der Zellen

- Flottenmanager: Transportaufträge, Routen, Prioritäten

In der Matrixproduktion werden diese Module enger gekoppelt. Wichtig ist eine klare Datenhoheit: Welche Instanz entscheidet letztlich über die nächste Station? Wer löst Transportaufträge aus?

2. Schrittweise Automatisierung von Entscheidungen

Niemand muss mit einer komplett KI‑gesteuerten Matrix starten. Bewährt hat sich ein iteratives Vorgehen:

- Regelbasierte Steuerung aufbauen (z. B. einfache Belegungsregeln je Zelle)

- Daten sammeln (Durchlaufzeiten, Störungen, Variantenmix)

- KI‑Modelle nutzen, um bessere Regeln vorzuschlagen

- Selektiv Entscheidungen an KI übergeben (z. B. Reihenfolgeoptimierung)

So behalten Verantwortliche die Kontrolle, während das System nach und nach intelligenter wird.

3. Transparenz für den Shopfloor schaffen

Matrixproduktion darf sich nicht wie eine „Black Box“ anfühlen. Gute Praxis ist:

- visuelle Leitstände mit Live-Status aller Zellen und Fahrzeuge,

- einfache Ampel-Logik für Engpässe,

- klare Eskalationspfade, wenn etwas klemmt.

Transparenz schafft Akzeptanz – und ist die Grundlage, damit Mitarbeitende Verbesserungspotenziale selbst erkennen und adressieren.

Wie Sie sich jetzt konkret vorbereiten können

Wer 2025 über Matrixproduktion nachdenkt, sollte nicht bei Technologie anfangen, sondern bei Strategie und Roadmap. Ein pragmatischer Einstieg in drei Schritten funktioniert erfahrungsgemäß sehr gut.

Schritt 1: Standortbestimmung

- Wo stoßen Ihre aktuellen Linien heute an Grenzen? (Variante, Auslastung, Störungen)

- Welche Produkte oder Bereiche sind besonders volatil oder innovationsgetrieben?

- Wie reif sind Ihre IT‑Systeme (MES, WMS, FTS-Steuerung, Datenqualität)?

Eine ehrliche Analyse zeigt schnell, ob Sie mit einem kleinen Pilot beginnen oder direkt größere Bereiche transformieren sollten.

Schritt 2: Zielbild und Pilot definieren

Formulieren Sie ein Zielbild Matrixproduktion für einen klar abgegrenzten Bereich, z. B.:

- Batteriepack-Montage

- E‑Antriebsfertigung

- Interieur-Module mit hoher Variantenvielfalt

Definieren Sie dazu:

- Layoutprinzip (Zellen, Puffer, Wege)

- benötigte IT‑Funktionen

- Organisation und Rollen

- Erfolgskriterien (z. B. +20 % Variantenfähigkeit, −30 % Umrüstaufwand)

Schritt 3: Know-how holen und verankern

Statt alles selbst neu zu erfinden, lohnt sich der Blick auf Best Practices und Referenzprojekte. Genau hier punkten Formate wie das Webinar „Matrixproduktion in der Praxis“ am Fraunhofer IPA:

- kompaktes Grundlagenwissen,

- Einblick in reale Industrieprojekte,

- Austausch mit Fachleuten aus Montageplanung, MES und SAP‑Integration.

Nutzen Sie solche Angebote, um Ihr internes Team zu schärfen – vom technischen Geschäftsführer über Produktionsleiter bis zu Montage- und Fertigungsplanern.

Fazit: Matrixproduktion ist kein Trend, sondern ein strategischer Hebel

Matrixproduktion ist für die deutsche Automobilindustrie 2025 kein Experiment mehr, sondern ein realistischer Weg, um Variantenvielfalt, Kosten- und Innovationsdruck gleichzeitig zu managen. Wer frühzeitig mit Pilotbereichen startet, verschafft sich einen klaren Vorsprung: kürzere Hochlaufzeiten, robustere Lieferperformance, bessere Nutzung von Flächen und Anlagen.

Das Webinar „Matrixproduktion in der Praxis @Fraunhofer IPA“ am 18.09.2025 bietet einen kompakten Einstieg – von den Grundlagen über ein Referenzprojekt bis hin zur konkreten Implementierung mit MES, WMS und Flottenmanager.

Wenn Sie Verantwortung für Produktion, Planung oder Werke in der Automobilindustrie tragen, ist jetzt ein guter Zeitpunkt, sich die Frage zu stellen: Welcher Teil Ihrer Fertigung wäre der perfekte Startpunkt für eine Matrixproduktion – und welches Wissen fehlt Ihrem Team noch, um loszulegen?