XPRIZE met 15 M$ sur la protéine durable. Voici comment l’IA accélère formulation, fermentation et industrialisation côté agroalimentaire.

Protéines durables : l’IA accélère l’innovation

15 millions de dollars. C’est le montant mis sur la table par XPRIZE pour pousser des équipes à produire des alternatives de blanc de poulet et de filet de poisson qui ressemblent vraiment à l’original — l’aspect, l’odeur, la texture, la cuisson, et même le profil nutritionnel. Le fait marquant, c’est moins le montant que le signal envoyé : la protéine “structurée” (pas juste un steak haché végétal) devient un enjeu industriel… et donc un terrain de jeu idéal pour l’intelligence artificielle dans l’agriculture et l’agroalimentaire.

La réalité est simple : la demande mondiale en protéines continue de grimper, alors que l’eau, l’énergie, les terres arables et le climat mettent un plafond à l’élevage traditionnel. On n’a pas besoin de débats abstraits. On a besoin de procédés reproductibles, de matières premières stables, et d’une qualité sensorielle suffisamment bonne pour que le consommateur ne se sente pas puni.

Ce billet prend l’annonce des finalistes XPRIZE comme point de départ, puis va plus loin : où l’IA peut réellement faire gagner du temps, réduire les coûts et améliorer le goût, et comment les acteurs agricoles et agroalimentaires peuvent s’y prendre dès maintenant — même sans être une start-up de la foodtech.

Ce que révèle XPRIZE : la “protéine structurée” devient le vrai défi

La compétition XPRIZE “Feed the Next Billion” vise un objectif très précis : produire des pièces entières (environ 115 g / 4 oz) qui imitent un filet de poisson ou un blanc de poulet, avec une empreinte environnementale plus faible que les produits issus de l’élevage.

Pourquoi c’est important ? Parce que les produits “hachés” (galettes, nuggets, émincés) ont déjà trouvé des solutions industrielles. Les pièces entières, elles, imposent des contraintes physiques difficiles : fibres, jutosité, tenue à la cuisson, gradient de texture, sensation en bouche. C’est là que beaucoup d’innovations s’essoufflent.

XPRIZE a retenu six finalistes issus de trois grandes approches :

- Cellulaire (viande cultivée) : CellX (poulet, Chine)

- Fermentation : Eternal (poulet, Argentine)

- Végétal : The PlantEat (poulet, Corée du Sud), ProFillet (poisson, Canada), Revo Foods (poisson, Autriche), TFTAK (poisson, Estonie)

Un détail qui mérite qu’on s’y attarde : aucun finaliste n’est basé aux États-Unis, alors même que le pays a longtemps concentré une partie majeure des investissements en protéines alternatives. Autrement dit, l’innovation s’est clairement mondialisée — et l’avantage ne vient plus seulement de la capacité à lever des fonds, mais de la capacité à industrialiser.

Pourquoi des “gros noms” n’y sont pas

L’article source souligne un autre point : des acteurs très médiatisés côté protéines alternatives n’apparaissent pas en finale. Une explication tient à des ajustements de règles en cours de compétition (droits de priorité d’investissement), qui ont entraîné des retraits.

Mais il y a une lecture plus opérationnelle : ces concours favorisent souvent les équipes capables de livrer une démonstration reproductible, pas seulement une vision. Et la reproductibilité, c’est exactement le sujet où la donnée, les capteurs et l’IA font la différence.

Là où l’IA pèse vraiment : du labo à l’usine, sans magie

L’IA n’est pas un gadget pour faire joli dans un dossier d’innovation. Dans les protéines alternatives, elle sert à résoudre trois problèmes qui coûtent cher : formuler, stabiliser, industrialiser.

1) Formulation : trouver la “bonne” recette parmi des millions

Créer un filet végétal ou issu de fermentation, c’est jongler avec : protéines, lipides, fibres, hydrocolloïdes, arômes, minéraux, procédés thermiques, contraintes allergènes, et objectifs nutritionnels.

L’IA aide en pratique via :

- Modèles prédictifs (ML) reliant composition + procédé → texture, jutosité, tenue à la cuisson

- Optimisation multi-objectifs : goût vs coût vs Nutri-score vs stabilité vs empreinte carbone

- Réduction du nombre d’essais : on passe de centaines de prototypes à des dizaines plus ciblés

Une phrase que j’utilise souvent en industrie : “Le vrai coût, ce n’est pas l’échec d’un test ; c’est le temps entre deux apprentissages.” L’IA sert à raccourcir ce temps.

2) Fermentation : piloter le vivant avec des capteurs et de la data

La fermentation (microbienne, fongique, de précision) promet des rendements élevés, mais elle est sensible : température, pH, oxygénation, substrat, contamination, variabilité de lots.

L’IA permet :

- Détection précoce des dérives (anomalies) à partir de courbes de capteurs

- Jumeau numérique du bioréacteur pour simuler des scénarios

- Contrôle avancé pour maintenir la performance et limiter les rejets

À l’échelle industrielle, un écart de rendement de quelques points ou une journée de production perdue change totalement l’équation économique.

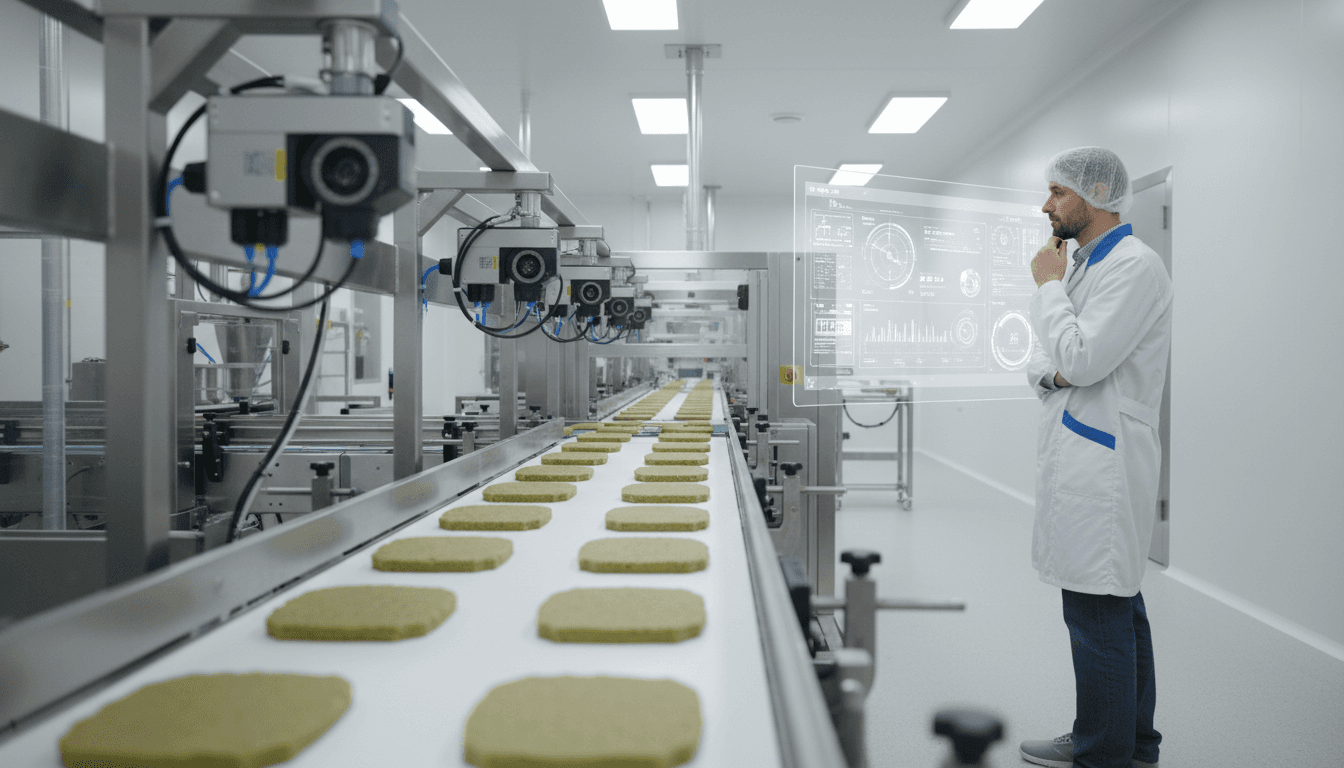

3) Structuration : reproduire la fibre d’un filet (le “mur” technique)

Imiter un blanc de poulet, c’est reproduire une architecture fibreuse. Dans le végétal, on parle d’extrusion, de shear-cell, de couches, d’assemblage. Dans le cellulaire, on parle de scaffolds, d’assemblage tissulaire, de matrices.

Ici, l’IA intervient surtout sur :

- Vision par ordinateur pour contrôler l’alignement des fibres et l’homogénéité

- Contrôle qualité en ligne (caméras, spectroscopie, acoustique) pour éviter les lots non conformes

- Corrélation procédé → texture pour régler les paramètres sans “tâtonner”

Le message est clair : pour passer du prototype au rayon, il faut une chaîne de décision rapide, fondée sur la donnée.

Le pont avec l’agriculture : matières premières, traçabilité et résilience

On parle souvent des protéines alternatives comme d’un sujet “foodtech”, loin des champs. C’est une erreur.

Une grande partie de la performance (coût, goût, bilan carbone) dépend de l’amont : qualité de la matière première, stabilité des approvisionnements, et capacité à gérer la variabilité.

Agriculture de précision : standardiser sans uniformiser

Dans le végétal, la teneur en protéines, en amidon, en humidité ou en composés aromatiques varie selon : météo, sol, variété, itinéraire technique, stockage. Cette variabilité se transforme en instabilité industrielle.

Avec l’IA appliquée à l’agriculture de précision, on peut :

- prédire la qualité (pas seulement le rendement) à la parcelle

- segmenter des lots par usages (texturation, fermentation, ingrédients)

- réduire les écarts via recommandations ciblées (irrigation, fertilisation, récolte)

L’enjeu n’est pas d’imposer une agriculture “robotisée”. L’enjeu est d’obtenir une matière première prédictible, condition numéro 1 pour industrialiser des alternatives protéiques.

Traçabilité et conformité : la donnée comme assurance qualité

En 2025, entre exigences des distributeurs, pression réglementaire et attentes des consommateurs, la traçabilité est devenue un actif. L’IA n’écrit pas la réglementation, mais elle aide à :

- automatiser le contrôle documentaire

- détecter des incohérences (lots, températures, dates)

- relier incidents qualité et variables amont (origine, stockage, transport)

Résultat : moins de litiges, moins de rappels, et une amélioration continue plus crédible.

Ce que 2026 va récompenser : le goût, le prix, et la confiance

Les concours récompensent des prototypes, mais le marché récompense autre chose. D’ici 2026, j’observe trois critères qui feront la sélection naturelle.

Le goût et la texture : la vérité du consommateur

Les consommateurs ne “pardonnent” plus une texture approximative sous prétexte d’écologie. Les équipes qui gagnent sont celles qui traitent le goût comme une variable mesurable.

Concrètement, l’IA peut aider à relier :

- données sensorielles (panels) + formulation

- composés volatils (arômes) + perception

- mastication/texture (tests instrumentaux) + satisfaction

Ce n’est pas glamour. C’est efficace.

Le prix : l’ennemi n°1, surtout en période de tension

Décembre 2025 ressemble à un contexte où les industriels doivent composer avec : énergie chère par moments, volatilité agricole, arbitrages budgétaires des ménages. Les alternatives protéiques doivent donc viser des modèles robustes.

L’IA agit ici comme un “contrôleur de gestion” technique : optimisation de recettes, réduction des pertes, maintenance prédictive, planification.

La confiance : étiquetage clair et discours sobre

La confiance se gagne par la clarté : ingrédients compréhensibles, promesses mesurées, transparence sur l’origine et les procédés. L’IA peut soutenir la cohérence des allégations (nutrition, empreinte) en structurant les données nécessaires.

Plan d’action : comment démarrer (sans équipe R&D de 50 personnes)

Si vous travaillez en agriculture, coopérative, ingrédients, industrie agroalimentaire ou distribution, voici une approche pragmatique pour connecter IA + protéines durables.

1) Choisir un cas d’usage qui paie en moins de 6 mois

Bon candidats :

- contrôle qualité automatisé (vision) sur ligne pilote

- prédiction de rendement en fermentation (réduction des lots perdus)

- optimisation de formulation sous contrainte coût/allergènes

- prévision de qualité matière première (humidité, protéines) à réception

2) Mettre la donnée au bon format (le nerf de la guerre)

Avant de “faire de l’IA”, il faut :

- une nomenclature claire des lots

- des mesures régulières (capteurs, labo, panels)

- un historique exploitable (même imparfait)

La plupart des projets échouent moins par manque d’algorithmes que par manque de données utilisables.

3) Déployer un pilote, puis industrialiser

Un pilote utile, c’est : un objectif chiffré, une période courte, un responsable métier, et des critères de décision. Ensuite seulement, on passe à l’échelle.

Une bonne IA en agroalimentaire, c’est 20% modèle et 80% intégration terrain.

Ce que les finalistes XPRIZE nous apprennent sur l’IA en agroalimentaire

Les finalistes ne sont pas juste des “entreprises de protéines alternatives”. Ce sont des équipes qui construisent des chaînes de production où la variabilité doit être maîtrisée.

Et c’est exactement la promesse de l’IA dans l’agriculture et l’agroalimentaire : mieux prédire, mieux contrôler, mieux allouer.

Si votre organisation veut contribuer à des protéines plus durables, le point de départ n’est pas forcément de lancer un nouveau produit. Ça peut être plus simple : fiabiliser l’amont, instrumenter un procédé, ou industrialiser un contrôle qualité.

La question intéressante pour 2026 n’est pas “qui va gagner un prix ?”. C’est plutôt : quelles entreprises auront construit une chaîne de valeur où la donnée circule assez bien pour rendre la protéine durable… rentable ?