Protéines à partir de CO2 : la fermentation gazeuse se scale grâce à l’IA. Procédés, qualité, coûts et cas d’usage concrets pour l’agroalimentaire.

Protéines “sans terre” : l’IA optimise la fermentation

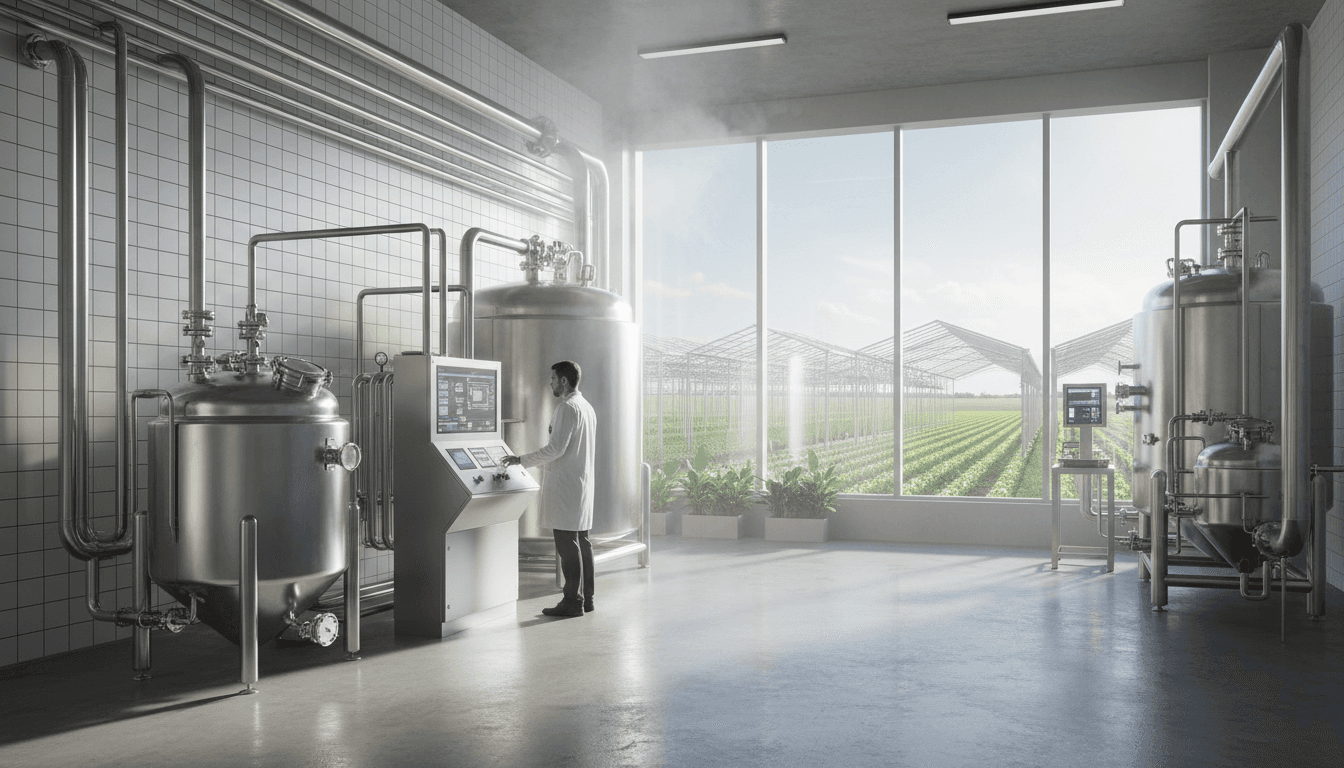

Produire une protéine sans champ, sans pâturage, et avec du CO2 comme matière première : ce n’est plus un concept de science-fiction. L’accord annoncé entre ADM (un acteur majeur de la chaîne alimentaire mondiale) et Air Protein remet sur le devant de la scène une technologie longtemps restée dans les cartons : la fermentation gazeuse, héritée de recherches des années 1960.

Ce qui change vraiment en 2025, c’est moins la chimie que la capacité à industrialiser. Et c’est là que l’intelligence artificielle (IA) s’invite comme moteur de performance : optimisation des bioprocédés, réduction des coûts énergétiques, contrôle qualité en temps réel, traçabilité, et pilotage fin du CO2. Dans notre série Intelligence artificielle dans l’agriculture et l’agroalimentaire, ce sujet est un cas d’école : une production alimentaire qui ne dépend pas du foncier, mais qui dépend fortement des données.

La fermentation gazeuse : produire des protéines à partir de CO2

La promesse est simple : décorréler la production de protéines des terres arables. Concrètement, des micro-organismes (souvent des bactéries ou levures spécialisées) transforment un mélange gazeux (dont du CO2) en biomasse riche en protéines. Cette biomasse devient ensuite un ingrédient pour l’agroalimentaire : substituts de viande, formulations hybrides, nutrition fonctionnelle.

L’intérêt industriel est clair :

- Pas de dépendance directe au sol (moins de pression sur l’usage des terres).

- Production potentiellement proche des zones de consommation.

- Résilience aux aléas climatiques (sécheresses, inondations, variations de rendements agricoles).

L’intérêt stratégique l’est tout autant : si une partie des protéines peut être produite dans des unités industrielles, on réduit certains goulots d’étranglement agricoles… mais on en crée d’autres, notamment sur l’énergie, la qualité du CO2, et la maîtrise des procédés.

Pourquoi l’accord ADM–Air Protein compte (au-delà de l’annonce)

Quand un groupe de la taille d’ADM s’engage, le signal est net : la fermentation gazeuse n’est plus seulement un pari de startup. Le partenariat vise à accélérer le développement et la production de protéines « landless » (sans terres arables) et, surtout, à aller vers une première unité de production à échelle commerciale.

Voici ce que j’en retiens, côté marché :

Validation technologique et industrielle

Beaucoup de solutions « alternative protein » fonctionnent en pilote mais peinent à tenir leurs promesses en grande série. Le passage au commercial implique :

- des rendements stables,

- une qualité constante,

- une maîtrise des coûts,

- des standards de sécurité alimentaire.

Un acteur industriel apporte l’expertise sur ces points, mais aussi l’accès aux réseaux d’approvisionnement, à la formulation, et aux débouchés.

Un débat central : la matière première (feedstock)

Le secteur des protéines alternatives a souvent été critiqué pour sa dépendance au glucose ou à des intrants agricoles concurrençant l’alimentation humaine/animale. Convertir du CO2 via des micro-organismes vise justement à changer d’économie d’intrants.

Mais attention au raccourci : « CO2 gratuit = protéine bon marché ». Le CO2 doit être capté, purifié, acheminé, et la conversion demande de l’énergie. L’avantage se joue donc sur l’optimisation fine du procédé — et c’est précisément un terrain naturel pour l’IA.

Où l’IA fait gagner du temps, de l’argent et de la qualité

L’IA n’est pas un gadget ici. Sur une fermentation gazeuse, la performance dépend d’équilibres dynamiques : composition du gaz, pression, agitation, température, pH, disponibilité de nutriments, qualité microbiologique… et tout cela varie selon les lots et les équipements.

IA pour piloter le bioprocédé en temps réel

Réponse directe : l’IA permet de stabiliser et d’optimiser la production en ajustant les paramètres avant que le rendement ne chute.

En pratique, on utilise :

- des modèles prédictifs (machine learning) entraînés sur l’historique des lots,

- du contrôle avancé (type MPC, model predictive control) couplé à des capteurs,

- des alertes précoces sur dérives (drift) de capteurs ou contamination.

Le bénéfice attendu est très concret : moins de lots non conformes, moins d’arrêts, moins de consommation inutile d’énergie et de gaz.

Jumeaux numériques : simuler avant de produire

Un jumeau numérique d’un bioréacteur (ou d’une ligne complète) permet de tester des scénarios sans risquer un lot.

Exemples d’arbitrages simulables :

- augmenter la vitesse de production vs préserver la qualité organoleptique,

- minimiser la consommation électrique vs maximiser la conversion du CO2,

- changer une recette de nutriments sans dégrader le profil en acides aminés.

Le point clé : ce type de simulation devient vraiment utile quand il est alimenté par des données de capteurs en continu. Sans données fiables, le jumeau numérique reste un joli schéma.

Vision, spectroscopie et IA pour le contrôle qualité

Réponse directe : l’IA accélère le contrôle qualité en rendant certaines mesures quasi instantanées.

Sur des sites agroalimentaires, on voit déjà des usages combinant :

- spectroscopie proche infrarouge,

- analyses rapides (at-line) couplées à des modèles,

- vision industrielle pour détecter des défauts de texture ou de couleur sur des ingrédients.

L’objectif est double : libérer les équipes QC des contrôles répétitifs et sécuriser la constance du produit, surtout quand on cible des formulations destinées au grand public.

“Sans terres” ne veut pas dire “sans contraintes” : les vrais points durs

Produire des protéines à partir de CO2 est séduisant, mais l’industrialisation pose des questions qu’il vaut mieux traiter frontalement.

1) Le coût et l’empreinte énergétique

La fermentation gazeuse peut déplacer la contrainte du foncier vers l’énergie. En 2025, avec une électricité qui reste un poste critique pour l’industrie, la compétitivité dépendra de :

- l’accès à une énergie bas-carbone stable,

- l’efficacité des bioréacteurs,

- la récupération de chaleur,

- l’optimisation de la purification et du séchage.

Ici, l’IA sert à réduire les kWh par kilo de protéine via l’optimisation multi-objectif (rendement, qualité, énergie).

2) La qualité du CO2 et la logistique

Le CO2 n’est pas un flux « standard ». Il peut contenir des impuretés selon sa provenance (process industriels, capture directe, etc.). La régularité est essentielle pour la fermentation.

L’IA peut aider à :

- classifier la qualité des flux entrants,

- prévoir les variations,

- adapter les paramètres de fermentation en conséquence,

- gérer des stocks tampons et prioriser des sources.

3) Acceptabilité, réglementation, et “vraie” durabilité

Les consommateurs veulent de la transparence. Les autorités veulent des dossiers solides. Et les industriels veulent éviter le greenwashing.

Une approche sérieuse passe par :

- traçabilité numérique de bout en bout,

- analyse de cycle de vie intégrée (et mise à jour),

- standardisation des indicateurs (CO2 utilisé, énergie, eau, coproduits).

L’IA peut structurer ces données, mais elle ne remplace pas la rigueur méthodologique.

Ce que ça change pour l’agriculture et l’agroalimentaire (et pourquoi c’est lié à l’IA)

Réponse directe : les protéines “sans terre” ne remplacent pas l’agriculture, elles la rééquilibrent.

Je ne crois pas à un scénario où l’on bascule entièrement vers des protéines industrielles. En revanche, je crois à une recomposition pragmatique :

- plus de protéines alternatives pour certains usages (ingrédients, restauration collective, formulations hybrides),

- une pression moindre sur certaines surfaces,

- une diversification des sources protéiques pour la sécurité alimentaire.

Dans les pays à faible disponibilité de terres arables, l’enjeu est énorme : produire localement une partie des protéines via des unités industrielles peut sécuriser l’approvisionnement. Cela ne supprime pas les défis (capex, énergie, maintenance), mais ouvre des options.

Et pour notre thème « IA et agriculture », le message est clair : l’IA ne sert pas seulement à surveiller des parcelles. Elle sert aussi à orchestrer des systèmes alimentaires hybrides, où le vivant est piloté à la fois dans les champs et dans des cuves.

Mini FAQ (questions qu’on me pose souvent)

Est-ce que c’est de la “viande de laboratoire” ? Non. On parle d’un ingrédient protéique produit par fermentation (biomasse microbienne), pas de culture cellulaire de muscle.

Est-ce forcément plus durable que l’élevage ? Pas automatiquement. Tout dépend du mix énergétique, de la source de CO2, et des étapes aval (séchage, formulation, transport).

Quel est le rôle le plus rentable de l’IA ici ? Le trio gagnant : contrôle avancé du procédé, maintenance prédictive, et contrôle qualité accéléré.

Pistes d’action pour les industriels (et pour générer des leads utiles)

Si vous travaillez dans l’agroalimentaire, l’ingénierie des procédés, ou l’innovation protéines, voici une démarche qui fonctionne bien sur le terrain.

- Cartographier les variables critiques (qualité du gaz, énergie, rendements, conformité, goûts/odeurs).

- Instrumenter correctement : capteurs fiables, calibration, gouvernance des données.

- Démarrer par un cas d’usage IA “rentable” (détection de dérives, optimisation énergie/rendement).

- Mettre en place un jumeau numérique “à périmètre réduit” (un bioréacteur, une étape de purification).

- Relier IA + qualité + réglementation : traçabilité, audits, documentation automatisée.

Une phrase à garder en tête : dans une usine de fermentation, le principal gisement de performance, ce sont les écarts. L’IA sert d’abord à les réduire.

La suite logique, c’est de passer d’une IA “outil” à une IA “système” : optimisation globale, planification, gestion multi-sites et approvisionnement CO2/énergie.

Ce qu’il faut surveiller en 2026 côté “air protein” et IA

D’ici 2026, je regarderais trois indicateurs avant de croire à une adoption massive :

- le coût complet (incluant énergie et purification) par kilo de protéine utilisable,

- la régularité (constance des lots, profil nutritionnel, goût/odeur),

- la capacité à scaler sans explosion de complexité opérationnelle.

Si ces trois points avancent, la fermentation gazeuse deviendra un pilier crédible de la sécurité alimentaire — et l’IA sera au centre, parce que c’est une industrie où la donnée est aussi importante que la matière.

Dans notre série sur l’intelligence artificielle dans l’agriculture et l’agroalimentaire, c’est un rappel utile : la souveraineté alimentaire se joue autant dans les sols que dans les algorithmes. La question à se poser maintenant n’est pas « est-ce possible ? », mais « qui saura opérer ces usines avec une excellence data ? ».