La “boulette de mammouth” n’est pas un gadget : elle montre comment IA et biotech industrialisent les protéines cultivées. Découvrez les usages concrets en agroalimentaire.

IA et protéines cultivées : la leçon du “mammouth”

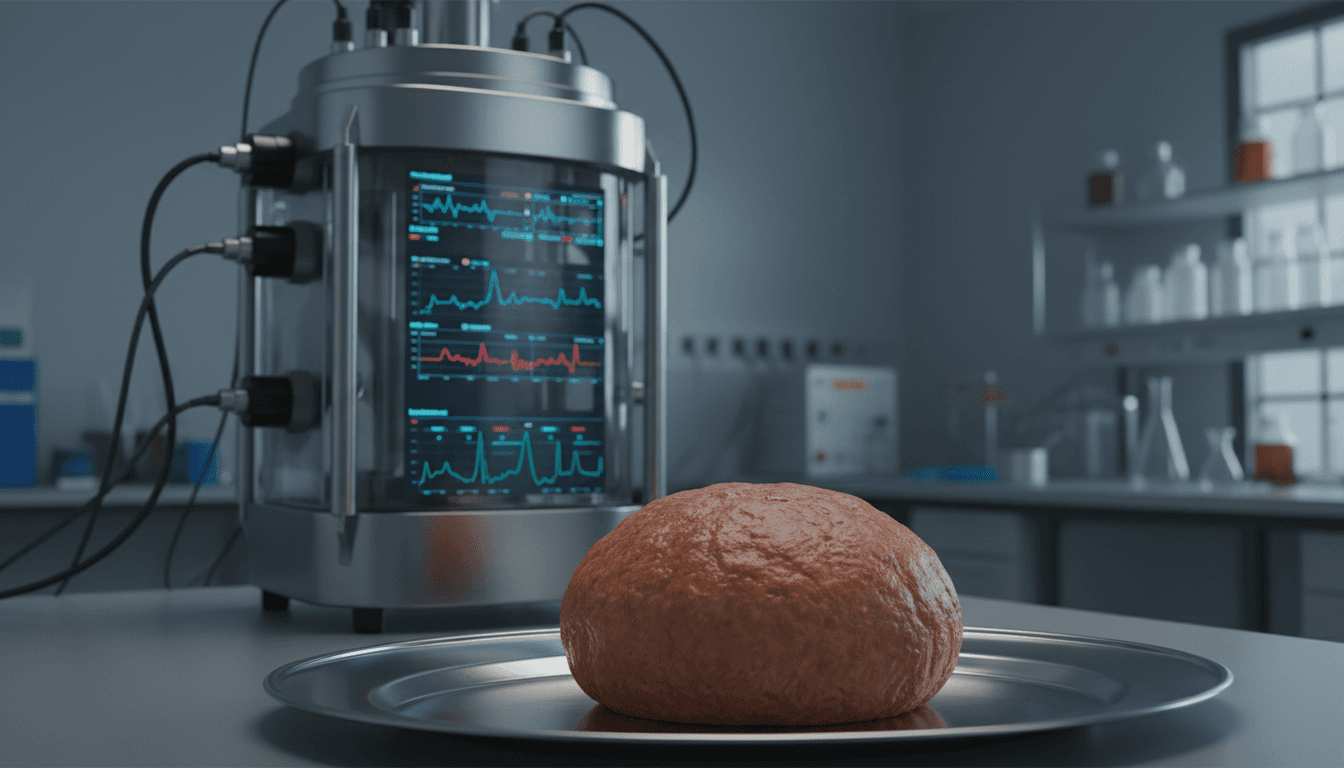

20 milliards de cellules sur plus de 100 m² : c’est l’ordre de grandeur annoncé lors de la création de la “boulette de mammouth” par Vow, une entreprise australienne de viande cultivée. Le clin d’œil est spectaculaire (et un peu provocateur), mais le vrai sujet est ailleurs : produire une protéine nouvelle, à grande échelle, impose la même discipline que l’agriculture moderne. Mesurer, optimiser, contrôler, et recommencer.

Dans notre série « Intelligence artificielle dans l’agriculture et l’agroalimentaire », ce type d’expérience est un signal fort : la frontière entre biotech et agroalimentaire se déplace, et l’IA y devient un outil d’industrialisation. Pas pour “faire du buzz”, mais pour résoudre des contraintes très concrètes : coût du milieu de culture, stabilité qualité, énergie, sécurité sanitaire, et acceptabilité.

La “boulette de mammouth” : ce qu’elle prouve vraiment

La démonstration principale n’est pas qu’on peut “ressusciter” un goût disparu. Elle prouve qu’on peut concevoir une protéine cible et la faire exprimer dans des cellules vivantes, puis la produire en quantité suffisante pour fabriquer un aliment. Autrement dit : on passe d’une idée (une séquence génétique) à un produit (une préparation alimentaire) en suivant un pipeline proche de l’ingénierie.

Dans le cas décrit, l’équipe s’est appuyée sur une séquence publique de myoglobine (protéine qui contribue à la couleur et à une partie de la flaveur des viandes). Les zones manquantes ont été complétées à partir de l’éléphant d’Afrique, proche parent vivant. Ensuite, la séquence a été introduite dans des cellules ovines, puis cultivée jusqu’à obtenir une masse cellulaire suffisante pour former une boulette.

Pourquoi la myoglobine est un “bouton” stratégique

La myoglobine est un levier sensoriel. Elle est associée à l’aspect rouge/rosé et à des composés aromatiques lors de la cuisson. Dans les alternatives (végétales ou cultivées), c’est souvent un point dur : texture, oui; goût “viande”, pas toujours.

Ce choix rappelle une réalité de l’agroalimentaire : les propriétés organoleptiques ne sont pas un détail marketing, ce sont des paramètres d’adoption. Et, dès qu’on parle paramètres, on parle données… donc IA.

Phrase à garder en tête : dans les protéines alternatives, la bataille se gagne autant dans les fermenteurs et les bioréacteurs que dans l’assiette.

Là où l’IA devient indispensable : passer du prototype à la production

La viande cultivée n’a pas un problème d’idée, elle a un problème de rendement et de répétabilité. C’est exactement le terrain de jeu de l’IA : optimisation multi-critères, détection d’anomalies, pilotage en temps réel.

Optimiser le “milieu de culture” comme on optimise un intrant agricole

Le milieu de culture (nutriments, facteurs de croissance, sels, vitamines) est l’équivalent, en biotech, des intrants en agriculture : c’est un poste de coût, un poste d’empreinte environnementale, et un poste de variabilité.

L’IA permet d’attaquer le sujet par :

- Plans d’expériences assistés (DoE + ML) : tester moins de combinaisons tout en apprenant plus vite quelles recettes maximisent croissance cellulaire et qualité.

- Modèles prédictifs reliant composition → cinétique de croissance → coût → impact énergétique.

- Optimisation sous contraintes (ex. réduire un composant cher tout en gardant une densité cellulaire cible).

Dans les équipes que j’ai vues réussir, on traite ça comme de l’agronomie : on documente, on mesure, on compare, on standardise.

Pilotage des bioréacteurs : une agriculture de précision… en cuve

Un bioréacteur, c’est un champ fermé où l’on contrôle température, pH, oxygène dissous, agitation, nutriments. Et comme en agriculture de précision, le défi est la variabilité :

- variations de lots de matières premières,

- dérives de capteurs,

- micro-écarts de process qui deviennent énormes à grande échelle.

L’IA apporte :

- Détection précoce d’écarts (anomaly detection) avant qu’un lot soit perdu.

- Contrôle prédictif (MPC) : ajuster en continu alimentation et oxygénation pour rester sur une trajectoire de croissance optimale.

- Jumeaux numériques : simuler “si je change X, il se passe quoi sur 48h ?” sans risquer une production.

Côté agroalimentaire, on connaît déjà cette logique sur les lignes industrielles (qualité, rendement, TRS). La viande cultivée la rend incontournable dès le départ.

Qualité et sécurité : la data comme assurance

Pour convaincre distributeurs, restauration collective, et autorités, il faut des preuves. Pas des promesses.

L’IA, combinée à une bonne instrumentation, peut aider à :

- tracer les paramètres critiques (pH, contamination, métabolites)

- corréler micro-variations et défauts (texture, couleur, odeur)

- standardiser la qualité sensorielle lot après lot

On retrouve la logique HACCP, mais enrichie : on ne contrôle plus seulement à la fin; on anticipe pendant.

Ce que ce “mammouth” dit à l’agriculture et à l’agroalimentaire

La protéine cultivée n’est pas une rupture isolée : c’est une extension de la chaîne agricole. Elle transforme la question “comment produire de la protéine?” en “comment produire une biomasse comestible de façon stable, sûre et sobre?”.

Sécurité alimentaire : diversifier les sources, réduire les vulnérabilités

Quand les rendements fluctuent (sécheresses, maladies, volatilité des intrants), la dépendance à une poignée de filières devient risquée. Les protéines alternatives (végétales, fermentation, culture cellulaire) offrent un atout : elles diversifient l’approvisionnement.

Ce n’est pas une opposition “élevage vs labo”. En pratique, les stratégies robustes sont hybrides :

- améliorer l’efficacité et le bien-être en élevage,

- réduire les pertes et le gaspillage,

- compléter avec des protéines alternatives sur certains usages (ingrédients, restauration, produits transformés).

Durabilité : l’optimisation avant le discours

Les gains environnementaux ne sont pas automatiques. Ils dépendent de l’énergie, des intrants, des rendements, et de l’échelle. La bonne nouvelle : ce sont précisément des variables optimisables.

L’IA est utile ici parce qu’elle oblige à chiffrer :

- kWh par kg de biomasse,

- coût par kg,

- taux de conversion des nutriments,

- pertes de lots,

- performance des équipements.

Je prends position : sans pilotage data et IA, la viande cultivée restera un objet de démonstration. Avec un pilotage sérieux, elle peut devenir un segment crédible de l’agroalimentaire.

Acceptabilité : l’innovation doit être lisible

Le projet “mammouth” vise aussi la conversation. Et il y a un piège : trop de spectacularisation peut bloquer une partie du public. Pour gagner la confiance, il faut :

- expliquer les procédés simplement,

- documenter la sécurité,

- clarifier l’intérêt (coût, environnement, usage),

- éviter l’opacité.

Sur ce point, l’IA peut jouer contre vous si elle devient un écran (“c’est l’algorithme”). Le bon réflexe : rendre l’IA auditable (modèles, données, décisions) comme on le fait en qualité industrielle.

Cas d’usage concrets : comment l’IA améliore les protéines alternatives

Les applications les plus rentables sont souvent les plus prosaïques. Voici celles qui reviennent dans les projets agroalimentaires data-driven.

1) Formulation : trouver le bon compromis goût/coût

Objectif : reproduire une expérience sensorielle tout en maîtrisant le coût matière.

- modèles reliant composition → résultats de dégustation,

- optimisation multi-objectifs (goût, texture, prix, nutrition),

- boucles rapides entre R&D et tests consommateurs.

2) Maintenance prédictive : éviter les arrêts et les dérives

Objectif : stabiliser le process industriel.

- détection de dérive de capteurs,

- prédiction d’usure (pompes, filtres, agitation),

- réduction des “micro-pannes” qui ruinent un lot.

3) Vision et capteurs : contrôle qualité non destructif

Objectif : contrôler sans attendre la fin.

- vision pour homogénéité, couleur, structure,

- spectroscopie + ML pour signatures chimiques,

- alertes temps réel pour isoler un lot à risque.

4) Planification : produire au bon moment, au bon volume

Objectif : aligner production et demande (surtout en food service).

- prévisions de demande,

- ordonnancement optimisé,

- réduction des stocks et du gaspillage.

Questions fréquentes (et réponses nettes)

Est-ce vraiment “du mammouth” ?

Non. L’approche décrite consiste à utiliser une séquence de myoglobine inspirée du mammouth, exprimée dans des cellules d’une autre espèce (ici, ovine). C’est une démonstration de conception biologique, pas une résurrection.

Pourquoi faire ça plutôt qu’un bœuf cultivé “classique” ?

Parce que le prototype attire l’attention et prouve la flexibilité du modèle. Si vous savez viser une protéine difficile et la produire, vous montrez une capacité d’ingénierie utile pour des produits plus “banals” ensuite.

Quel est le lien avec l’IA en agriculture ?

La logique est la même : transformer un système biologique variable en système piloté par données. Agriculture de précision dans un champ; bioproduction de précision dans une cuve.

Ce que vous pouvez faire, dès maintenant, côté agro et agroalimentaire

Si vous êtes une coopérative, un industriel, une startup, ou un acteur de la restauration, voici des actions concrètes qui créent de la valeur sans attendre “la prochaine percée” :

- Cartographier vos variables critiques (coût, énergie, qualité, pertes) et décider lesquelles méritent une instrumentation plus fine.

- Structurer les données (capteurs, laboratoire, qualité, maintenance) dans un référentiel cohérent. Sans ça, l’IA est un mirage.

- Lancer un pilote sur un cas clair : détection d’anomalies, prédiction de rendement, optimisation recette.

- Définir des KPI non négociables : coût unitaire, taux de rebut, stabilité lot à lot, temps de cycle.

Décembre est souvent une période de bilans et de budgets. C’est le bon moment pour une décision simple : financer un pilote IA qui réduit un poste de coût mesurable en 90 jours, plutôt qu’un “grand programme” flou.

Une dernière idée à retenir

La boulette de mammouth a surtout une vertu : elle rend visible ce que l’agroalimentaire apprend depuis des années. L’innovation alimentaire n’avance pas à coups d’annonces, elle avance à coups d’optimisations. Et, aujourd’hui, l’optimisation passe par la donnée, l’automatisation et l’IA.

Si des protéines “improbables” peuvent sortir d’une cuve, la question utile pour 2026 n’est pas “quel animal disparu sera le prochain ?”. C’est : quelle combinaison biotech + IA rendra nos protéines plus accessibles, plus stables, et moins vulnérables aux chocs agricoles ?