Réduisez les pertes de lait avec l’IA et la détection par ondes radio : surveillance temps réel, moins de gaspillage, plus de marge.

IA et ondes radio : réduire les pertes en laiterie

Un chiffre fait mal, surtout quand on le voit en fin de mois : dans une usine laitière, une “petite” fuite peut représenter des milliers de litres par an. Le problème, c’est que ces pertes ne font pas de bruit. Elles se cachent dans les purges, les rinçages, les changements de recette, les micro-fuites de vannes… et elles finissent dans les eaux usées au lieu d’atterrir en brique ou en yaourt.

Depuis quelques années, la pression s’est intensifiée sur deux fronts. D’un côté, les coûts de la matière première (le lait cru) restent volatils et rognent les marges. De l’autre, la réduction de l’empreinte carbone n’est plus un “bonus” marketing : c’est devenu une exigence des distributeurs, des consommateurs et, de plus en plus, des régulateurs. Dans ce contexte, une idée simple gagne du terrain dans l’agroalimentaire : on ne peut pas optimiser ce qu’on ne mesure pas.

C’est exactement là que l’histoire de cette startup finlandaise (Collo) devient intéressante pour notre série « Intelligence artificielle dans l’agriculture et l’agroalimentaire ». Son approche : utiliser des ondes radio pour “lire” en continu ce qui circule dans les tuyaux, détecter les anomalies, localiser les pertes… et donner aux équipes une base factuelle pour agir vite.

Les pertes laitières : un problème industriel, pas une fatalité

Les pertes en usine viennent rarement d’un seul incident spectaculaire. La majorité du gaspillage est “structurelle” : une addition de petits écarts qui, cumulés, pèsent lourd.

Où se cache le gaspillage dans une laiterie ?

Dans la pratique, on retrouve souvent :

- Changements de produit (lait entier → demi-écrémé, aromatisé, etc.) : phases de transition mal maîtrisées.

- Nettoyage en place (CIP) : rinçages trop longs, récupération insuffisante, séquences non optimisées.

- Pertes aux points de vidange : purges, drains, siphons, évacuations.

- Micro-fuites : vannes fatiguées, joints, raccords, surpressions.

- Non-conformités : un lot qui part à l’égout après détection tardive d’un problème.

Ce qui rend le sujet délicat, c’est que ces pertes sont diffuses. Les opérateurs ont souvent une intuition (“ça sent le lait près de telle zone”), mais sans mesure continue et localisée, on finit par traiter au hasard.

Pourquoi ça compte (vraiment) en 2025

Réduire la perte de produit est l’un des leviers les plus rentables de la performance durable. Chaque litre de lait perdu, ce n’est pas seulement du chiffre d’affaires qui s’évapore : c’est aussi de l’énergie, de l’eau, du transport et des intrants agricoles “embarqués” dans ce litre.

Et en décembre 2025, avec des budgets énergie encore surveillés de près et une attente croissante sur les indicateurs environnementaux, les projets anti-gaspillage sont souvent ceux qui passent le plus facilement en comité d’investissement : ils parlent à la fois finance et climat.

Empreinte digitale des liquides : comment les ondes radio détectent les anomalies

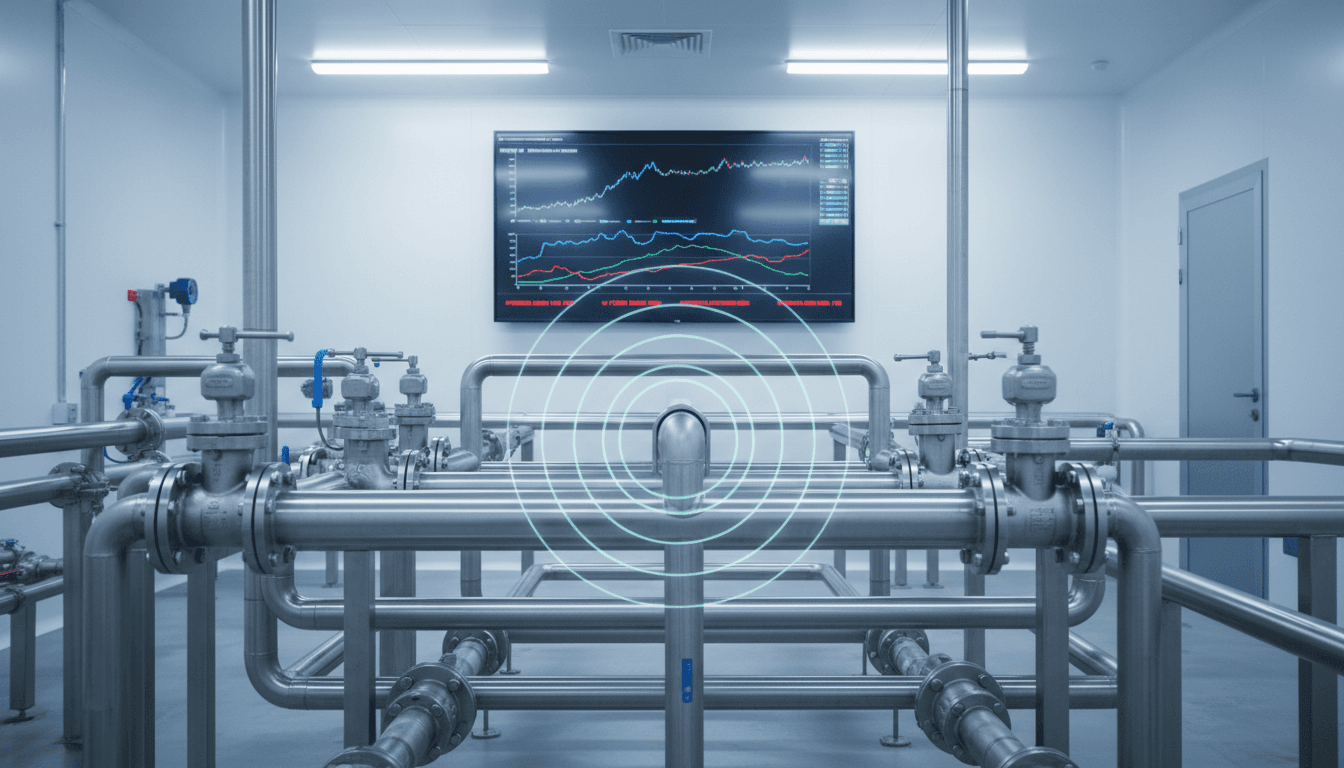

L’idée clé : chaque liquide a une “signature” mesurable, et cette signature change quand le process dévie. La technologie décrite par Collo repose sur un analyseur utilisant un résonateur électromagnétique qui émet un champ radiofréquence à travers le liquide circulant dans une conduite.

Un “fingerprint” en temps réel dans les tuyaux

Le signal interagit avec la composition du liquide : phases, composants, présence de bulles, variations de concentration, transitions eau/lait, etc. L’entreprise explique mesurer huit paramètres propriétaires qui, ensemble, forment une empreinte digitale du liquide.

Concrètement, cela permet de :

- Reconnaître ce qui circule (eau de rinçage, lait, mélange, autre produit)

- Repérer une transition anormale (ex. bascule trop tardive vers le lait)

- Détecter une perturbation indicative d’une fuite, d’une contamination, d’une dérive process

Une bonne formulation pour résumer : on ne “voit” plus seulement du débit, on voit la nature du liquide et ses changements.

Le vrai intérêt : passer du contrôle ponctuel au pilotage continu

Beaucoup d’usines fonctionnent encore avec des contrôles par prélèvements, ou des indicateurs indirects (débitmètres, conductivité, turbidité selon les lignes). C’est utile, mais incomplet.

L’approche “empreinte digitale” apporte une couche supplémentaire : une surveillance continue qui réduit le délai entre le début d’un problème et sa détection. Et dans l’agroalimentaire, ce délai est souvent la différence entre “on corrige” et “on jette”.

Où l’IA entre en scène : de la mesure à la décision

Mesurer ne suffit pas : il faut transformer le signal en action. C’est là que l’IA (au sens large : analytics, détection d’anomalies, modèles prédictifs) devient le prolongement naturel de ce type de capteurs.

Détection d’anomalies : le cas d’usage le plus rentable

Sur des données temporelles (signature du liquide, stabilité, transitions), l’IA peut :

- Apprendre le “normal” pour une ligne donnée (recettes, températures, vitesses, cycles CIP)

- Détecter les écarts en temps réel (dérive progressive, rupture brutale)

- Qualifier l’alerte (priorité, probabilité de fuite vs simple transition)

Je prends position : le meilleur ROI vient rarement d’un modèle sophistiqué, mais d’un système simple qui alerte tôt, avec peu de faux positifs, et qui s’intègre dans le rythme de l’usine.

Optimisation des séquences CIP : l’IA comme chef d’orchestre

Les nettoyages en place sont un terrain idéal pour l’optimisation par la donnée, parce que :

- ils sont fréquents,

- ils consomment eau/énergie/produits chimiques,

- ils sont souvent surdimensionnés “par prudence”.

Avec une mesure fine de ce qui sort (eau claire vs eau lactée), on peut viser :

- des rinçages plus courts sans compromis sanitaire,

- une récupération produit mieux calée (moins de lait envoyé à l’égout avant la bascule),

- des preuves pour standardiser les bonnes pratiques.

Maintenance prédictive : trouver la fuite avant qu’elle coûte cher

Quand une vanne commence à fuir “un peu”, on le tolère parfois… jusqu’au jour où l’incident devient visible. Une surveillance de signature peut alimenter :

- des alertes de dérive lente,

- une corrélation avec des événements (chocs de pression, cycles),

- une priorisation des interventions.

Résultat attendu : moins d’arrêts non planifiés et moins de pertes invisibles.

Déployer ce type de solution dans une laiterie : un plan réaliste en 90 jours

Le déploiement doit être pensé comme un projet opérationnel, pas comme une démo technologique. Voici une trajectoire pragmatique que j’ai vue fonctionner dans l’agroalimentaire.

1) Choisir une ligne et un indicateur business (semaine 1 à 2)

Sélectionnez une zone où l’impact est mesurable :

- ligne à fort volume,

- pertes suspectées,

- transitions fréquentes,

- historique d’incidents (déversement, non-conformité, plaintes).

Définissez un indicateur principal, par exemple :

- litres perdus par semaine,

- temps de transition eau → lait,

- volume de rejets CIP,

- coûts de traitement des effluents.

2) Instrumenter les “points de vérité” (semaine 3 à 6)

La valeur vient souvent de quelques endroits :

- avant/après une zone de vannes,

- près des drains,

- sur les retours CIP,

- en sortie de cuve.

L’objectif : localiser, pas “mesurer partout”.

3) Mettre des règles simples avant de rêver d’IA (semaine 6 à 10)

Avant tout modèle avancé :

- seuils d’écart,

- détection de transitions,

- alertes par type d’événement,

- journal d’événements (qui, quand, action corrective).

Si, à ce stade, les opérateurs commencent à dire “l’alerte nous a évité un rejet”, vous êtes sur la bonne voie.

4) Industrialiser : tableaux de bord, routine, gains (semaine 10 à 13)

Pour que ça tienne :

- une revue hebdo (15–30 min) des alertes et causes,

- un propriétaire process côté usine,

- un tableau de bord clair (pertes évitées, temps de réaction, incidents).

Un projet anti-gaspillage qui n’entre pas dans la routine n’existe pas.

Questions fréquentes (et réponses nettes)

“Est-ce que ça remplace les capteurs classiques ?”

Non. Ça complète. Débit, pression, température restent indispensables. La “signature liquide” apporte une lecture qualitative : qu’est-ce qui circule réellement et comment ça change ?

“Est-ce applicable hors lait ?”

Oui, et c’est même un point fort. Brasseries, boissons, ingrédients liquides, sauces : dès qu’il y a des conduites, des transitions et des pertes diffuses, l’approche a du sens.

“Où est la limite ?”

La limite n’est pas la mesure, mais l’exploitation : si les alertes sont trop nombreuses ou pas actionnables, les équipes les ignorent. La conception de la logique d’alerte et du workflow est aussi importante que le capteur.

Ce que cette étude de cas dit de l’IA dans l’agroalimentaire

Cette histoire finlandaise illustre une leçon plus large de notre thème IA + agriculture/agroalimentaire : les gains les plus rapides viennent souvent de l’optimisation des flux existants, pas d’une refonte complète du système.

Quand on met de l’intelligence (capteurs + analytics + IA) au bon endroit — là où le produit se perd, là où la qualité dérive, là où l’eau part trop vite — on obtient un résultat concret : moins de gaspillage, plus de marge, et une trajectoire carbone plus crédible.

Si vous pilotez une laiterie, une coopérative, ou une unité agroalimentaire avec des procédés liquides, je vous conseille une première étape simple : cartographier 5 points de vidange clés, estimer le coût des pertes associées, puis tester une surveillance temps réel sur une seule ligne. Ensuite seulement, vous parlerez “IA” — mais avec des chiffres, pas avec des promesses.

La suite logique pour 2026 ? Des usines où la donnée process ne sert pas uniquement à tracer et à auditer, mais à décider au bon moment, automatiquement, avec des alertes fiables. Et si on veut une sécurité alimentaire plus robuste, c’est précisément ce genre d’amélioration discrète qui finit par compter.