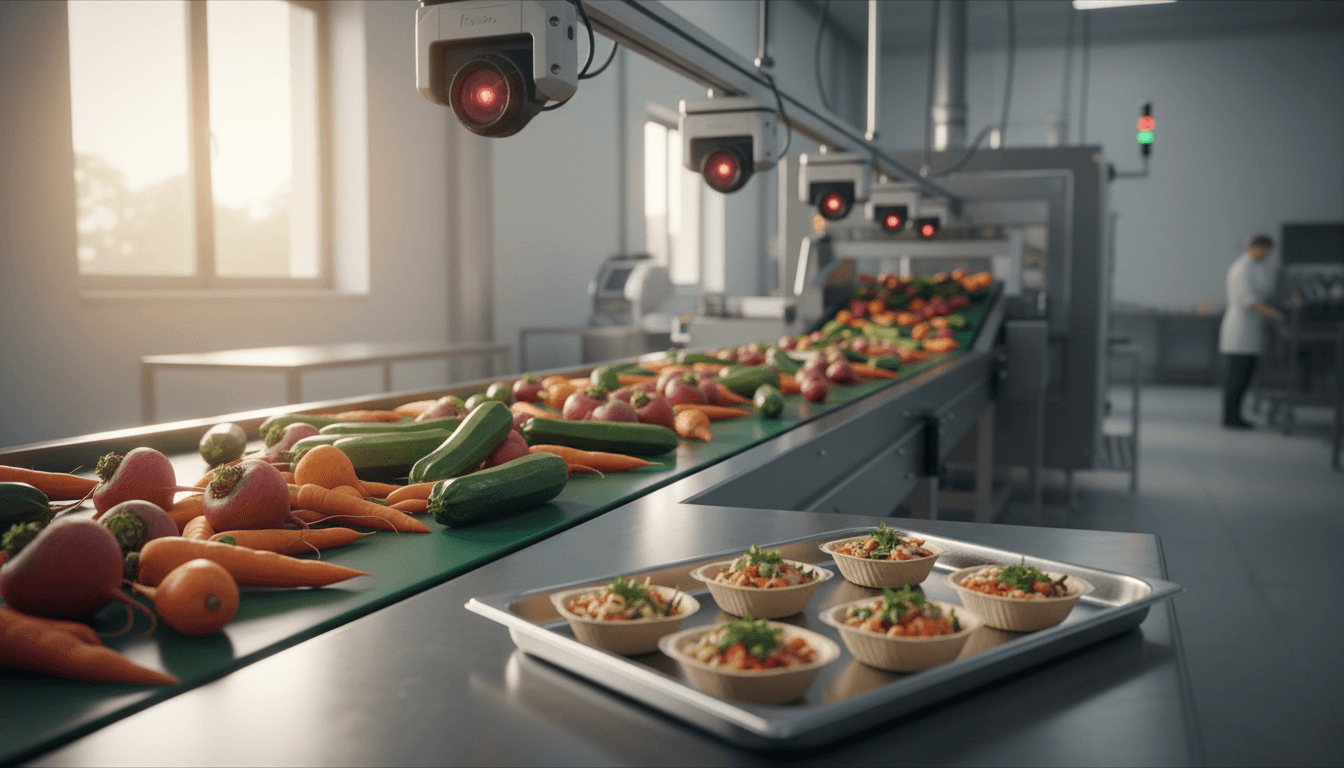

L’IA peut réduire le gaspillage alimentaire en optimisant tri, prévisions et formulation. Exemple concret : des “légumes moches” transformés en repas.

IA et anti-gaspi : transformer les “légumes moches”

En 2023, une estimation largement reprise dans les travaux sur le gaspillage alimentaire rappelle un ordre de grandeur qui pique : les déchets alimentaires pèseraient autour de 7 % des émissions mondiales de gaz à effet de serre. Ce chiffre a une conséquence très concrète pour l’agroalimentaire : réduire le gaspillage n’est pas un “bonus RSE”, c’est un levier industriel.

C’est exactement là que l’histoire d’Anina, startup israélienne, devient intéressante pour notre série Intelligence artificielle dans l’agriculture et l’agroalimentaire. Anina transforme des fruits et légumes écartés pour des raisons esthétiques (les fameux “légumes moches”) en repas prêts à cuire sous forme de pods (petites portions moulées). Le produit en lui-même est ingénieux. Mais la vraie question, côté décideurs et équipes innovation : comment l’IA peut amplifier ce type de technologie pour réduire le gaspillage, sécuriser l’approvisionnement et industrialiser sans perdre la qualité ?

Du rebut au repas : ce que la techno d’Anina change vraiment

Réponse directe : Anina prouve qu’on peut revaloriser des volumes importants de produits “imparfaits” en les transformant en ingrédients structurés, puis en repas pratiques, sans dépendre du “beau” produit.

Le cœur de leur approche repose sur la fabrication de laminés végétaux (des “feuilles” à base de légumes) intégrant un maximum de matière première écartée. Ces feuilles sont ensuite moulées, garnies et refermées pour former des pods.

Deux idées fortes se dégagent :

- Décorréler la valeur alimentaire de l’apparence. Une part significative des pertes en amont est liée à des critères visuels (calibre, forme, défauts de peau). En transformant la matière en laminé, on s’affranchit de ce tri “cosmétique”.

- Créer un format industriel qui garde une promesse sensorielle. La CEO, Anat Natan, insiste sur le mouthfeel : le pod est conçu pour que certains composants cuisent différemment, produisant une sensation plus proche du “fait maison” que du plat industriel uniforme.

Phrase à retenir : “La standardisation ne doit pas tuer la texture.” C’est souvent là que les innovations anti-gaspi échouent : elles résolvent la matière, pas l’expérience.

Où l’IA s’insère (vraiment) dans ce modèle anti-gaspi

Réponse directe : l’IA devient le moteur d’optimisation quand on doit gérer une matière première variable, des recettes localisées et une qualité constante à grande échelle.

Anina parle surtout de procédé et de R&D. L’angle “IA” arrive quand on regarde les points de friction classiques : variabilité des lots, rendement matière, stabilité texture/goût, planification de production, et adaptation par marché.

1) Prévision et achat : anticiper l’offre d’“imparfaits”

Les filières de fruits et légumes génèrent des volumes fluctuants d’invendus : météo, pics de récolte, surproduction, normes distributeurs… Un modèle de prévision (machine learning) peut croiser :

- historiques de récolte et de déclassement,

- données météo et phénologie,

- prix de marché et promotions,

- retours qualité et taux de rebut.

Objectif : sécuriser un flux régulier d’intrants “imparfaits” et éviter l’effet yo-yo (trop un mois, pas assez le suivant). Dans une logique leads B2B, c’est aussi un argument fort pour signer avec des coopératives et des plateformes logistiques.

2) Contrôle qualité par vision : trier sans surtrier

Dès qu’on industrialise, on se heurte à un paradoxe : on veut récupérer “tout ce qu’on peut”, mais on doit maintenir une sécurité sanitaire et une qualité organoleptique. La vision par ordinateur (caméras + modèles) sert à :

- détecter moisissures, coups, zones altérées,

- classer par maturité et teneur en eau estimée,

- orienter automatiquement vers la meilleure utilisation (laminé, garniture, purée, etc.).

Le gain n’est pas seulement la rapidité. C’est la réduction du surtri (écarter à tort) qui améliore le rendement matière.

3) Formulation assistée : stabiliser texture et cuisson

La promesse d’Anina repose sur une cuisson “différenciée”. Or, l’humidité d’une courgette, la fibre d’un épinard ou le sucre d’une betterave varient énormément. L’IA peut aider à construire un jumeau numérique de la recette :

- prédire le comportement du laminé (tenue, flexibilité, rupture en cuisson),

- recommander des ajustements (temps, épaisseur, ratio fibres/amidon),

- réduire le nombre d’itérations de tests physiques.

C’est le genre d’IA “moins visible” mais très rentable : moins de rebuts en production, moins de retours consommateurs.

4) Planification : produire vite sans casser la marge

Anat Natan explique viser une montée en volume rapide, avec des ingénieurs et un plan de massification. À ce stade, l’IA intervient sur :

- l’ordonnancement (quels pods produire quand, avec quels lots),

- la consommation d’énergie (optimisation des cycles),

- la maintenance prédictive des équipements.

Dans l’agroalimentaire, la marge se joue souvent sur des détails : 2 % de pertes en moins ou 15 minutes gagnées par changement de série peuvent faire basculer un modèle.

Internationaliser un produit alimentaire : la donnée avant l’intuition

Réponse directe : l’expansion réussit quand on traite la préférence culinaire comme un problème de données, pas comme un débat d’opinions.

Anina prépare plusieurs pilotes (Israël, Espagne, Andorre, Singapour) et distingue deux stratégies :

- États-Unis : approche marque avec partenaires pour accéder au marché efficacement.

- Reste du monde : approche B2B via joint-ventures (Anina apporte procédé + R&D, le partenaire apporte marché + supply).

Ce qui m’a marqué dans leur démarche, c’est l’insistance sur les tests consommateurs : études qualitatives et quantitatives, design thinking, tests à domicile, itérations sur les consignes de cuisson (mots vs pictos, plages de temps, etc.).

Une leçon utile pour les projets IA agroalimentaires

L’innovation n’échoue pas seulement à cause de la techno. Elle échoue parce que :

- les gens ne comprennent pas le produit,

- ils ne savent pas l’utiliser,

- ou ils n’obtiennent pas le résultat promis la première fois.

Concrètement, l’IA peut soutenir l’internationalisation via :

- clustering des préférences (par tranche d’âge, habitudes, régimes),

- analyse sémantique des retours clients (avis, enquêtes),

- recommandations de recettes par marché (assaisonnement, ingrédients sensibles).

Dans l’interview, un exemple illustre cette réalité : une recette avec betterave est peu attractive à Singapour… mais peut être adorée par d’autres profils culturels. L’IA aide à éviter les décisions “tout ou rien” : on segmente, on personnalise, on teste.

Ce que les “pods” disent de la sécurité alimentaire en 2025

Réponse directe : en période d’instabilité des coûts et des approvisionnements, revaloriser l’existant est une stratégie de résilience, et l’IA en est l’accélérateur.

Fin 2025, les industriels font face à un cocktail connu : tension sur certains ingrédients, exigences de traçabilité, pression sur les prix, et consommateurs qui veulent du pratique sans compromis sur le goût. Les formats type pods répondent à plusieurs tendances :

- portionnable (utile contre le gaspillage à domicile),

- compatible avec la vente en ligne (Anina vend surtout online en Israël),

- adaptable à des partenariats industriels (joint-venture avec un grand groupe local annoncée).

Le point stratégique : pour qu’un modèle “anti-gaspi” tienne dans la durée, il doit prouver trois choses en même temps :

- Rendement matière (moins de pertes),

- Plaisir (goût/texture),

- Régularité (qualité stable malgré la variabilité).

L’IA est l’outil qui relie ces trois objectifs, parce qu’elle transforme la variabilité en paramètres pilotables.

Questions fréquentes (et réponses franches)

“L’IA suffit-elle à réduire le gaspillage alimentaire ?”

Non. Sans débouché produit (comme un repas prêt à cuire) et sans modèle économique (contrats, logistique, distribution), l’IA ne fait que mesurer le problème. En revanche, couplée à une offre concrète, elle augmente le passage à l’échelle.

“Est-ce plutôt une innovation packaging ou produit ?”

Les deux. Le laminé/pod est un produit, mais il impose aussi des choix d’industrialisation, de conservation et d’usage. C’est précisément le type de sujet où data + R&D + expérience utilisateur doivent avancer ensemble.

“Pourquoi parler d’Israël dans une série IA agriculture ?”

Parce que l’écosystème israélien est structuré pour aller vite du prototype au pilote, avec un pragmatisme assumé. Et dans l’IA appliquée à l’agroalimentaire, le rythme d’expérimentation est souvent un avantage compétitif.

Ce que vous pouvez faire dès maintenant (si vous êtes dans l’agro ou l’agroalimentaire)

Réponse directe : démarrez par un cas d’usage mesurable, connectez vos données amont-aval, et testez avec de vrais consommateurs.

Voici une feuille de route courte, orientée résultats :

- Cartographiez vos pertes (où, quand, pourquoi) : champ, station, usine, entrepôt, magasin.

- Identifiez 1 flux “imparfait” récurrent (un légume, une catégorie, une saison) et bâtissez un débouché.

- Branchez une IA simple : prévision de volumes, vision qualité, ou optimisation d’ordonnancement.

- Mesurez 3 KPI : taux de valorisation, coût par unité produite, satisfaction goût/texture.

- Répétez le cycle en pilote (8 à 12 semaines) avant de généraliser.

Dans mon expérience, ceux qui réussissent ne cherchent pas “l’IA parfaite”. Ils cherchent une IA suffisamment bonne pour faire baisser les pertes et stabiliser la production.

La suite logique : une chaîne agroalimentaire augmentée par l’IA

Transformer des “légumes moches” en repas désirables, c’est une idée simple. La rendre industrialisable et internationale, c’est un sport d’endurance. Le modèle d’Anina montre une voie crédible : reformater la matière pour contourner les critères esthétiques, puis soigner l’expérience (texture, goût, mode d’emploi) pour gagner l’adhésion.

Si vous travaillez sur l’IA dans l’agriculture et l’agroalimentaire, retenez ceci : la réduction du gaspillage devient vraiment rentable quand la donnée pilote la variabilité, de l’approvisionnement à la cuisson.

La question que je vous laisse pour la prochaine étape de la série : dans votre chaîne de valeur, quelle variabilité vous coûte le plus cher — et quelle décision pourrait être automatisée dès ce trimestre ?