Acquisitions food tech, capteurs, robots : ces signaux montrent où l’IA crée du ROI en agroalimentaire. Méthode, cas d’usage et KPI à suivre.

IA agroalimentaire : ce que révèlent les deals food tech

Le rachat de Blue Apron par Wonder, un projet de “diner” futuriste porté par Tesla, et même une startup qui veut imiter l’odorat des insectes avec des capteurs et de l’IA : sur le papier, ces actus food tech n’ont pas grand-chose en commun. En réalité, elles racontent toutes la même histoire : la donnée est devenue la matière première du secteur alimentaire.

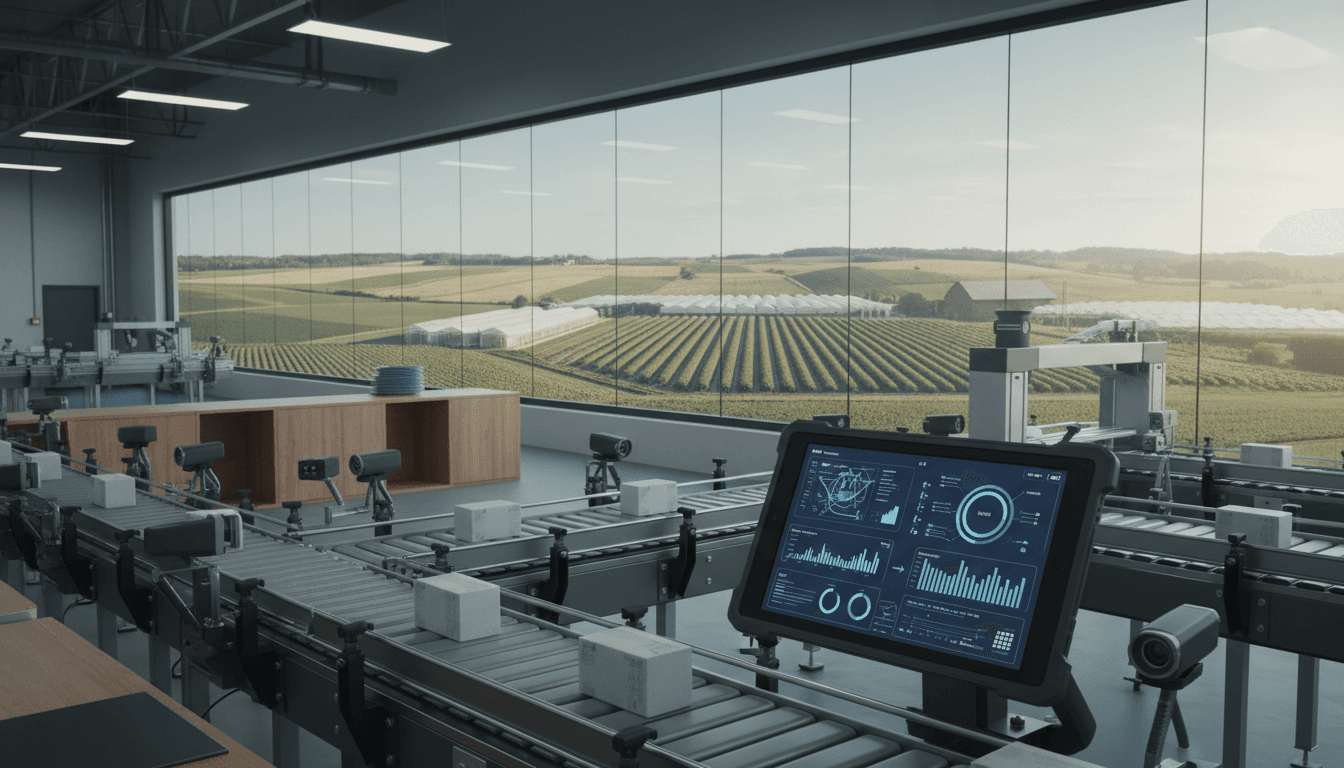

Et ça change directement la donne pour l’agriculture et l’agroalimentaire. Fin 2025, la pression est partout : coûts de l’énergie, volatilité des matières premières, exigences de traçabilité, tension sur la main-d’œuvre, attentes de personnalisation, et une réglementation qui pousse vers plus de transparence. La réponse la plus robuste que je vois sur le terrain n’est pas “plus de digital” au sens vague, mais plus d’IA appliquée, du champ à l’assiette.

Ce post s’inscrit dans notre série « Intelligence artificielle dans l’agriculture et l’agroalimentaire ». L’idée ici : partir de ces signaux faibles (acquisitions, nouveaux concepts de restauration, capteurs “qui sentent”, robots de livraison) pour en tirer des enseignements très concrets sur où l’IA crée de la valeur, et comment s’en servir pour générer des leads, des partenariats et des projets qui tiennent la route.

Le rachat Wonder–Blue Apron : une opération data avant tout

Point clé : l’acquisition d’un acteur “meal kit” n’a d’intérêt durable que si elle améliore la prédiction de la demande, la planification et les achats. Sans IA, c’est juste plus de volume… et souvent plus de gaspillage.

Blue Apron, comme beaucoup d’acteurs du kit repas, a longtemps combattu sur trois fronts difficiles : la rétention client, les coûts logistiques et l’optimisation des menus. Quand Wonder met la main sur une marque, une base clients et des flux de commandes historiques, il n’achète pas seulement une capacité marketing : il achète un ensemble de signaux.

Ce que l’IA peut réellement “faire” d’une base meal kit

Dans un modèle kit repas, chaque commande est un mini-projet supply chain : recettes, ingrédients, substitutions, délais, packaging, chaîne du froid. L’IA sert à transformer ces événements en décisions :

- Prévision de la demande à granularité fine (par recette, par zone, par créneau). Objectif : réduire les ruptures et les surstocks.

- Optimisation des menus (équilibre coût/marge/saisonnalité/contraintes nutritionnelles). Objectif : vendre ce que la supply peut produire au meilleur coût.

- Achat et allocation matière (multi-fournisseurs, multi-calibres, multi-qualités). Objectif : absorber la variabilité agricole sans dégrader l’expérience.

- Gestion des substitutions (quand un ingrédient manque, comment remplacer sans plainte client). Objectif : protéger la satisfaction et la marge.

On voit bien le pont avec l’agriculture : plus les modèles aval sont précis, plus ils peuvent envoyer des signaux stables vers l’amont (contrats, volumes, calendriers). Une prévision fiable côté consommation est une forme de “précision” côté production.

Mon avis : sans IA, ces deals détruisent plus de valeur qu’ils n’en créent

La plupart des synergies “classiques” (mutualiser des entrepôts, négocier mieux, faire du cross-sell) s’épuisent vite. La vraie synergie, c’est la boucle : données → prévisions → planification → exécution → retour terrain. Et cette boucle, aujourd’hui, se pilote avec de l’IA et des data products propres.

Si vous êtes industriel, coopérative, ou distributeur, la question à se poser n’est pas “faut-il acheter un acteur digital ?”, mais :

“Avons-nous les données et les modèles pour transformer la demande client en décisions d’approvisionnement et de production ?”

“Sentir” les aliments : pourquoi l’odorat assisté par IA devient stratégique

Point clé : l’IA + capteurs (gaz, COV, spectrométrie, vision) permettent une détection plus précoce des défauts et un contrôle qualité plus continu. Résultat : moins de pertes, plus de sécurité, et des audits plus faciles.

L’idée d’imiter l’odorat des insectes peut faire sourire, mais elle touche un nerf central : l’évaluation de la fraîcheur et des altérations est encore trop souvent intermittente, manuelle, et subjective.

Cas d’usage agroalimentaire : du contrôle ponctuel au contrôle “en flux”

Concrètement, les approches IA+capteurs servent à :

- Détecter des dérives de qualité plus tôt (fermentations indésirables, rancissement, contamination croisée, rupture de froid).

- Classer automatiquement des lots (acceptation, rework, redirection vers une autre utilisation).

- Optimiser la durée de vie réelle (passer d’une DLC “moyenne” à une estimation plus dynamique selon conditions).

En 2025, avec l’augmentation des coûts et la pression sur le gaspillage, chaque point de perte évitable compte. Les entreprises qui instrumentent la qualité (au lieu de la contrôler uniquement en bout de chaîne) gagnent sur trois tableaux : réduction des rebuts, réduction des litiges, et meilleure traçabilité.

Connexion directe avec l’agriculture de précision

Ces signaux “qualité” ne devraient pas rester en usine. Quand on relie les données aval (altérations, défauts, calibrage, taux de rejet) aux données amont (variété, pratiques culturales, météo, irrigation, date de récolte), on obtient une capacité puissante : expliquer la qualité, pas seulement la constater.

C’est exactement l’esprit de l’IA dans l’agriculture et l’agroalimentaire : boucler la chaîne, apprendre, et ajuster.

Robots, vidéo et espace public : la donnée comme preuve (et comme risque)

Point clé : la robotisation et l’automatisation créent des traces (vidéo, télémétrie, logs) qui deviennent utiles pour la sécurité, la conformité… et la gestion des incidents.

Un épisode évoqué dans l’actualité : une vidéo issue d’un robot de livraison qui aide à résoudre une affaire. Ce détail a une portée plus large : dans l’alimentaire, la donnée sert de plus en plus de “preuve”.

Ce que ça implique pour les acteurs food & agri

- Traçabilité opérationnelle : qui a fait quoi, quand, où (utile en audit, rappel produit, litige).

- Sécurité des opérations : détection d’anomalies (accident, intrusion, rupture de process).

- Gouvernance des données : qui a accès à quoi, combien de temps on conserve, comment on anonymise.

Mon point de vigilance : beaucoup d’entreprises accélèrent sur les capteurs et la vision IA, mais sous-estiment la partie “hygiène” (RGPD, cybersécurité, politiques de conservation, contrôle d’accès). Pour générer de la valeur, la donnée doit être exploitable. Pour rester exploitable, elle doit être gouvernée.

Drive-in futuriste et restauration “électrifiée” : l’IA comme chef d’orchestre

Point clé : les nouveaux formats de restauration (drive-in, dark kitchens, “dine & charge”) ne tiennent que si l’orchestration est impeccable : prévision, production, flux, énergie. C’est un problème d’IA plus qu’un problème de déco.

Le concept de diner/drive-in adossé à des bornes de recharge est parlant pour une raison : il oblige à synchroniser deux files d’attente (énergie et nourriture) avec des contraintes de temps très différentes. Si vous ratez la synchronisation, vous créez de l’insatisfaction et du chaos.

Les trois modèles IA qui font la différence dans ces formats

- Prévision de flux : combien de clients, à quel moment, avec quel panier moyen.

- Optimisation de production : quels items produire en avance, lesquels à la commande, comment lisser la charge.

- Planification des ressources : staff, stocks, et dans ce cas précis, capacité énergétique.

Même si vous n’êtes pas dans la restauration, la logique est transposable à l’agroalimentaire : l’IA sert à synchroniser des contraintes hétérogènes (matière vivante, lignes de production, énergie, transport, créneaux de livraison).

Ce que ces signaux food tech disent aux décideurs agricoles et agroalimentaires

Point clé : la prochaine vague de performance ne vient pas d’une “app de plus”, mais d’une architecture data solide et de quelques cas d’usage IA bien choisis, industrialisés.

Si je devais résumer les leçons opérationnelles de ces actualités pour un acteur français (agriculteur organisé, coopérative, industriel, distributeur), ce serait celles-ci.

1) Traitez l’IA comme un système, pas comme une fonctionnalité

Un modèle isolé ne suffit pas. Il faut :

- des données fiables (qualité, fraîcheur, supply, ventes, météo, parcelles)

- des référentiels (produits, lots, unités, recettes, parcelles)

- une boucle MLOps (monitoring, dérive, mise à jour)

Sans ça, on fait des POC “qui marchent” et des déploiements “qui déçoivent”.

2) Commencez par les cas d’usage qui paient en moins de 12 mois

Les meilleurs candidats (souvent) :

- prévision de la demande et réduction du gaspillage

- optimisation des achats (prix, disponibilité, substituts)

- détection d’anomalies qualité (vision, capteurs, séries temporelles)

- ordonnancement (réduction des changements de série, meilleure utilisation des lignes)

Ces cas d’usage ont un avantage : ils parlent directement au P&L.

3) Reliez l’amont et l’aval : c’est là que l’IA devient “agroalimentaire”

Le vrai gain apparaît quand on connecte :

- données parcelles (pratiques, météo, stress hydrique)

- données récolte (date, calibre, Brix/protéines, humidité)

- données usine (rendement matière, rebut, qualité)

- données marché (ventes, retours, réclamations)

C’est la base d’une agriculture de précision orientée débouchés : produire mieux, mais aussi produire ce qui se vend, au bon moment.

4) Mesurez avec 5 KPI simples (et tenez-les)

Si vous voulez piloter un projet IA sans vous perdre, gardez une “short list” :

- Taux de rebut / perte (en % et en €)

- Niveau de service (OTIF) et ruptures

- Précision de prévision (MAPE ou WAPE)

- Coût logistique par commande / par kg

- Émissions liées au gaspillage et aux transports (scope opérationnel)

Des KPI clairs évitent les débats interminables sur “est-ce que ça marche vraiment ?”.

Questions fréquentes (et réponses directes)

L’IA peut-elle aider une coopérative ou un industriel sans data “parfaite” ?

Oui. Le bon point de départ est une donnée “suffisamment bonne” sur un périmètre restreint (une gamme, un site, une région). On améliore ensuite la qualité des données à mesure que la valeur est démontrée.

Faut-il racheter une startup pour aller vite ?

Parfois, mais ce n’est pas le raccourci magique. Si votre architecture data est fragile, l’intégration coûtera plus cher que prévu. Mieux vaut souvent commencer par un partenariat cadré, avec objectifs de performance et clauses de réversibilité.

Où l’IA apporte-t-elle le plus de ROI en agroalimentaire ?

Là où variabilité + volume + décisions répétitives se rencontrent : prévision, achats, qualité, ordonnancement. Ce sont des zones où quelques points d’amélioration se traduisent vite en euros.

La suite logique : passer des signaux aux projets

Ces actualités food tech ont un mérite : elles rendent visible ce qui se joue en coulisses. Les acquisitions et concepts “spectaculaires” ne sont que la partie émergée. La partie rentable, c’est l’industrialisation de l’IA pour mieux acheter, mieux produire, mieux contrôler, mieux livrer.

Si vous travaillez dans l’agriculture, l’agroalimentaire, ou la distribution, je vous propose une approche simple : choisissez un cas d’usage qui touche le cash (gaspillage, ruptures, rebuts), instrumentez-le proprement, et construisez la boucle amont–aval. C’est comme ça qu’on transforme l’innovation en performance, sans se raconter d’histoires.

La question qui mérite d’être posée pour 2026 : quelles données, aujourd’hui dispersées entre champs, usines et clients, devriez-vous relier en priorité pour gagner en marge… et en résilience ?