Du CES 2025 à la ferme : comment l’IA food tech améliore qualité, traçabilité et rendements. Méthode simple pour passer des idées aux projets.

CES 2025 : l’IA alimentaire qui change l’agriculture

En janvier, le CES ne sert plus seulement à repérer le prochain gadget grand public. Il sert aussi de baromètre pour un sujet beaucoup plus concret : comment l’IA et l’IoT s’invitent dans l’alimentation… et rejaillissent sur l’agriculture. Le guide “walk-around” publié début 2025 par The Spoon, construit à partir du catalogue exposants et d’un repérage terrain à Las Vegas, illustre bien ce mouvement : la food tech n’est plus un îlot. Elle devient une extension directe des enjeux farm-to-fork.

Voici ma lecture (orientée terrain) : le CES 2025 montre surtout des briques technologiques — capteurs, vision, automatisation, logiciels — qui, mises bout à bout, créent un système agricole plus précis, plus traçable et plus sobre. Et ça tombe bien : en décembre 2025, entre pression sur les coûts, tension climatique et attentes de transparence, les projets IA “sympas” ne passent plus. On attend des gains mesurables.

Ce que le CES 2025 dit vraiment sur l’IA agroalimentaire

Réponse directe : le CES 2025 confirme que l’innovation la plus rentable se joue sur l’exécution : collecte de données, contrôle qualité automatisé, et pilotage opérationnel en temps réel.

Le “walk-around guide” de The Spoon n’est pas un article d’opinion : c’est une liste structurée d’exposants et de stands, mise à jour en continu. Justement, cette approche met en évidence un signal fort : la majorité des nouveautés se rangent dans des “briques” prêtes à être intégrées plutôt que dans des concepts futuristes.

Dans notre série “Intelligence artificielle dans l’agriculture et l’agroalimentaire”, on revient souvent à la même idée : l’IA utile est celle qui réduit une incertitude opérationnelle. Au CES, on observe cette réduction d’incertitude à trois niveaux :

- Mesurer (capteurs, IoT, vision) : mieux voir l’état d’un produit, d’un flux, d’un environnement.

- Décider (modèles IA, prévisions) : transformer la donnée en arbitrages concrets (tri, réglage, planification).

- Agir (robotique, automatisation) : exécuter sans dérive, au bon moment, à la bonne intensité.

Phrase à retenir : « L’IA en agroalimentaire n’est pas un projet data, c’est un projet de process. »

De la “food tech” à l’agriculture de précision : le pont est déjà là

Réponse directe : ce qui est présenté côté cuisine, usine et distribution s’applique déjà aux fermes, parce que les problématiques sont les mêmes : variabilité, qualité, pénurie de main-d’œuvre, traçabilité.

On associe souvent l’agriculture de précision aux drones et aux satellites. C’est vrai, mais incomplet. Le CES met en lumière une réalité plus large : la précision se construit aussi après la récolte, dans les chaînes de conditionnement, de transformation et de logistique.

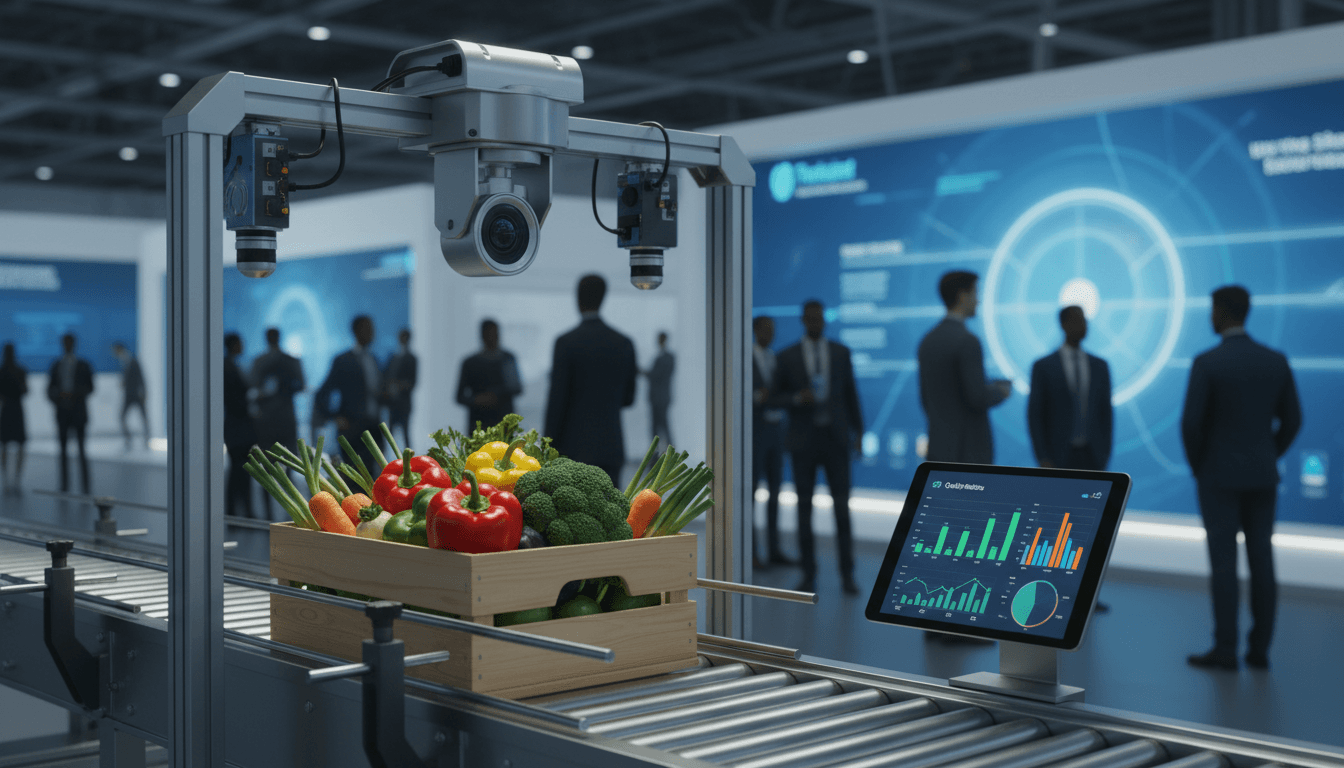

Vision par ordinateur : la qualité devient mesurable, pas “ressentie”

Réponse directe : la vision par ordinateur industrialise le contrôle qualité et rend les critères homogènes.

Dans l’agroalimentaire, deux lots “identiques” sur le papier ne se comportent pas pareil. Couleur, maturité, texture, taux d’humidité, défauts… Cette variabilité coûte cher (rebuts, retours, litiges). Les solutions de vision + IA permettent de :

- détecter des défauts plus tôt (avant l’emballage),

- standardiser le tri (moins dépendant d’un opérateur),

- créer une “preuve” de qualité (images horodatées, métriques).

Côté agricole, l’équivalent est évident : qualifier un produit au plus près de la source pour mieux diriger les lots (marché frais, transformation, surgelé) et réduire les pertes.

Capteurs + IoT : le froid et l’humidité ne pardonnent pas

Réponse directe : le couple capteurs/IoT est l’épine dorsale de la sécurité alimentaire et de la réduction du gaspillage.

Ce que beaucoup d’équipes découvrent trop tard : améliorer un modèle IA sans données fiables revient à optimiser un thermomètre cassé. Les innovations “CES” autour de capteurs, traqueurs et monitoring temps réel rappellent un principe simple :

- si vous maîtrisez température, humidité, temps et chocs, vous maîtrisez une grosse part de la qualité.

Dans une chaîne “du champ à l’assiette”, les incidents coûtent cher et arrivent souvent sur les zones grises (transport, quai, stockage temporaire). L’IoT permet d’objectiver ces zones, puis l’IA de prédire les dérives (ex. probabilité de rupture de la chaîne du froid) et de prioriser les interventions.

Automatisation : l’IA n’a de valeur que si elle agit

Réponse directe : la robotique et l’automatisation transforment une recommandation en résultat.

Le CES met en avant des systèmes qui “font”, pas seulement qui “disent”. Dans l’agroalimentaire, ça se traduit par : tri automatisé, dosage, nettoyage, préparation, manipulation, emballage. Dans l’agriculture, la logique est la même : désherbage ciblé, pulvérisation à dose variable, réglage d’irrigation, conduite d’équipements.

Mon avis : le ROI se débloque quand l’IA est branchée à une décision opérationnelle simple (arrêter, trier, réorienter, refroidir, accélérer, isoler) plutôt qu’à un tableau de bord de plus.

5 tendances IA à surveiller (et comment les appliquer dès 2026)

Réponse directe : les tendances les plus prometteuses sont celles qui rapprochent l’IA du terrain : modèles frugaux, intégration process, traçabilité exploitable et pilotage de bout en bout.

1) L’IA “edge” (au plus près des machines)

Quand l’analyse se fait sur site (caméra, ligne, chambre froide, véhicule), on gagne en latence, en confidentialité et en robustesse.

Application rapide : commencer par un cas “local” (ex. détection de défauts sur un convoyeur) avant de connecter au SI.

2) La traçabilité qui sert à quelque chose

La traçabilité n’est utile que si elle aide à décider : isoler un lot, ajuster un paramètre, identifier une cause racine.

Application rapide : définir 3 alertes actionnables (ex. dépassement température, durée d’exposition hors froid, taux de rebuts par lot) et documenter le protocole d’action.

3) La prévision de demande et la planification intégrée

Les outils de prévision prennent de la valeur quand ils alimentent la production, les achats et la logistique, pas seulement le marketing.

Application rapide : relier prévision → plan de production → capacité → contraintes matière première.

4) La réduction du gaspillage par “qualité prédictive”

Plutôt que jeter en fin de chaîne, on anticipe dès les premiers signaux.

Application rapide : calculer un score de “risque qualité” par lot (simple au début), puis affiner.

5) La sécurité alimentaire augmentée (détection + conformité)

On voit monter des approches combinant capteurs, vision, check-lists numériques et analyse d’écarts.

Application rapide : cibler un point critique (HACCP) et automatiser la collecte de preuves (photos, logs capteurs, horodatage).

Plan d’action : transformer une visite CES en pipeline de projets IA

Réponse directe : pour générer des leads et des projets concrets, il faut passer du “repérage” à un cadrage opérationnel en 10 jours.

Le guide walk-around est pratique pour repérer des exposants. Mais le piège, c’est de rentrer avec 40 idées et zéro décision. Voici un cadre que j’utilise souvent (et qui marche bien après un salon).

Étape 1 : classer les cas d’usage par impact et complexité

Faites une matrice simple :

- Impact (€/an ou % de pertes évitées)

- Complexité (intégration, données, changement humain)

Objectif : sortir 2 cas “impact fort / complexité moyenne”.

Étape 2 : définir une métrique avant de parler modèle

Choisissez une métrique unique et non négociable, par exemple :

- taux de rebuts,

- temps hors froid,

- rendement matière,

- non-conformités,

- temps de changement de série.

Si la métrique n’est pas claire, le projet dérive.

Étape 3 : bâtir un POC “court” (6 à 10 semaines)

Un bon POC IA agroalimentaire, c’est :

- un périmètre serré (une ligne, un produit, un site),

- une intégration minimale (export quotidien suffit parfois),

- une décision opérationnelle associée (qui fait quoi quand l’alerte tombe).

Étape 4 : préparer l’industrialisation dès le départ

Le vrai coût n’est pas le modèle, c’est la mise en production : maintenance capteurs, qualité des données, formation, support.

Checklist rapide :

- propriétaire du process,

- propriétaire des données,

- plan de calibration capteurs,

- gestion des dérives (data drift),

- procédure de secours (mode manuel).

FAQ terrain (les questions qu’on me pose le plus)

“L’IA, c’est plutôt pour les gros industriels, non ?”

Non. Les PME gagnent souvent plus vite parce qu’elles ont moins de couches SI et peuvent déployer un POC en quelques semaines. Le bon point de départ, c’est un problème coûteux et répétitif.

“On a déjà des capteurs, pourquoi ajouter de l’IA ?”

Parce que les capteurs disent ce qui se passe et l’IA aide à décider ce qu’on fait ensuite. Le duo est plus puissant que l’un ou l’autre.

“Quel est le risque principal ?”

Le risque n°1, c’est la dispersion : trop de cas d’usage, pas de propriétaire, pas de métrique. Le risque n°2, c’est la donnée inutilisable (capteurs non calibrés, historiques incomplets).

Ce que je retiens du CES 2025 pour l’agriculture et l’agroalimentaire

Le CES 2025, vu à travers le guide de terrain de The Spoon, raconte une histoire simple : l’IA alimentaire se construit en assemblant des briques fiables. Caméras, capteurs, logiciels, automatisation. Ce n’est pas glamour. C’est exactement pour ça que ça marche.

Si vous travaillez sur l’IA dans l’agriculture et l’agroalimentaire, la meilleure prochaine étape est souvent pragmatique : choisir un point de friction (qualité, froid, pertes, planification), cadrer une métrique, et lancer un POC qui se connecte à une action réelle. En décembre 2025, c’est ce niveau d’exigence qui fait la différence entre une démo de salon et un système qui tient en production.

La question qui compte pour 2026 : quels maillons de votre chaîne “du champ à l’assiette” restent pilotés à l’intuition alors qu’ils pourraient être pilotés à la preuve ?