Le système CANGrow, primé au Deep Space Food Challenge, inspire l’agriculture terrestre. Découvrez comment l’IA optimise eau, énergie et rendements.

IA et agriculture : produire comme une station spatiale

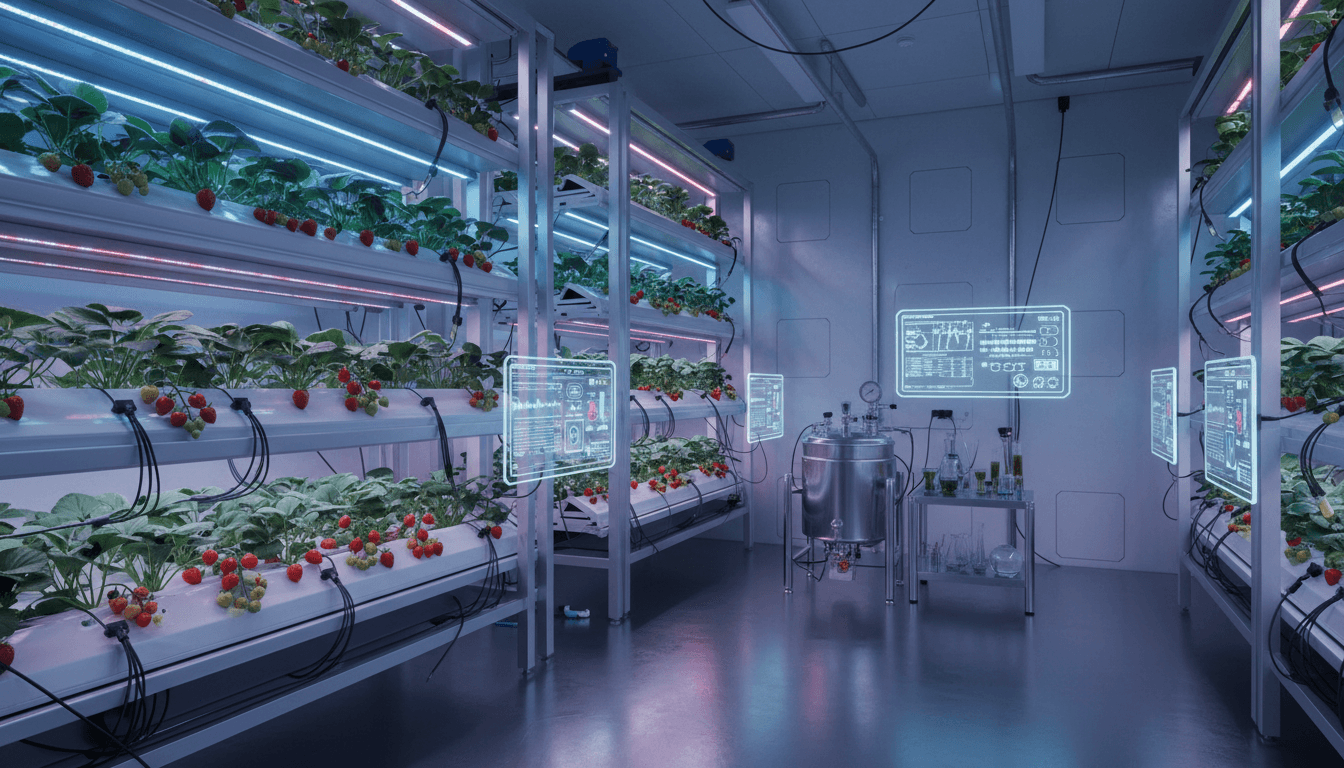

Un système conçu pour nourrir des astronautes sur la Lune ou Mars vient de rappeler une vérité que beaucoup d’acteurs agricoles sous-estiment : quand les ressources sont comptées, on ne “pilote” plus une production à l’intuition, on l’oriente par la donnée. C’est exactement l’esprit du Deep Space Food Challenge côté Canada, dont le grand prix a été attribué à CANGrow, un dispositif capable de produire à la fois des fruits/légumes frais (fraises, tomates cerises…) et des protéines issues de mycélium via fermentation.

Sur Terre, on n’a pas l’apesanteur. En revanche, on a la hausse des coûts de l’énergie, la tension sur l’eau, la variabilité climatique, les exigences de traçabilité, et une pression constante sur les marges. La promesse de ce type de “mini-usine alimentaire” n’est pas de remplacer les champs. Elle est plus concrète : sécuriser une partie de l’approvisionnement en aliments frais et en protéines grâce à des systèmes contrôlés, prévisibles, et optimisés.

Dans cette série « Intelligence artificielle dans l’agriculture et l’agroalimentaire », je vois CANGrow comme un cas d’école : la technologie spatiale sert de preuve de concept, et l’IA devient l’outil qui permet de la rendre viable à grande échelle sur Terre.

CANGrow : la “double production” qui change la donne

Le point clé : CANGrow ne choisit pas entre protéines et végétaux, il fait les deux. Dans le concours canadien, beaucoup d’approches testaient une protéine alternative unique (algues, insectes, mycélium). CANGrow se distingue par une architecture hybride : produire du frais (vitamines, fibres, variété) et une source protéique (densité nutritionnelle, stabilité).

Le système se compose de cinq chambres :

- Quatre chambres de culture pour les plantes, avec éclairage LED et un dispositif hydroponique (avec traitement UV) pour l’eau.

- Une chambre “bioréacteur” produisant une protéine dérivée du mycélium, via un procédé de fermentation de biomasse.

En bonus, le projet intègre une logique de valorisation des déchets organiques grâce à un compostage accéléré. C’est un détail qui compte : en environnement contraint, la gestion des coproduits fait partie de la performance.

Ce qui rend cette approche intéressante pour l’agroalimentaire ? La modularité. Une ferme verticale classique optimise la feuille (salades, herbes). Une unité de fermentation optimise la protéine. CANGrow combine les deux, ce qui rapproche le système d’un “panier complet” plutôt qu’un seul ingrédient.

Ce que l’agriculture terrestre peut apprendre du “mode spatial”

La leçon n°1 : la productivité utile n’est pas seulement le rendement, c’est le rendement par ressource critique (kWh, litres d’eau, m², heures opérateur). Le spatial impose cette logique. Sur Terre, elle devient incontournable.

Food security : même logique, contraintes différentes

Sur une mission longue, l’objectif est simple : produire longtemps, sans rupture, avec une qualité constante. Sur Terre, l’aléa climatique, les restrictions d’irrigation et les chocs logistiques créent des ruptures similaires, même si les causes diffèrent.

Le parallèle est direct pour :

- Les territoires soumis au stress hydrique.

- Les zones urbaines cherchant des circuits plus courts.

- Les industriels qui veulent sécuriser une matière première (frais ou protéine) avec un niveau de qualité reproductible.

Une autre lecture de la durabilité

On confond souvent durabilité et “naturel”. Dans un système contrôlé, la durabilité se mesure aussi par :

- la réduction des pertes (moins de lots hors spécifications),

- la stabilité sanitaire (moins d’intrants curatifs),

- la prévisibilité (moins de surproduction “au cas où”).

Ce sont des bénéfices très concrets… à condition d’avoir un pilotage fin. Et c’est là que l’IA entre en scène.

Où l’IA fait vraiment la différence dans ces systèmes

L’IA n’est pas un gadget de plus : c’est le système nerveux qui transforme une installation complexe en outil industriel pilotable. Sans automatisation intelligente, on obtient une ferme “high-tech” coûteuse à opérer. Avec IA, on peut viser une performance régulière.

Optimisation des ressources : eau, énergie, nutriments

Le poste énergie (notamment l’éclairage LED) est souvent le point faible économique des cultures indoor. L’approche la plus efficace consiste à optimiser l’énergie par gramme de nutriment produit, pas seulement par kilo de récolte.

Ce que l’IA peut optimiser concrètement :

- Photopériode et intensité lumineuse selon la variété, le stade de croissance et le prix horaire de l’électricité.

- Recettes nutritives hydroponiques (EC, pH, micro-éléments) pour minimiser la dérive et les corrections.

- Recyclage de l’eau avec détection d’anomalies (biofilm, contamination, dérive microbienne).

Dans un cadre “type CANGrow”, l’enjeu devient multi-objectifs : produire du frais et de la protéine, tout en arbitrant l’énergie entre chambres.

Surveillance et détection précoce : moins de pertes, plus de régularité

Les systèmes fermés ont un avantage : ils génèrent des données propres et fréquentes (capteurs, caméras, historiques de consigne). L’IA peut alors faire ce que l’humain fait mal : repérer tôt les signaux faibles.

Exemples de détection :

- Stress hydrique avant qu’il soit visible.

- Carences nutritives par analyse d’image (couleur, texture, croissance).

- Départ de maladie ou contamination (dans l’eau, l’air, ou un bioréacteur).

Résultat attendu : moins de cycles ratés, donc une meilleure rentabilité et une meilleure stabilité d’approvisionnement.

Jumeau numérique : le vrai outil de passage à l’échelle

Quand un concept fonctionne en démonstrateur, le piège est de croire que “plus grand” = “pareil”. En réalité, les effets d’échelle changent tout : inertie thermique, circulation d’air, logistique interne, temps de nettoyage.

Un jumeau numérique (digital twin) permet de :

- Simuler différents réglages (lumière, irrigation, densité) avant de les appliquer.

- Tester l’impact d’une hausse de prix de l’électricité ou d’une restriction d’eau.

- Anticiper la maintenance (pompes, filtres, LED) et limiter les arrêts.

C’est le genre d’approche qui rend crédible une diffusion “Terre à Terre” de technologies issues du spatial.

Mycélium + culture indoor : un duo pertinent pour l’agroalimentaire

Associer mycélium (fermentation) et production de frais répond à deux besoins industriels : densité protéique et diversité nutritionnelle. Le mycélium, produit en bioréacteur, se prête bien à une production stable et planifiable. Les végétaux apportent fraîcheur, micronutriments et attractivité consommateur.

Pourquoi le mycélium est adapté aux systèmes pilotés par IA

- Les bioréacteurs sont déjà des environnements instrumentés (température, pH, oxygène dissous, agitation, alimentation).

- Les lots sont comparables, donc les modèles prédictifs apprennent vite.

- La qualité est mesurable : rendement, texture, profil nutritionnel, paramètres microbiologiques.

En pratique, l’IA peut aider à :

- réduire les variations entre lots,

- optimiser les phases de croissance,

- détecter une dérive de contamination avant qu’elle ne coûte un lot complet.

Un modèle “hybride” qui colle à 2025

En décembre 2025, beaucoup d’acteurs cherchent des réponses pragmatiques : sécurisation, sobriété, résilience. Le duo mycélium + frais s’inscrit bien dans :

- la relocalisation partielle de certaines productions,

- la recherche de protéines alternatives plus stables que l’élevage face aux aléas,

- l’approvisionnement des cuisines centrales, restauration collective, retail urbain.

Je prends position : les solutions hybrides ont plus de chances de survivre économiquement que les systèmes qui ne sortent qu’un seul produit, surtout quand l’énergie est chère.

Plan d’action : comment appliquer ces idées dans une ferme ou une usine

Le meilleur moyen de “faire comme le spatial”, c’est de cadrer le pilotage dès le départ. Voici une approche simple, applicable à une exploitation, une ferme verticale, ou un site agroalimentaire qui explore la fermentation.

1) Définir 3 indicateurs non négociables

Choisissez des KPI qui forcent les bons arbitrages, par exemple :

- kWh par kg de produit vendable,

- litres d’eau par kg,

- taux de lots conformes (qualité/sanitaire) par mois.

Sans ça, l’IA optimise parfois le mauvais objectif (ex. maximiser la biomasse au détriment du coût énergétique).

2) Instrumenter “juste ce qu’il faut”, mais bien

Priorité aux données qui pilotent réellement :

- température/humidité/CO₂,

- consommation électrique par zone,

- pH/EC/ORP pour l’eau,

- images régulières des plantes,

- logs de nettoyage et de maintenance.

Une règle utile : mieux vaut 10 capteurs fiables et maintenus que 200 capteurs jamais calibrés.

3) Démarrer par des cas d’usage à ROI rapide

Trois cas qui paient souvent vite :

- Détection d’anomalies (pompe, filtre, dérive EC/pH, surconsommation LED).

- Prévision de récolte (quantités, calibre, date) pour réduire les invendus.

- Optimisation énergie (programmation LED, arbitrage heures pleines/heures creuses, consignes dynamiques).

4) Passer ensuite au multi-objectif (le vrai niveau “CANGrow”)

Quand vous combinez plusieurs productions (végétal + fermentation), l’optimisation devient un problème d’allocation : où mettre l’énergie, l’eau, le temps opérateur.

À ce stade, l’IA utile ressemble moins à un “chatbot” et plus à :

- des modèles de prévision,

- des algorithmes d’optimisation,

- une supervision qui explique pourquoi elle recommande une consigne.

Phrase à garder en tête : « Si on ne sait pas expliquer une consigne, on ne saura pas l’exploiter en production. »

Questions fréquentes (et réponses franches)

Est-ce que ces systèmes vont remplacer l’agriculture en plein champ ?

Non. Ils vont compléter : sécuriser certains volumes, certaines périodes, certaines zones, et des produits à forte valeur (frais premium, ingrédients fonctionnels, protéines).

Le principal frein, c’est la technologie ?

Je dirais non. Le frein principal, c’est l’économie d’exploitation : énergie, maintenance, compétences, et capacité à vendre un produit avec une proposition de valeur claire.

Par où commencer si je veux intégrer l’IA en production ?

Commencez par un périmètre où l’impact est mesurable en 8 à 12 semaines : réduction des arrêts, baisse de la facture énergétique, meilleure prévisibilité des volumes.

Ce que la “nourriture spatiale” dit de notre agriculture

CANGrow a été pensé pour survivre en environnement extrême. Sur Terre, les extrêmes prennent d’autres formes : sécheresses, tensions énergétiques, exigences de qualité, volatilité. La réponse, elle, se ressemble : des systèmes compacts, pilotés, sobres, capables de produire régulièrement.

Dans notre série sur l’intelligence artificielle en agriculture et agroalimentaire, ce type d’innovation sert de boussole : l’IA n’a de valeur que si elle améliore une équation très concrète — coût, constance, qualité, ressources.

Si vous deviez transposer une seule idée du spatial à votre site agricole ou agroalimentaire, ce serait laquelle : réduire l’énergie, sécuriser l’eau, ou industrialiser la qualité par la donnée ?