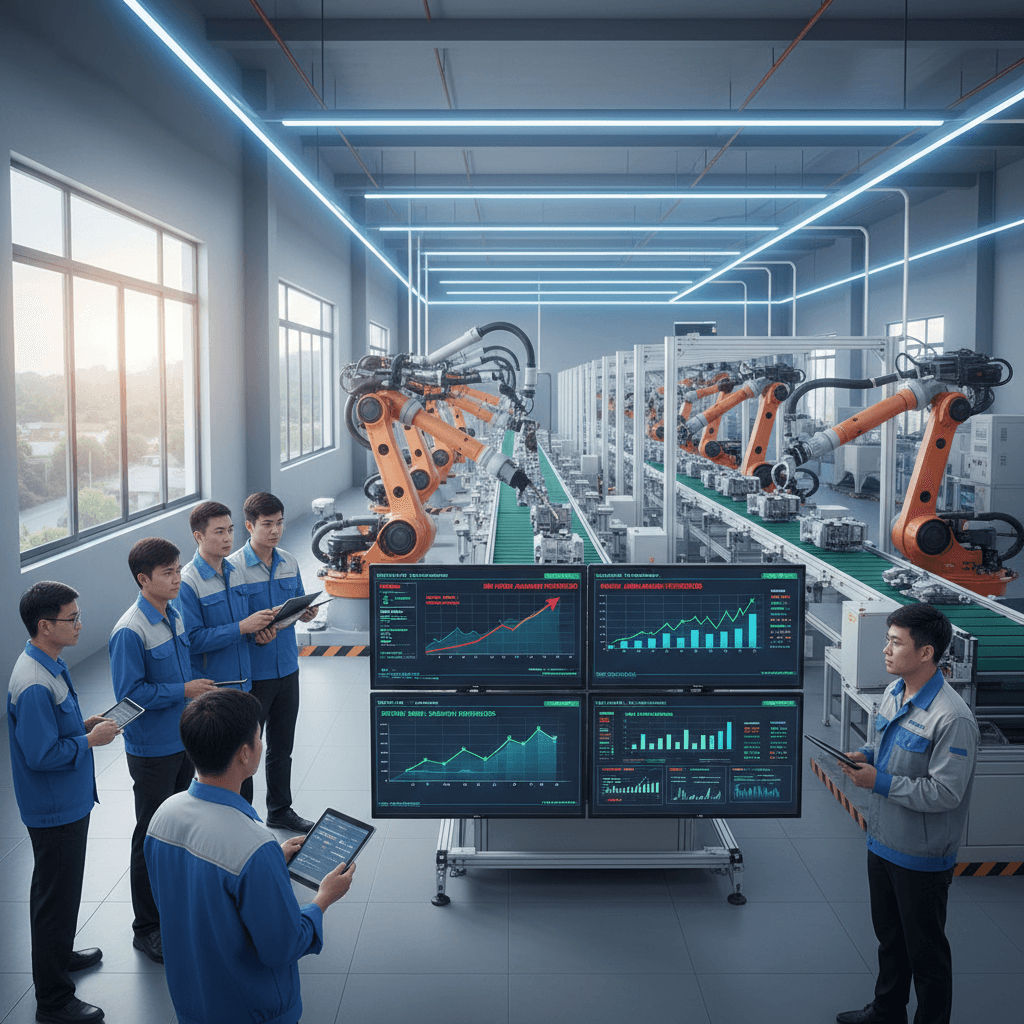

Bộ KH&CN dùng AI và nền tảng số để rút ngắn xử lý văn bản. Từ đó rút ra lộ trình 4 bước áp dụng AI và chuyển đổi số cho nhà máy sản xuất Việt Nam.

Bộ KH&CN dùng nền tảng số: Bài học cho nhà máy Việt

Văn phòng Bộ Khoa học và Công nghệ cho biết nhờ ứng dụng AI và nền tảng số, thời gian xử lý văn bản đã rút ngắn rõ rệt, công việc liên thông trơn tru hơn. Không phải câu chuyện ở đâu xa, mà ngay trong một cơ quan nhà nước vốn bị gắn mác “giấy tờ, con dấu, quy trình rườm rà”.

Điều này gửi một thông điệp khá rõ cho doanh nghiệp sản xuất: nếu cơ quan hành chính còn số hóa được, thì dây chuyền sản xuất, kho bãi, bảo trì máy móc chắc chắn làm được – và nên làm sớm. Đặc biệt cuối năm 2025, khi chi phí lao động tăng, đơn hàng xuất khẩu cạnh tranh hơn, doanh nghiệp nào biết dùng AI và nền tảng số bài bản sẽ có lợi thế rất rõ.

Bài viết này kết nối câu chuyện Văn phòng Bộ KH&CN với chuyển đổi số trong sản xuất Việt Nam: từ xử lý văn bản sang xử lý lệnh sản xuất, từ liên thông hồ sơ sang liên thông dữ liệu máy móc, từ AI trợ lý văn phòng sang AI bảo trì dự đoán và kiểm soát chất lượng.

1. Từ văn phòng Bộ KH&CN đến nhà máy: bản chất giống nhau

Cốt lõi của việc Văn phòng Bộ KH&CN dùng nền tảng số và AI là giảm thời gian, tăng độ chính xác, minh bạch quy trình. Nhà máy cũng đang đau đúng các điểm này, chỉ khác là thay văn bản bằng lệnh sản xuất và dữ liệu máy.

Những gì Bộ KH&CN đang làm

Theo mô tả, Văn phòng Bộ:

- Dùng nền tảng số để quản lý, luân chuyển văn bản

- Tích hợp AI để hỗ trợ phân loại, gợi ý xử lý, nhắc việc

- Kết quả: thời gian xử lý văn bản rút ngắn, công việc liên thông tốt hơn giữa các đơn vị

Nếu bóc tách, họ đang giải quyết 3 việc mà doanh nghiệp sản xuất nào cũng cần:

- Số hóa quy trình – mọi thứ đi qua hệ thống, không qua “miệng” và giấy rời

- Chuẩn hóa trách nhiệm – ai nhận việc, thời hạn, trạng thái, tất cả đều rõ

- Dùng AI để tự động hóa việc lặp lại – phân loại, nhắc hạn, gợi ý nội dung

Bản đồ tương đương trong sản xuất

Trong nhà máy, ba trục trên tương ứng rất rõ:

- Văn bản, tờ trình → Lệnh sản xuất, phiếu nhập – xuất – chuyển kho

- Liên thông phòng ban → Liên thông kế hoạch – sản xuất – kho – bảo trì – chất lượng

- AI phân loại, nhắc hạn → AI dự báo hỏng hóc, cảnh báo chất lượng, tối ưu lịch sản xuất

Nói cách khác, nếu bạn hiểu bộ máy văn phòng vận hành ra sao, bạn sẽ thấy dây chuyền sản xuất cũng là một “văn phòng đặc biệt”: mỗi máy là một “nhân viên”, mỗi ca là một “phòng ban”, và dữ liệu vận hành chính là “văn bản” cần xử lý.

2. Nền tảng số là xương sống, AI chỉ là bộ não

Trong câu chuyện của Bộ KH&CN, AI chỉ phát huy hiệu quả vì đã có nền tảng số phía dưới: quy trình, dữ liệu, phân quyền, nhật ký thao tác… Nếu doanh nghiệp sản xuất nhảy thẳng vào AI mà chưa xây xong nền tảng, xác suất thất bại rất cao.

Hai lớp quan trọng trong chuyển đổi số sản xuất

Lớp 1 – Nền tảng số (Digital Platform):

- Hệ thống quản lý sản xuất (

MES), bảo trì (CMMS), kho (WMS), chất lượng (QMS) - Dữ liệu máy móc thu từ

PLC, cảm biến, thiết bị IoT - Quy trình số hóa: chuẩn hóa form, trách nhiệm, luồng phê duyệt

Lớp 2 – Lớp AI và phân tích nâng cao:

- AI bảo trì dự đoán: nhận dữ liệu rung, nhiệt, dòng điện… để dự báo hỏng

- AI kiểm soát chất lượng: thị giác máy kiểm lỗi bề mặt, kích thước, màu sắc

- AI tối ưu kế hoạch: sắp xếp lệnh sản xuất để giảm thời gian chuyển đổi, giảm tồn kho

Cách làm hợp lý:

- Số hóa tối thiểu để nhìn được dữ liệu theo thời gian thực

- Ổn định quy trình vận hành trên nền tảng số

- Sau đó mới dùng AI “bơm trí tuệ” vào những điểm nghẽn chính

Vì sao nhiều dự án AI trong sản xuất bị “chết yểu”?

Từ kinh nghiệm triển khai thực tế, có vài lý do lặp đi lặp lại:

- Dữ liệu rời rạc, bẩn, thiếu ngữ cảnh → AI học không được gì

- Không có người sở hữu quy trình → mọi thứ phụ thuộc nhà cung cấp

- Chỉ làm thí điểm trình diễn, không gắn vào KPI cụ thể (ví dụ: giảm scrap 20%, giảm downtime 15%)

Bài học từ Văn phòng Bộ KH&CN khá rõ: họ không làm AI cho vui, mà gắn vào chỉ tiêu rút ngắn thời gian xử lý văn bản, tăng chất lượng điều hành. Nhà máy cũng cần rõ ràng như vậy với các KPI sản xuất.

3. Ứng dụng AI trong sản xuất: học gì từ cách Bộ KH&CN “liên thông” công việc

Bộ KH&CN dùng nền tảng số để công việc giữa các đơn vị liên thông tốt hơn. Trong nhà máy, bài toán tương tự là phá “silo” giữa các bộ phận.

Ba bài toán liên thông lớn trong nhà máy

-

Liên thông sản xuất – kho – mua hàng

- Kế hoạch xuất hàng thay đổi, nhưng kho và mua vật tư không cập nhật kịp → dư tồn hoặc thiếu hàng

- Nền tảng số cho phép cập nhật trạng thái theo thời gian thực, từ đó AI có thể đề xuất mức tồn kho an toàn, lịch mua phù hợp

-

Liên thông sản xuất – bảo trì

- Máy có báo lỗi nhỏ, tổ trưởng ghi tay hoặc nhắn miệng → bảo trì không có lịch sử, không có dữ liệu để dự đoán

- Nếu toàn bộ báo hỏng, thời gian dừng máy, thay thế linh kiện được ghi trên hệ thống, AI bảo trì dự đoán mới có chất liệu để hoạt động

-

Liên thông sản xuất – chất lượng

- Lỗi chất lượng chỉ được thống kê cuối ca, cuối ngày

- Hệ thống số + AI thị giác máy cho phép phát hiện lỗi theo thời gian thực, trace ngược về lô vật tư, ca sản xuất, máy cụ thể

Mini-case: Từ “biên bản giấy” đến AI bảo trì dự đoán

Một nhà máy cơ khí ở Bình Dương từng ghi nhận downtime ngoài kế hoạch chiếm tới 18% tổng thời gian vận hành máy. Họ muốn dùng AI dự đoán nhưng:

- Mỗi lần hỏng chỉ có… biên bản giấy, ghi rất chung chung

- Không biết trước đó máy rung cao hay nóng bất thường thế nào

Cách họ làm, khá giống mô hình Văn phòng Bộ KH&CN:

- Triển khai app bảo trì trên điện thoại cho kỹ thuật, tất cả báo hỏng đều nhập qua app

- Kết nối thêm cảm biến rung, nhiệt cho 20 máy quan trọng

- Sau 6 tháng mới bắt đầu huấn luyện mô hình AI dự đoán

Kết quả sau 1 năm:

- Downtime ngoài kế hoạch giảm từ 18% xuống khoảng 11–12%

- Số ca hỏng nghiêm trọng giảm gần 40%

Không phải con số “thần kỳ”, nhưng là mức giúp họ giảm chi phí và giữ nhịp giao hàng ổn định, đủ để hoàn vốn cho dự án trong vòng khoảng 18–20 tháng.

4. Lộ trình 4 bước: Từ văn phòng số đến nhà máy thông minh

Nếu phải đề xuất một lộ trình ngắn gọn cho doanh nghiệp sản xuất Việt Nam dựa trên “gợi ý” từ Bộ KH&CN, tôi sẽ chọn 4 bước sau.

Bước 1: Số hóa văn phòng và quy trình giấy tờ

Làm nhà máy thông minh trong khi văn phòng vẫn chạy bằng Excel rời và Zalo chat nhóm là rất mệt.

- Dùng hệ thống quản lý công việc, văn bản để kiểm soát quy trình nội bộ

- Chuẩn hóa luồng phê duyệt đơn hàng, báo giá, đổi lịch giao hàng

- Tập cho nhân sự quen với việc “mọi thứ đi qua hệ thống”

Đây cũng là giai đoạn phù hợp để làm quen với AI văn phòng: trợ lý soạn thảo, tóm tắt hợp đồng, nhắc hạn.

Bước 2: Số hóa dữ liệu sản xuất cốt lõi

Chọn 1–2 phân xưởng hoặc dòng sản phẩm quan trọng để làm mẫu:

- Ghi nhận sản lượng, phế phẩm, thời gian dừng máy, ca/kíp trên nền tảng số

- Nối dữ liệu từ ít nhất các máy trọng yếu (hoặc bán tự động: kỹ thuật nhập số liệu cuối ca)

- Đặt mục tiêu đơn giản: nhìn được tình hình sản xuất theo thời gian gần thực (gần real-time)

Bước 3: Tích hợp và “liên thông” các phòng ban

Khi đã có dữ liệu, bắt đầu xử lý “nút thắt cổ chai” giống cách Văn phòng Bộ KH&CN đang làm với quy trình:

- Kế hoạch – sản xuất – kho – mua – bảo trì dùng cùng một nguồn dữ liệu

- Chuẩn hóa mã vật tư, mã máy, mã lỗi, mã công đoạn

- Xây báo cáo chuẩn cho từng cấp: tổ trưởng, trưởng xưởng, ban giám đốc

Bước 4: Áp dụng AI đúng chỗ, đúng thời điểm

Lúc này, AI cho sản xuất mới thực sự phát huy:

- AI bảo trì dự đoán cho nhóm máy đắt tiền, quan trọng

- AI kiểm tra chất lượng tự động cho các công đoạn mắt thường dễ bỏ sót

- AI tối ưu kế hoạch sản xuất để giảm thời gian setup, đổi khuôn, đổi màu

Cách chọn ưu tiên đơn giản:

Chọn bài toán mà nếu cải thiện 10–20% là doanh nghiệp đã thấy rõ tiền hoặc thời gian tiết kiệm.

5. Gợi ý thực tế cho doanh nghiệp sản xuất Việt Nam năm 2025

Cuối năm 2025, bối cảnh rất rõ: áp lực đơn hàng, chi phí đầu vào, lương tối thiểu, yêu cầu truy xuất nguồn gốc. AI và nền tảng số không còn là chuyện “thử chơi”, mà là cách giữ biên lợi nhuận và cạnh tranh với nhà máy trong khu vực.

Doanh nghiệp nên bắt đầu từ đâu trong 3 tháng tới?

-

Đánh giá nhanh mức độ số hóa hiện tại

- Văn phòng: còn bao nhiêu quy trình giấy?

- Sản xuất: dữ liệu thu thế nào, độ trễ bao lâu?

- Bảo trì: lịch sử hỏng hóc lưu ở đâu?

-

Chọn 1–2 quy trình để làm “pilot”

Ví dụ:- Quản lý bảo trì cho 10–20 máy quan trọng

- Số hóa báo cáo sản lượng và phế phẩm tại một phân xưởng

-

Tìm đối tác công nghệ hiểu ngành sản xuất

Không cần quá to, nhưng phải hiểu:- MES, CMMS, ERP hoạt động ra sao

- Thực tế hiện trường: ca kíp, overtime, thao tác công nhân

-

Đặt KPI rõ ràng và đo được

- Giảm downtime X%

- Giảm phế phẩm Y%

- Rút ngắn thời gian ra quyết định từ vài ngày xuống còn vài giờ

FAQ ngắn: Những câu hỏi hay gặp

AI trong sản xuất có cần đầu tư quá lớn không?

Không nhất thiết. Nhiều dự án bảo trì dự đoán hoặc kiểm lỗi hình ảnh có thể bắt đầu ở mức vài trăm triệu, nếu phạm vi hợp lý và dùng hạ tầng sẵn có.

Doanh nghiệp vừa và nhỏ có nên làm không?

Thực tế, doanh nghiệp vừa và nhỏ linh hoạt hơn. Họ thay đổi quy trình nhanh, ít tầng quản lý, nên triển khai nền tảng số và AI thường gọn hơn các tập đoàn lớn.

Có nên chờ “hoàn thiện hết dữ liệu” rồi mới dùng AI?

Không nên. Cách hiệu quả hơn là chọn một phạm vi hẹp, bắt đầu thu thập dữ liệu tử tế, sau 3–6 tháng là đã có thể thử nghiệm AI ở quy mô nhỏ.

Kết lời: Tín hiệu từ cơ quan nhà nước cho nhà máy tư nhân

Văn phòng Bộ KH&CN ứng dụng AI và nền tảng số để rút ngắn thời gian xử lý văn bản, tăng liên thông công việc là một tín hiệu đáng chú ý: tư duy số hóa đang dần trở thành chuẩn chung, không chỉ trong doanh nghiệp tư nhân.

Với các nhà máy ở Việt Nam, đây là thời điểm hợp lý để bước tiếp: từ văn phòng số sang nhà máy thông minh, từ xử lý thủ công sang ra quyết định dựa trên dữ liệu và AI. Doanh nghiệp nào chủ động hôm nay sẽ bớt bị động khi yêu cầu từ khách hàng, tập đoàn mẹ hay cơ quan quản lý ngày càng khắt khe hơn về chất lượng, truy xuất và hiệu quả.

Nếu bạn đang điều hành một nhà máy và cảm thấy dữ liệu đang nằm rải rác khắp nơi, hãy bắt đầu bằng một bước nhỏ: chuẩn hóa quy trình, dựng nền tảng số tối thiểu. Từ đó, AI trong sản xuất không còn là khái niệm xa vời, mà trở thành công cụ rất thực tế để giữ lợi nhuận và mở rộng thị trường.