Ford går in i batterilager. Här är vad det betyder för AI, supply chain och lönsam energilagring – och hur svenska aktörer kan agera.

Fords pivot till batterilager: AI, logistik och lönsamhet

Ford har just gjort en sak som många industribolag pratar om men få genomför i tid: de flyttar kapital från en pressad del av verksamheten till en marknad där systemtänk avgör vem som tjänar pengar. I mitten av december 2025 meddelade bolaget att man drar ned på vissa EV-satsningar, tar en nedskrivning på 19,5 miljarder USD kopplad till pågående investeringar och startar en ny affärsenhet för batterilagringssystem (BESS).

Det här är inte bara en ny produktlinje. Det är en signal om var värde skapas 2026: i kombinationen av energilagring, mjukvara och AI – och i hur snabbt du kan bygga en leveranskedja som klarar volatil efterfrågan, prispress och nya krav på spårbarhet. För dig som följer vår serie AI inom logistik och supply chain är Fords drag en ovanligt tydlig fallstudie.

Samtidigt är tajmingen logisk. Kostnaderna för batterilager har fallit kraftigt globalt under 2025, och fler elnät kräver flexibilitet för att hantera sol- och vindkraft. Den som kan leverera stabil drift, bra garantiupplägg och smart optimering får affärer. Den som bara kan leverera “hårdvara i en container” blir utpressad på marginal.

Varför ett bilbolag går in i BESS-marknaden nu

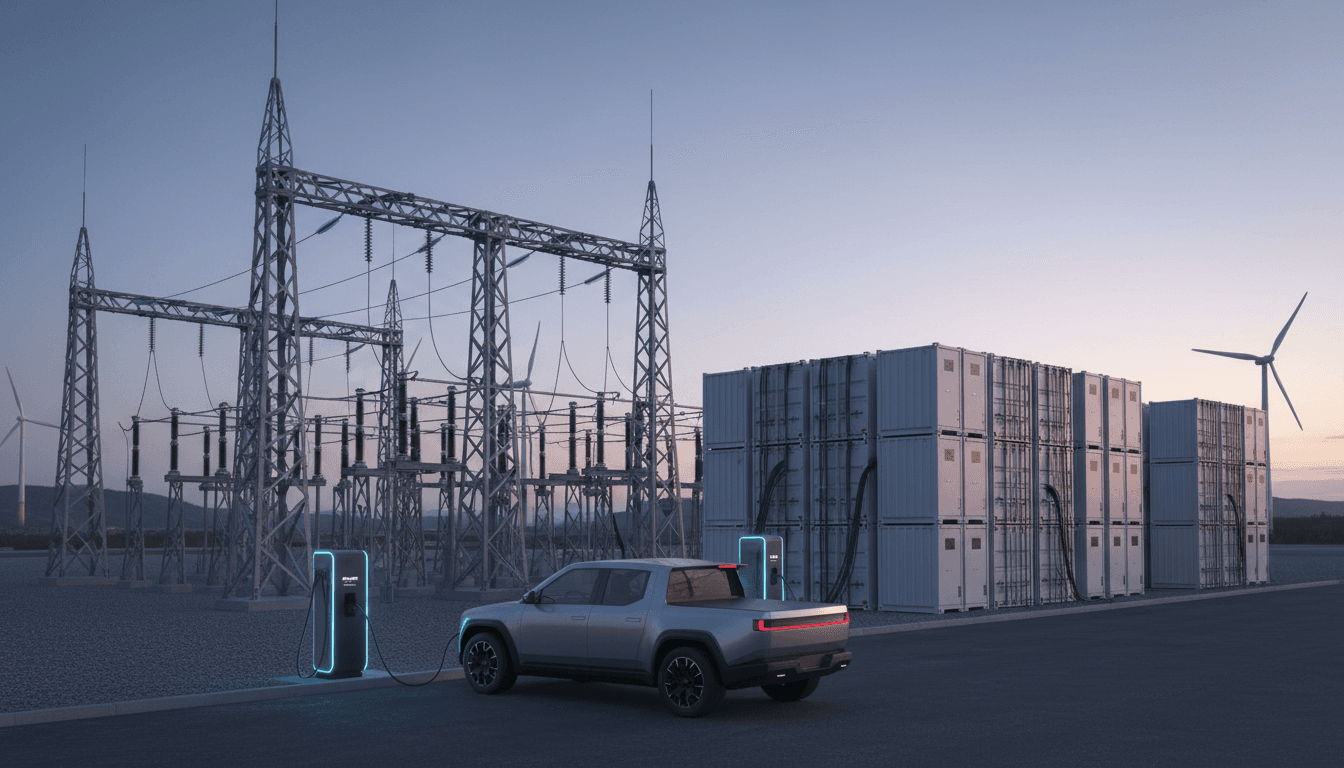

Ford går in i batterilager för att elektrifiering inte bara är fordon – det är effekt, flexibilitet och nätstöd. När elbilar, laddning, industrier och datacenter växer samtidigt ökar behovet av att flytta energi i tid, inte bara i rum. BESS gör exakt det.

Det finns också en mer jordnära förklaring: EV-tillverkning är kapitalintensiv och konkurrensen är hård. Batterilager är också konkurrensutsatt – en branschanalytiker beskrev den som “fiercely competitive” – men värdekedjan är annorlunda. I BESS går det att differentiera sig i:

- Systemintegration (PCS, EMS, SCADA, nätkrav)

- Bankability (garantier, prestandadata, finansiärernas krav)

- Driftoptimering (algoritmer för intäktsstackning och degradering)

- Supply chain (cell- och modulflöden, kvalitet, spårbarhet)

Ford har redan muskler i industriell produktion, kvalitetssystem och leverantörsstyrning. Men det räcker inte. Att vinna i BESS kräver att du kan driva verksamheten som ett energi- och mjukvarubolag med en supply chain som tål geopolitik, råvarupriser och snabba teknikskiften.

Vehicle-to-home är en försmak av framtiden

I artikeln syns en F-150 Lightning i ett bidirektionellt laddprogram (vehicle-to-home). Det är relevant eftersom det visar en central idé: energi blir tvåvägs. När fordon, fastigheter och nätet kopplas ihop blir batteriet en resurs som kan:

- kapa effekttoppar

- ge reservkraft

- stötta elnätet vid obalans

BESS på nät- eller fastighetsnivå är nästa steg i samma logik – men med större effekt, andra säkerhetskrav och en helt annan kommersiell modell.

Batterilager + AI: det som avgör lönsamheten

AI i batterilager handlar inte om “cool teknik”. Det handlar om kronor per cykel och tillgänglighet. En BESS-affär är i praktiken ett kontrakt om prestanda över många år, där intäkter och degradering måste hanteras samtidigt.

Här är tre AI-tillämpningar som jag ser som mest affärskritiska – och som en ny aktör måste bemästra snabbt.

1) Prediktivt underhåll och tidig felupptäckt

Nyckeln är att upptäcka avvikelser innan de blir driftstopp eller säkerhetsincidenter. Med maskininlärning på telemetri (temperatur, spänning, ström, impedans, larmmönster) kan man:

- flagga cellsträngar som drar iväg i obalans

- identifiera kylproblem innan de påverkar livslängden

- prioritera fältservice där den gör mest nytta

Det här är supply chain i praktiken: reservdelar, serviceplanering och RMA-flöden blir mycket billigare när du vet vad som kommer gå sönder – och när.

2) Optimering av intäktsstackning utan att “äta batteriet”

BESS tjänar ofta pengar genom flera intäktskällor (t.ex. frekvensreglering, arbitrage, effektstöd). Problemet är att fel strategi kan öka cykling och temperaturstress och därmed degradering.

AI-baserad optimering (ofta en mix av prognosmodeller + optimeringsmotor) kan väga:

- elprisprognoser och nätbegränsningar

- batteriets hälsa (SoH) och degraderingskostnad

- kontraktsvillkor och tillgänglighetskrav

Den viktigaste meningen här är: den bästa dispatchen är inte den som maxar intäkt i dag, utan den som maxar marginal över livslängden.

3) Prognoser som styr hela kedjan – från inköp till driftsättning

AI används ofta för efterfrågeprognoser i retail och transport. I BESS blir det lika centralt, men med andra signaler:

- nätanslutningsköer och grid codes

- projektpipeline hos utvecklare och EPC:er

- prisutveckling på celler och PCS

- regulatoriska krav på ursprung/spårbarhet

Bra prognoser gör att du vågar binda volymer, säkra kritiska komponenter och planera produktion utan att bygga lager som “blir gammalt” när nästa cellkemi tar över.

Supply chain: den osynliga delen av Fords pivot

Att gå från bilproduktion till energilager är inte ett sidospår – det är en ny leveranskedja med nya risker. Den stora skillnaden är att BESS-projekt ofta är projektaffärer med hårda milstolpar: anslutningsdatum, nätprov, drifttagning och garantistart. Förseningar kostar direkt.

Nya flaskhalsar: inte bara battericeller

Många tror att celler är den enda knappa resursen. I praktiken ser jag oftare problem i:

- kraftomriktare (PCS) och transformatorer

- kapslingar/containrar, kylsystem och brandskydd

- certifiering och testkapacitet

- programvara och integration (EMS/SCADA)

Här blir AI relevant igen: bättre planering, bättre leverantörsriskmodeller och snabbare kvalitetsavvikelser (t.ex. vision-AI i sluttest) ger färre sena överraskningar.

Spårbarhet och “bankability” är en konkurrensfaktor

Finansiärer och försäkringsbolag kräver mer dokumentation än många nya aktörer förstår. Ett BESS-projekt ska hålla i åratal och ofta refinansieras. Då blir frågor som dessa avgörande:

- Kan du visa spårbarhet på batchnivå?

- Har du robusta data för degradering och verklig prestanda?

- Klarar du garantikrav och reservdelsåtaganden?

AI och bra datapipelines gör att du kan paketera driftdata till något som marknaden litar på. Det är där “bankability” skapas.

Vad betyder Fords drag för Sverige och Norden?

Fords pivot är amerikansk, men lärdomarna är nordiska. Sverige har hög elektrifieringstakt inom industri och transport, samtidigt som elnätskapacitet och effekttoppar skapar nya begränsningar. Det gör att batterilager blir ett praktiskt verktyg för:

- industrier som vill kapa effektavgifter och säkra produktion

- fastighetsägare som vill jämna ut last och integrera solceller

- elnäts- och energibolag som behöver flexibilitet

Särskilt vintern 2025/2026 är en bra påminnelse om att robusthet spelar roll: när belastningen stiger blir flexibilitet värd pengar. Batterier löser inte allt, men de kan köpa tid och minska behovet av dyr spetskapacitet.

I supply chain-termer är det här också en möjlighet för svenska aktörer: installation, service, integration, cybersäkerhet, datahantering och optimering. Hårdvaran kan vara global, men värdet i drift och optimering är lokalt.

Praktisk checklista: så bygger du en BESS-affär som håller

Om du sitter på energi-, industrisidan eller i en teknikleverantör och vill använda AI på riktigt (inte som en PowerPoint-rad), är detta en rimlig start:

- Sätt en datastandard tidigt: bestäm vilka sensorer, samplingfrekvenser och datamodeller som ska gälla i hela flottan.

- Koppla optimering till degraderingskostnad: bygg affärslogiken så att batteriets hälsa är en kostnadspost i optimeringen.

- Bygg “closed loop quality”: låt fältdata påverka inköp, leverantörsbetyg och designändringar inom veckor, inte kvartal.

- Planera reservdelar som en tjänst: dimensionera lager och service med prognoser, inte magkänsla.

- Gör cybersäkerhet till en del av leveransen: BESS är nätansluten kritisk infrastruktur. Det är inte valfritt.

En bra tumregel: om du inte kan förklara hur du tjänar pengar utan att förkorta batteriets liv, då har du inte en färdig affärsmodell.

Nästa steg: från batterilager till AI-styrda energisystem

Fords satsning på batterilagring visar att framtidens konkurrens inte bara står mellan bilmodeller eller batterikemier, utan mellan hela system: hårdvara, mjukvara, drift och leveranskedja. Den som får ihop de fyra delarna vinner.

För vår serie AI inom logistik och supply chain är lärdomen tydlig: AI ger mest effekt när den kopplas till verkliga flöden – inköp, planering, service, garantier och driftoptimering. Batterilager är ett skolexempel på en produkt där data blir en del av varan.

Vill du ta nästa steg? Börja med att kartlägga din energirelaterade leveranskedja: var uppstår förseningar, var saknas spårbarhet, och var saknas beslutstöd i realtid? När du har svaren blir frågan mer intressant: vilka delar kan en AI-modell faktiskt automatisera – och vilka måste fortfarande vara mänskliga beslut?