Nippon Steels miljardval visar hur grönt stål avgörs av data. Så kan AI optimera energi, risk och kvalitet i industrins omställning.

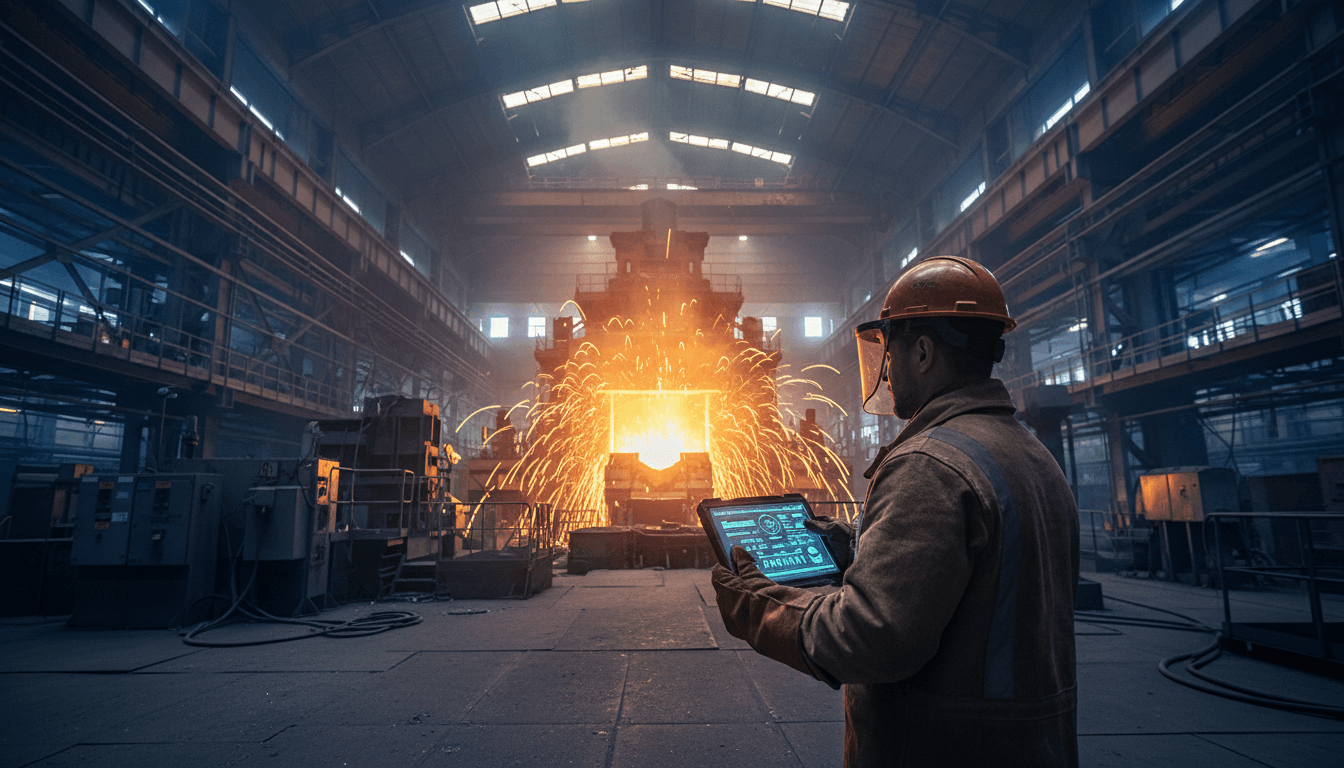

Grönt stål: AI som stöd när miljardbeslut ska tas

Det finns ett tal som borde få varje industriledare att stanna upp: ungefär en fjärdedel av USA:s stålproduktion kommer fortfarande från integrerade anläggningar med kolbaserade masugnar. Det är en teknik som kan leverera robust stål, men som också är djupt sammanflätad med utsläpp, lokala luftföroreningar och en råvarulogik som blir allt svårare att försvara i en ekonomi som jagar lägre klimatavtryck.

I mitten av december 2025 hamnade den konflikten i strålkastarljuset när Nippon Steel – mitt i sin nya roll som ägare till U.S. Steel – presenterade investeringar som drar åt två håll samtidigt: förlängd livslängd för kolbaserade masugnar i Indiana och nya satsningar på elektriska ljusbågsugnar (EAF) samt direktreducerat järn (DRI) som kan bli basen för grönare produktion.

Det här inlägget är en del av vår serie ”AI inom energi och hållbarhet”. Jag tar Nippon Steels vägval som ett konkret case: hur kan AI hjälpa industribolag att fatta smartare, mer datadrivna beslut när osäkerheten är stor, kapitalkostnaderna enorma och tidshorisonten sträcker sig över flera politiska cykler?

Nippon Steel står inför ett vägval – och det är större än stål

Kärnpoängen: När ett bolag investerar i tung industri låser man inte bara in kapacitet – man låser in utsläpp, energibehov och råvarukedjor i årtionden.

Nippon Steel har kommunicerat planer på 11 miljarder dollar i investeringar i U.S. Steel under två år, inklusive en ny 4-miljarders anläggning som väntas få två EAF-ugnar som kan smälta skrot till nytt stål. Parallellt finns planer på en DRI-anläggning i Arkansas.

Samtidigt revs en annan rubrik upp tidigare: satsningar på att ”reline” (i praktiken renovera och återställa) masugnar i Gary Works, Indiana. En sådan renovering kan göra att masugnar lever i decennier till. Effekten blir tydlig:

- Lägre kortsiktig risk (känd teknik, etablerade flöden)

- Högre långsiktig klimat- och policyrisk (kolinlåsning, framtida krav på utsläppsminskning)

- Påverkan på lokalsamhällen där luftkvalitet redan är en belastning

Det som gör caset extra relevant 2025 är den politiska pendeln i USA. Flera gröna industrisatsningar har bromsat eller omdirigerats under året. Det skapar ett investeringsklimat där många CFO:er instinktivt vill ”spela säkert”. Problemet är att ”säkert” 2025 kan bli dyrt 2035.

Teknikerna bakom ”grönt stål” – och varför kombinationen spelar roll

Kärnpoängen: EAF är inte automatiskt ”grönt”, och DRI utan ren energi är inte heller lösningen. Det är systemet som avgör.

Masugn (BF) – starkt stål, tungt klimatavtryck

Masugnar gör järn av järnmalm med hjälp av koks (förädlat kol) och kalksten. Det är en process som är effektiv i klassisk industrilogik, men som också är koldioxidintensiv.

DRI + EAF – vägen mot lägre utsläpp

DRI (Direct Reduced Iron) reducerar järnmalm med en varm gas – i dag ofta naturgas, men i ökande grad vätgas. DRI-materialet kan sedan smältas i en EAF (Electric Arc Furnace).

Här kommer den viktiga detaljen som många missar:

”Grönt stål” kräver att både elen till EAF och energin bakom vätgasen är fossilfri.

Om DRI drivs av naturgas utan tydlig plan för omställning och EAF går på fossil elmix får man lägre utsläpp än masugn – men inte det steg som marknaden, investerare och framtida reglering allt oftare efterfrågar.

Skrot + EAF – bra, men inte alltid tillräckligt

EAF som smälter skrot är redan en stor del av amerikansk stålproduktion. Men för vissa kvaliteter – särskilt för fordonsindustrins krav – blir föroreningar i skrotet en begränsning. Därför pekar flera branschröster på att EAF behöver kompletteras med ”rent järn” (DRI/HBI) om man vill leverera stabil kvalitet i stor skala.

Varför AI passar ovanligt bra i just det här investeringsproblemet

Kärnpoängen: När teknikvalen är komplexa och tidshorisonten lång är AI mest värdefull som ett beslutsstöd som binder ihop energi, ekonomi, risk och hållbarhet i samma modell.

Jag har sett många industriprojekt där hållbarhetsanalysen hamnar i ett separat dokument, långt från investeringskalkylen. Resultatet blir förutsägbart: man optimerar för CAPEX och kortsiktig drift, och ”hoppas” att klimatkrav och elpriser går att hantera senare.

AI hjälper när man gör tvärtom: bygger en gemensam datamodell där elpris, nätkapacitet, råvaror, utsläpp och produktmix kopplas samman.

1) Energiförutsägelser som gör DRI/EAF bankbart

DRI och EAF ökar beroendet av:

- elprisets nivå och volatilitet

- tillgång på fossilfri el (timme för timme)

- nätets leveransförmåga och anslutningsrisk

Med AI-baserade prognoser kan man modellera scenarier: Vad händer med produktkostnaden om elpriset varierar ±30%? Om nätanslutningen försenas 18 månader? Om en PPA löper ut 2032?

Det är här investeringar ofta vinner eller förlorar sin trovärdighet internt.

2) Optimering av råvarumix: skrot, DRI och kvalitet

EAF-optimera handlar inte bara om energikostnad. Det handlar om metallurgi och kvalitet.

AI kan användas för att:

- förutsäga hur olika skrotkvaliteter påverkar slutproduktens egenskaper

- optimera inblandning av DRI/HBI för att möta fordonskrav

- minimera kassation och omkörningar (som äter både pengar och energi)

Praktiskt: ett bra ML-upplägg kan koppla samman inköpsdata, processdata, labbanalys och kundspecifikationer till en rekommendation per batch.

3) Utsläppsredovisning i realtid (scope 1–2) som går att styra på

Stålbolag hamnar allt oftare i kunddialoger där man inte bara vill veta ”ton CO₂ per ton stål” i snitt, utan per produktfamilj och ibland per leveransperiod.

AI kan ge:

- automatisk beräkning av utsläppsintensitet per order

- larm när energimixen drar upp klimatavtrycket

- beslutsstöd för när man ska köra vilka produktlinjer (givet elmix och priser)

Det gör klimatprestanda till en driftparameter, inte ett efterhandsmått.

4) Riskmodellering: policyrisk, bränslerisk och ”inlåsning”

Det som gör Nippon Steel-caset laddat är just inlåsningen: renoverade masugnar kan bli kvar väldigt länge.

AI stöder inte politiska beslut – men den kan göra riskerna mätbara genom att:

- simulera framtida koldioxidkostnader och regelkrav

- värdera flexibilitet (option value) i modulära DRI/EAF-upplägg

- identifiera brytpunkter där masugnsalternativet blir dyrare än DRI/EAF

När ledningen får se vilka antaganden som faktiskt krävs för att kolspåret ska vara ”billigast” blir diskussionen mer ärlig.

En praktisk ”AI-checklista” för stålbolag som står inför samma beslut

Kärnpoängen: Du behöver inte börja med ett jättesystem. Börja med besluten som redan är låsta till 2026–2027.

Här är ett upplägg jag brukar rekommendera när man vill använda AI för industrins omställning utan att fastna i fleråriga IT-program:

- Definiera beslutet: renovera masugn, bygga DRI, bygga EAF, eller kombinera? Sätt en tydlig tidpunkt när beslutet måste tas.

- Bygg en gemensam datagrund: energipriser, nätdata, produktionsdata, råvarukvalitet, underhåll, utsläppsfaktorer.

- Skapa 6–10 scenarier som är realistiska (inte extrema): elprisbanor, vätgaspris, naturgas, koldioxidkostnad, efterfrågan på lågkolstål.

- Träna en prognos- och optimeringsmodell per nyckelfråga:

- elbehov per ton och per produktmix

- kvalitet/utfall i EAF beroende på skrotmix

- utsläppsintensitet per order

- Koppla modellen till ekonomi: CAPEX, OPEX, intäktspremium för lågkolstål, riskjusterad kalkyl.

- Sätt styrtal som drift kan påverka: kWh/ton, kassation, elmixandel fossilfri, CO₂/ton per produkt.

Resultatet blir ett beslutsunderlag som tål granskning – och som går att uppdatera när verkligheten ändras.

Vad svenska aktörer kan lära av Nippon Steel – redan vintern 2025

Kärnpoängen: Det här är inte ”en amerikansk grej”. Samma logik gäller i Sverige när el, nät och industrins kapacitetsplanering ska synka.

Sverige pratar mycket om fossilfrihet i tung industri, och med rätta. Men jag tycker att Nippon Steel-caset visar något som ofta underskattas här hemma: investeringsbeslut är lika mycket energisystembeslut som industribeslut.

För svenska industri- och energibolag blir frågorna konkreta:

- Hur säkrar vi fossilfri el timme för timme när elbehovet ökar?

- Hur undviker vi att investeringar springer före nätkapacitet?

- Hur skapar vi datadelning (utan att röja affärshemligheter) mellan industri, nät och energileverantörer?

AI är inte ett svar på allt, men den är extremt bra på att göra dessa beroenden synliga i tid.

Om man väntar tills anläggningen är byggd innan man optimerar energin och utsläppen är det redan för sent. Då återstår bara dyra nödlösningar.

Nästa steg: gör AI till en del av investeringsprocessen, inte en pilot bredvid

Nippon Steel har i praktiken visat hur industrin ser ut 2025: man bygger nytt som pekar mot lägre utsläpp, samtidigt som man förlänger livet på gammalt. Jag tar ställning här: den som fortsätter att låsa in kol utan en tydlig, tidssatt väg bort tar en onödigt stor affärsrisk.

Vill man driva omställning i tung industri behöver AI användas där besluten faktiskt tas: i CAPEX-analys, produktionsplanering, energikontrakt och kvalitetsstyrning. När de fyra hänger ihop blir det möjligt att välja DRI/EAF-spåret med kontroll, inte på hopp.

Om du sitter med investeringsbeslut inom energiintensiv industri just nu: vilka antaganden i din kalkyl är ”magiska” – och vilka kan du faktiskt testa med data och AI innan du binder 10–20 år av drift?