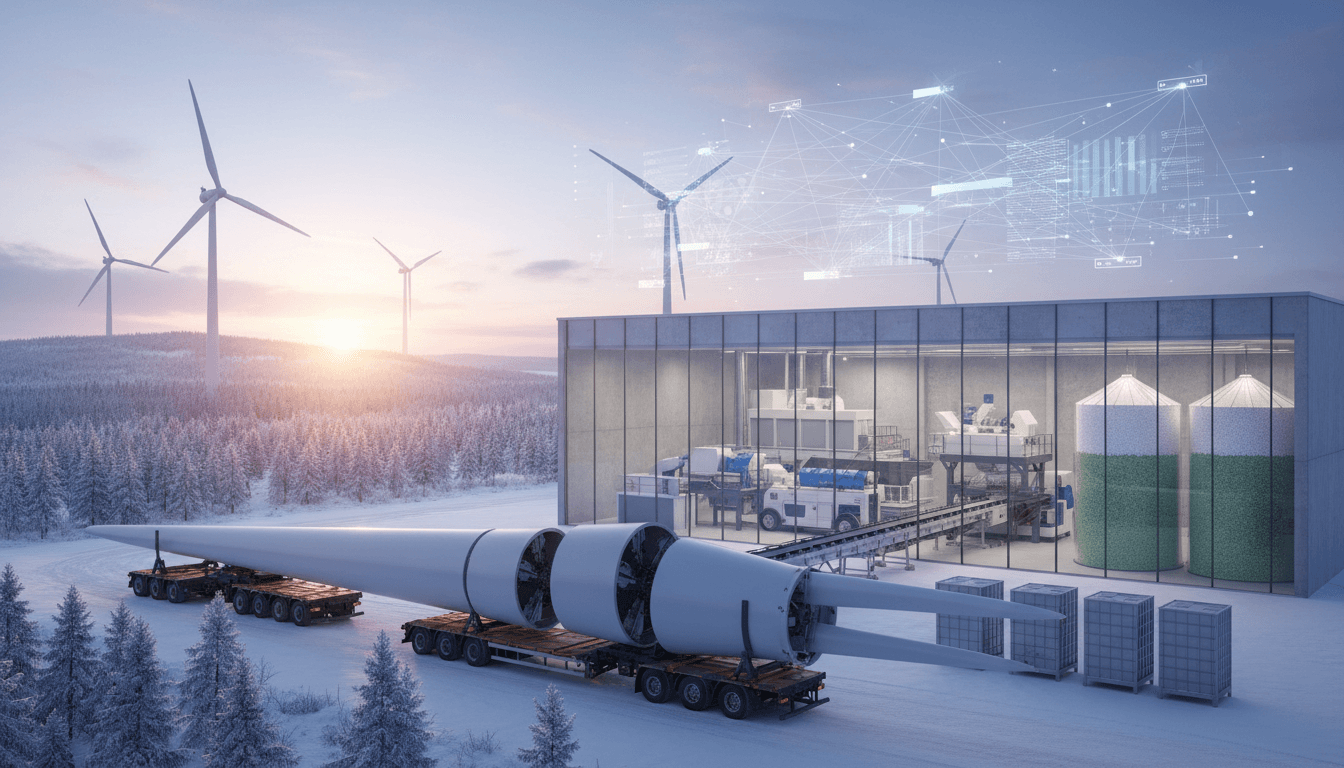

Ny forskning visar hur vindkraftblad kan återvinnas med mild kemi och bli förstärkning som gör plast både starkare och styvare. Så kan AI skala cirkulära materialflöden.

Återvinning av vindkraftblad som stärker plast

Två saker kan vara sanna samtidigt: vindkraft är en av våra viktigaste byggstenar för ett fossilfritt energisystem – och vindkraftens materialflöden är långt ifrån cirkulära.

När de första stora kompositbladen från 1990-talet nu når slutet av sin livslängd hamnar branschen i en obekväm flaskhals: glasfiberarmerade härdplaster (GFRP) är byggda för att hålla i decennier, inte för att enkelt kunna återvinnas. Det är precis därför forskningsnyheter som den här – en mild, kemikaliesnål metod som både återvinner materialet och gör ny plast starkare – är mer än bara en ”materialgrej”. Det är infrastrukturfrågan som kommer ikapp.

Här är min tydliga ståndpunkt: cirkularitet i energiinfrastruktur kommer inte att hända av sig själv. Den kräver lika mycket systemtänk som själva elproduktionen. Och det är här serien AI inom energi och hållbarhet blir relevant: AI är inte bara till för att optimera produktion och nät – den kan också optimera resurser, kvalitet och logistik i återvinning.

Vindkraftblad: problemet är inte volymen – det är materialet

Det som gör vindkraftblad effektiva gör dem också svåra att återvinna. Moderna blad är lätta, styva och tåliga tack vare kompositmaterial där glasfiber sitter fast i en härdad plast (ofta epoxi eller polyester).

Varför GFRP är en återvinningsmardröm

Termoplaster (tänk mjölkflaskor) kan smältas om och formas på nytt. Härdplaster (som i många kompositer) bildar ett tvärbundet nätverk när de härdar – och det nätverket är i praktiken ”låst”. Du kan mala ned, kapa eller bränna, men det är svårt att få tillbaka något med högt värde.

Det här spelar roll av tre skäl:

- Slutskedet: stora blad är logistiskt knepiga och dyra att hantera.

- Andelen material: glasfiberarmerat material utgör omkring två tredjedelar av bladets vikt.

- Produktionsspill: vid tillverkning uppstår dessutom cirka 15 % materialspill.

Om vi vill att vindkraft ska vara en självklar del av ett hållbart energisystem 2040, måste vi hantera de här materialströmmarna 2025–2030. Annars flyttar vi bara miljönyttan från ”drift” till ”avfall”.

Den nya metoden: mild kemisk återvinning som ger starkare plast

Kärnan i forskningen är enkel: bryt ned kompositens tvärbindningar tillräckligt för att materialet ska bli bearbetningsbart, utan att förstöra glasfibrernas styrka.

En forskargrupp vid Washington State University rapporterade 2025 en metod där man:

- Skär GFRP-material (som i vindkraftblad) i block, ungefär i storleksordningen ett par tum.

- Lägger materialet i en lösning av zinkacetat (en lågtoxisk organisk saltsubstans som också används i t.ex. halstabletter och som livsmedelstillsats).

- Behandlar det i trycksatt, överhettat vatten i cirka två timmar.

- Återvinner glasfiber och resin i gott skick och blandar direkt in det i termoplaster som nylon.

Det smarta är vad de inte gör.

Poängen: du behöver inte separera allt för att få värde

Många återvinningsspår fokuserar på att separera resin och fiber så rent som möjligt. Här tar man en annan väg: ”tillräckligt bra” nedbrytning så att kompositen kan malas och kompounderas med ny termoplast.

Resultatet blir ett nytt kompositmaterial där återvunnet GFRP kan utgöra upp till 70 % av fyllnads-/armeringsinnehållet.

Resultat som är lätta att citera

När återvunnet bladmaterial blandades i nylon visade testerna att materialet blev:

- mer än 3 gånger starkare

- mer än 8 gånger styvare

Dessutom fungerar återvunnet GFRP som förstärkning även i andra plaster, som polypropen och material av typen som används i mjölkkannor och schampoflaskor.

En bra tumregel i cirkulär ekonomi: det mest hållbara materialet är det som redan finns – om du kan behålla dess prestanda.

Varför detta är stort för hållbar energi (och inte bara för plast)

Den praktiska effekten är att vindkraftens ”slut” kan bli råvara till nya högpresterande produkter. Det förändrar ekonomin i hela livscykeln.

1) Från kostnadspost till materialtillgång

Om avvecklade blad ses som avfall blir de en kostnad (transport, kapning, deponi/energiåtervinning). Om de ses som en materialtillgång blir incitamenten helt annorlunda: då kan avveckling, sortering och behandling byggas som en industri.

2) Cirkularitet i energiinfrastruktur

Vindkraftens klimatnytta diskuteras ofta i termer av elmix och utsläppsreduktion. Men investerare, kommuner och nätägare tittar allt mer på livscykel, tillstånd, acceptans och restflöden.

Att kunna säga ”vi har en skalbar metod som återvinner bladen under milda förhållanden och ger nytta i andra produkter” är ett argument som biter – särskilt i upphandlingar.

3) Mindre behov av jungfruliga fibrer

Glasfiber och polymerer kräver energi och resurser att producera. Varje ton återvunnet material som ersätter jungfruligt material minskar trycket på råvarukedjor – och det är en av de mest underskattade klimatvinsterna i industrin.

Var kommer AI in? Så gör du återvinningen skalbar på riktigt

AI är den saknade länken mellan ”metod i labb” och ”stabil produktion i industriell skala”. Det handlar inte om att sätta en chatbot i en återvinningsanläggning, utan om att styra variation, kvalitet och flöden.

AI för materialklassning och spårbarhet

Vindkraftblad är inte identiska. De skiljer sig i resin, fiberorientering, ålder, fuktskador, tillsatser och ytbehandlingar. För återvunna kompositer är detta avgörande.

AI kan användas för att:

- Klassificera inkommande material med hjälp av sensordata (NIR, hyperspektral kamera, röntgen, vikt/volym, termiska profiler).

- Skapa en digital produktpass-logik där materialets historia följer med (tillverkare, år, driftmiljö, underhåll).

- Förutsäga vilken blandning som ger önskad slutprestanda.

AI för processtyrning: ”rätt mildhet” varje gång

Den nya metoden bygger på parametrar som temperatur, tryck, tid och koncentration av zinkacetat. I industriell drift vill du hålla dig inom fönstret där du:

- bryter ned nätverket tillräckligt för bearbetning

- men inte degraderar fibrer/resin så att prestandan faller

Här passar maskininlärning perfekt:

- prediktiva modeller som kopplar processteg till mekaniska egenskaper

- realtidsstyrning baserad på avvikelsedetektion

- optimering av energianvändning per kilo behandlat material

AI för logistik och kapacitetsplanering

Återvinning faller ofta på praktikaliteter: när kommer bladen, var kan de kapas, vad kostar transport, vilka anläggningar har kapacitet?

AI-baserad planering kan:

- minimera transportkilometer (kostnad och CO₂)

- styra flöden efter elpriser (energiintensiva steg när elen är billig/grön)

- säkra stabilt inflöde så att anläggningen inte står still

Det här är klassisk smart industri – och helt i linje med AI inom energi och hållbarhet.

“People also ask”: vanliga frågor från svenska verksamheter

Är zinkacetat verkligen “grönt”?

Det är mildare och mindre problematiskt än många traditionella lösningsmedel, och forskarna kan återvinna katalysatorlösningen med enkel filtrering. Men “grönt” avgörs alltid av helheten: energi, utsläpp, vattenhantering och arbetsmiljö.

Måste man separera fiber och resin för att få bra material?

Nej – det här arbetet visar att direkt återanvändning (utan full separation) kan ge hög prestanda. För industrin är det ofta en fördel: färre steg, lägre kostnad och högre utbyte.

Vad kan den återvunna plasten användas till?

Materialet kan fungera som förstärkt termoplast. Tänk komponenter där styvhet och hållfasthet är viktiga: kapslingar, fordonsdetaljer, byggprodukter, industriella fixturer och tekniska konsumentprodukter. Exakta tillämpningar beror på certifiering och kvalitetssäkring.

Vad är nästa hinder för att skala detta?

Trycksättning och processtabilitet. Forskarna jobbar vidare med att sänka kraven på pressurisering. För kommersialisering behövs dessutom standarder för inmatningsmaterial, mätmetoder och en robust supply chain.

Så kan du agera redan 2026: en praktisk checklista

Det här är inte en framtidsfråga – den är operativ. Om du jobbar med energi, nät, industri eller hållbarhet kan du göra mycket innan tekniken är helt etablerad.

- Kartlägg kompositflöden: hur mycket bladspill och avvecklingsmaterial berör er region/portfölj 2026–2035?

- Ställ krav på data i upphandlingar: materialrecept, batchinformation och möjlighet till produktpass.

- Starta ett pilotspår: test av klassning/sortering med sensorer och enklare ML-modeller.

- Räkna på värdekedjan: vad är break-even om återvunnet GFRP ersätter glasfiber i termoplastkomponenter?

- Bygg partnerskap: energibolag + återvinnare + plastindustri + forskningsmiljöer. Ingen vinner ensam här.

Ett bättre slut för vindkraftblad – och en bättre början för plast

Den här metoden visar något som många missar: återvinning handlar inte bara om att bli av med avfall, utan om att skapa material med tydlig prestanda och betalningsvilja. Mer än tre gånger starkare nylon och åtta gånger styvare är siffror som gör det lättare att motivera investeringar.

För oss som jobbar med AI inom energi och hållbarhet är budskapet rakt: nästa fas av energiomställningen handlar om att optimera hela livscykeln – från resursin till resurs ut. AI kan göra återvinningen förutsägbar, spårbar och skalbar. Det är så cirkulär energi-infrastruktur blir vardag.

Om vindkraftens blad kan få ett andra liv som högpresterande plastkompositer, vad mer i energisystemet borde vi designa om för återanvändning redan från start?