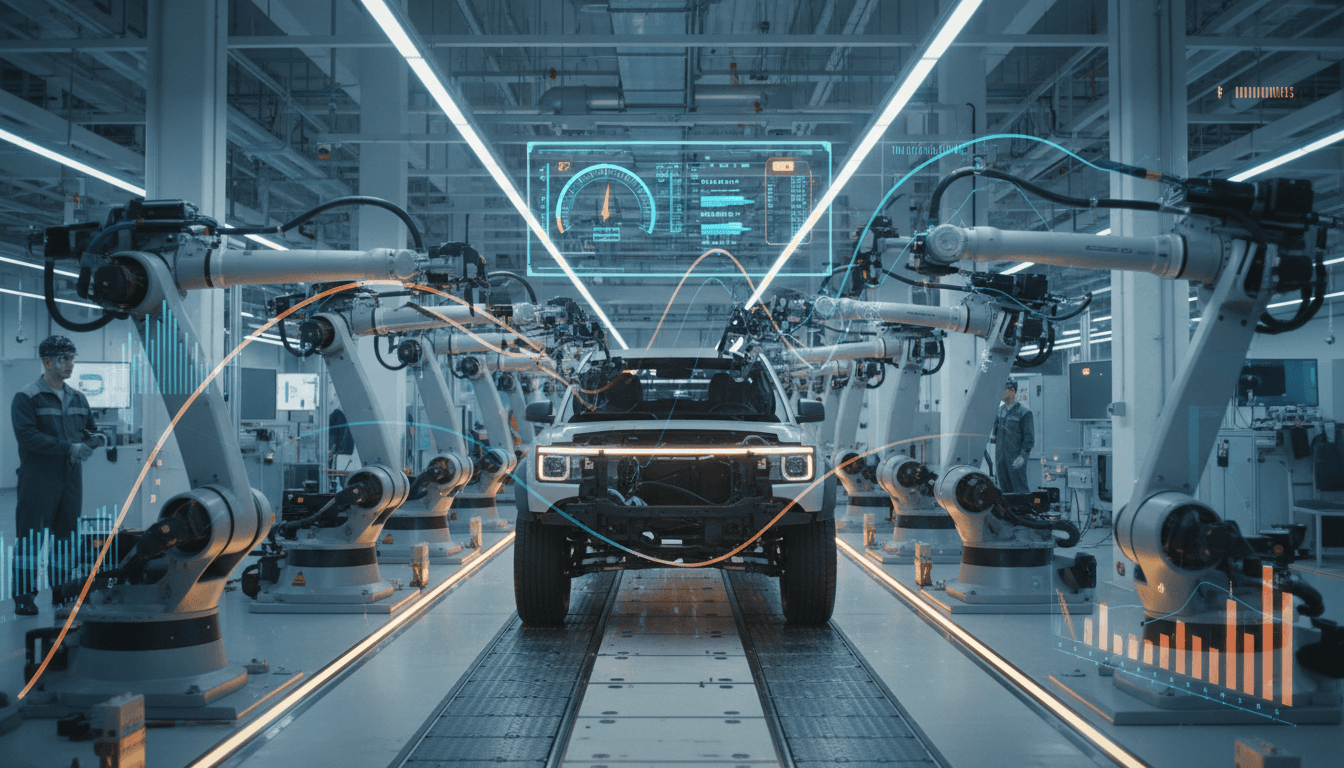

Elpickuper har bromsat, och F-150 Lightning visar varför. Så kan AI för prediktivt underhåll och energistyrning minska risk och kostnad i EV-produktion.

AI i elfordonsproduktion: lärdomar från F-150 Lightning

En fabriksbrand som stoppar produktionen låter som en engångshändelse. Men när Ford pausar (och enligt uppgifter överväger att avsluta) produktionen av F-150 Lightning efter år av trög försäljning blir det tydligt: det här är inte bara en story om en bilmodell. Det är en berättelse om hur dyrt det blir när industrialisering, energiplanering och marknadsantaganden inte håller hela vägen.

För oss som jobbar med AI inom energi och hållbarhet är caset extra intressant. Elfordon är inte “bara” batterier och mjukvara. De är energikrävande fabriker, känsliga leveranskedjor, och kundbeteenden som svänger med politik, elpriser och incitament. Och när flera risker slår samtidigt – driftstopp, kostnadspress, incitament som försvinner – behöver man mer än magkänsla.

Min tes: Många industribolag underskattar hur mycket AI-driven energistyrning och prediktiva modeller kan minska risken i elektrifieringen. Inte som en bonus, utan som en förutsättning.

Varför elpickuper bromsar – och varför det spelar roll

Elpickuper har haft en tuffare resa än elbilar i andra segment. Det är ingen mystik: stor bil + stort batteri + höga krav på dragkapacitet blir snabbt dyrt. I källartikeln jämförs startpriser som illustrerar problemet tydligt: en fossil F-150 börjar runt 40 000 USD, medan en F-150 Lightning i lägsta utrustningsnivå börjar runt 55 000 USD. Skillnaden kan tas igen över tid för vissa förare (t.ex. via hemmaladdning), men många fastnar på prislappen.

Samtidigt visar försäljningsmönstret att kunderna prioriterar annorlunda: genom tredje kvartalet 2025 köptes cirka 60 000 elpickuper i USA, medan över 900 000 el-SUV:ar, sedaner och sportbilar såldes. Det är ett glapp som inte går att marknadsföra bort.

Politiken gör marknaden mer volatil

När subventioner och styrmedel förändras snabbt ökar risken i produktionsplaneringen. I artikeln lyfts att federala EV-incitament i USA försvunnit efter en budgetlag sommaren 2025. Lägg till polariserad kommunikation kring elbilar, så får du en marknad där efterfrågan kan svänga snabbare än en fabrik hinner ställa om.

Det här är kärnan: när efterfrågan blir svår att förutsäga blir lager, kapacitet, inköp och energikontrakt dyra felkällor. Och det är exakt där AI kan göra konkret nytta.

Produktionsstoppet visar den verkliga kostnaden: drift, energi och risk

En fabriksbrand är dramatisk, men den stora kostnaden är ofta mindre synlig:

- tappad output och sena leveranser

- personal- och skiftplanering som faller

- kontraktsrisker mot underleverantörer

- energikostnader som inte matchar nyttjande

- kvalitetsproblem när man startar om i stress

I en elektrifierad fordonsfabrik är energi en av de största rörliga kostnaderna och en av de största möjligheterna. Batterimontering, lackering, pressning, robotceller och klimatstyrning drar mycket el – och de drar el på sätt som går att optimera om man har bra data.

AI som “riskkontroll” i fabriken

Tre AI-områden sticker ut när man vill undvika att en kris blir ett strategiskt haveri:

-

Prediktivt underhåll (predictive maintenance)

- Målet: upptäcka risker innan de blir stopp.

- Datakällor: vibration, temperatur, strömkurvor, tryck, oljepartiklar, termografi.

- Effekt: färre oplanerade stopp, bättre planering av servicefönster, mindre stresspåverkan på kvalitet.

-

Energiprognoser och lastoptimering

- Målet: styra när och hur energitunga processer körs.

- Praktik: flytta laster till tider med lägre elpris eller lägre nätbelastning, jämna ut toppar, optimera mot effektavgifter.

- Effekt: lägre energikostnad per producerad enhet och mindre sårbarhet för volatila elpriser.

-

Digital tvilling för produktion och energi

- Målet: simulera “vad händer om”-scenarier.

- Exempel: Vad händer med output och kostnad om battericellen har 12 % högre kassation? Om elpriset dubblas 17:00–19:00? Om en robotcell går ner 36 timmar?

- Effekt: bättre beslut, snabbare återhämtning, mindre chans att man över- eller underinvesterar.

En bra tumregel: om din plan inte klarar en månad med svajig efterfrågan och ett oplanerat stopp utan att ekonomin spricker, då saknar du modellstöd.

Marknadens “sticker shock” är också ett AI-problem

Det är lätt att prata om pris som något finansavdelningen äger. Men prisgapet mellan fossil pickup och elpickup påverkas av saker som industrin kan styra: energi per enhet, skrot/kassation, takt, logistik, kapacitetsutnyttjande.

AI för att pressa kostnad utan att tumma på hållbarhet

Här är en mer praktisk karta över var AI ofta ger mätbar effekt i tillverkning:

- Kvalitets-AI (vision + avvikelsedetektering) minskar kassation i tidiga steg. Kassation i batterirelaterade flöden är extra dyr eftersom material och energi redan är “inbakade”.

- Processoptimering (t.ex. ML-modeller för temperaturkurvor i ugnar, lacklinans parametrar, robotbanor) minskar energispill och cykeltider.

- Planerings-AI som synkar produktion med tillgång till förnybar el (t.ex. mer vind vissa dygn) gör att du kan sänka klimatavtryck per fordon utan att köpa dig fri med kompensation.

Poängen: om elfordon ska bli folkliga i segment med stora fordon krävs kostnadskontroll på fabriksnivå. Där är AI ett av få verktyg som kan skala snabbt.

“Mindre och billigare” elpickup: så gör man det smartare den här gången

En expert i artikeln föreslår en väg framåt: ersätt en dyr elpickup med en mindre och billigare modell. Jag håller med – men bara om man samtidigt ändrar arbetssättet.

En “billigare modell” som byggs på samma osäkra antaganden (energi, efterfrågan, incitament, leveransrisk) får samma problem igen. Skillnaden är att marginalerna är ännu tunnare.

Checklistan jag hade krävt innan nästa stora satsning

Om jag satt i ledningsgruppen för en fordons- eller underleverantörsindustri hade jag krävt följande innan man trycker på gasen:

-

Efterfrågemodell som tål politik och prischocker

- Scenarioanalys: minst 3 lägen (bas, låg, hög) och tydliga triggers.

- Koppla till kapacitetsbeslut: vad stänger vi av, vad växlar vi ner, vad kan köras flexibelt?

-

Energi som produktionsparameter, inte overhead

- Mät energiförbrukning per processsteg och per fordon.

- Sätt mål: kWh/fordon, kWh/batteripack, effekt-toppar per skift.

-

Prediktiv drift som standard

- Prioritera utrustning där ett fel stoppar flödet (bottlenecks).

- Bygg ett “failure library”: vilka signaler föregår vilka fel?

-

Styrning av klimatpåverkan i realtid

- Följ upp CO₂e per producerad enhet (inte bara per år).

- Optimera mot elmix, intern förnybar produktion och lagring.

Det här är inte futuristiskt. Det är sunt industriförnuft med bättre data.

Vanliga frågor jag får (och raka svar)

Är AI verkligen värt det när efterfrågan är osäker?

Ja – extra mycket. När efterfrågan är stabil kan du överleva med grova antaganden. När den svänger blir felplanering dyr. AI handlar då mindre om “precision” och mer om att snabbt anpassa sig.

Börjar man med energistyrning eller prediktivt underhåll?

Jag börjar nästan alltid med en kombination:

- prediktivt underhåll i 1–2 kritiska anläggningsdelar (snabb ROI)

- energimätning per process och en enkel optimering mot effekttoppar (snabb kostnadskontroll)

Hur kopplas detta till hållbarhet på riktigt?

Direkt. Lägre kassation och bättre energiplanering innebär:

- mindre materialspill

- mindre elförbrukning per enhet

- lägre utsläpp per fordon (särskilt där elmixen varierar över tid)

Det här bör svenska industribolag ta med sig

Även om F-150 Lightning är en amerikansk story är mönstret globalt. Sverige och Norden har hög elektrifieringstakt, en industri som pressas av energipriser och nätkapacitet, och en kundbas som vill ha hållbarhet men också rimliga totalkostnader.

För mig är lärdomen enkel: elektrifiering utan AI-stödd energiplanering och riskmodellering blir onödigt dyr. Driftstopp händer. Politiken ändras. Efterfrågan skiftar. Skillnaden mellan ett tillfälligt bakslag och en nedläggning sitter ofta i hur snabbt du kan se problemet komma – och hur snabbt du kan ställa om.

Om du vill använda det här caset som en intern väckarklocka: börja smått, men börja nu. Välj en produktionslinje, en flaskhals och en energitung process. Sätt mätetal. Bygg en modell. Lär er.

Frågan att ta med in i 2026 är inte om industrin ska elektrifiera. Den gör den redan. Frågan är vilka som bygger en produktion som klarar nästa störning utan att tappa både lönsamhet och klimatambition.