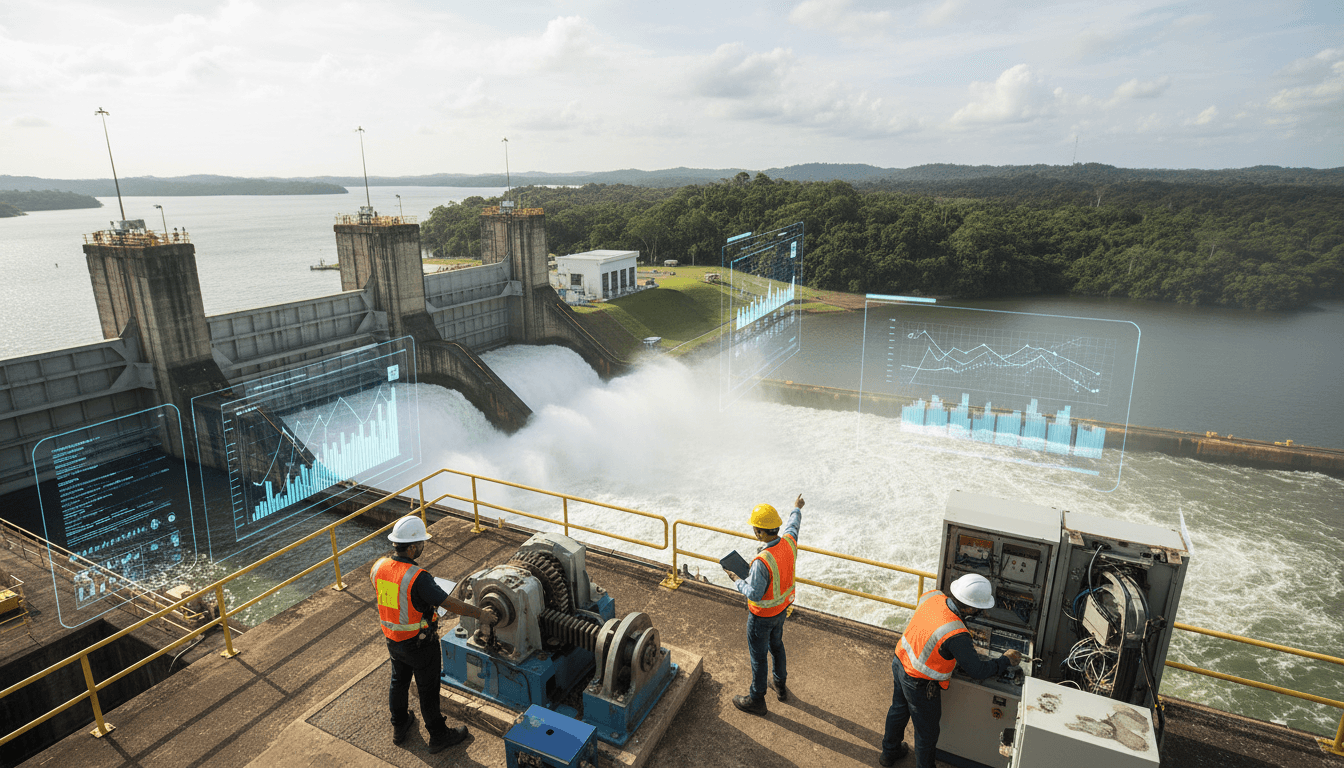

La prueba anual de compuertas en Gatún revela el valor del mantenimiento. Así puede la IA impulsar mantenimiento predictivo y eficiencia logística en Panamá.

IA y mantenimiento del Canal: la prueba en Gatún

El 12/11/2025, el Canal de Panamá hizo algo que casi nadie ve, pero de lo que depende medio planeta: la prueba anual de las 14 compuertas del vertedero de Gatún. No es un evento “de foto”; es una práctica de control previo al periodo de inundaciones, diseñada para comprobar motores, sistemas electromecánicos y componentes críticos que regulan el nivel del agua.

Y aquí va mi postura: la logística marítima se gana o se pierde en el mantenimiento, no en los discursos. Si una compuerta se queda a medias, si un motor se recalienta, si un sensor miente, la cadena se entera rápido: cambios de calado, reprogramación de tránsitos, congestión, costos extra. Por eso esta noticia encaja perfecto en nuestra serie “Cómo la IA Está Transformando la Industria de Logística y Transporte Marítimo en Panamá”: porque hoy la pregunta ya no es si se mantiene la infraestructura, sino cómo se mantiene mejor. Y ahí la IA tiene mucho que aportar.

La prueba anual en Gatún: por qué es un “seguro” para la cadena logística

La prueba anual de compuertas es una verificación operativa para asegurar seguridad, continuidad y control hidráulico. En Gatún, el vertedero actúa como un gran regulador: si sube el nivel del Lago Gatún por lluvias, el sistema debe responder con precisión.

En la práctica, este tipo de ejercicio busca confirmar que:

- Los motores y actuadores responden con la fuerza y velocidad esperadas.

- Los sistemas electromecánicos no presentan fallas intermitentes (las más peligrosas).

- Las compuertas pueden abrirse individualmente o en secuencia, según protocolo.

Esto importa porque el Canal no es solo una vía: es un nodo de un ecosistema más grande (puertos, navieras, agentes, patios, zonas logísticas). Cada minuto de incertidumbre operacional se traduce en decisiones logísticas defensivas: buffers, rutas alternativas, inventario extra, seguros más caros.

“Detrás de cada prueba hay ciencia, tecnología y un equipo humano altamente especializado…” — Ajax Murillo, gerente de Hidrología del Canal de Panamá.

La frase es potente porque describe una realidad: la infraestructura crítica ya es ciencia aplicada. Lo que falta, muchas veces, es conectar esa ciencia con analítica avanzada e IA para anticipar, no solo reaccionar.

El “pilar escondido”: mantenimiento como ventaja competitiva en logística marítima

La eficiencia logística no se sostiene únicamente con capacidad; se sostiene con confiabilidad. En Panamá, donde el Canal y el corredor logístico son parte del argumento país, la confiabilidad opera como una ventaja comercial.

Una estructura centenaria con exigencias modernas

La represa de Gatún se completó en 1914. Eso impresiona, sí. Pero lo más relevante para 2025 es esto: una estructura centenaria puede operar con estándares modernos si se gestiona con disciplina técnica y datos.

Además, la represa no solo regula agua: también alberga una central hidroeléctrica que suministra energía para operar esclusas y equipos del Canal. Traducción logística: agua + energía + control mecánico forman un sistema acoplado. Si optimizas una parte sin entender las dependencias, terminas creando riesgo en otra.

Lo que más cuesta no es la falla: es la incertidumbre

He visto que muchas organizaciones invierten en “arreglar” pero subinvierten en “predecir”. Y en logística, la incertidumbre es más cara que la avería, porque obliga a:

- replanificar ventanas de tránsito,

- renegociar itinerarios,

- ajustar asignación de remolcadores y recursos,

- comunicar cambios a clientes bajo presión.

La prueba anual reduce incertidumbre. Pero puede ir más allá si se convierte en un insumo para modelos de predicción.

Cómo la IA mejora el mantenimiento: de la inspección a la predicción

La IA en mantenimiento no reemplaza a los equipos técnicos; les da “radar”. En infraestructura crítica, el objetivo no es “automatizar por moda”, sino detectar señales débiles antes de que se vuelvan fallas visibles.

1) Mantenimiento predictivo con datos reales (no con corazonadas)

El mantenimiento predictivo usa series de tiempo para estimar probabilidad de falla o degradación. Para un sistema de compuertas, los datos típicos incluyen:

- vibración y temperatura de motores,

- consumo eléctrico (picos, armónicos, cambios de carga),

- tiempos de apertura/cierre (y su variación),

- presión hidráulica (si aplica),

- registros de eventos y alarmas.

Con IA (y buena ingeniería de datos), puedes pasar de “revisamos cada X meses” a “intervenimos cuando los indicadores muestran degradación”. Eso reduce paradas no planificadas y evita reemplazos prematuros.

2) Visión por computadora para inspecciones más consistentes

La visión por computadora estandariza inspecciones visuales: corrosión, fisuras, deformaciones, fugas, alineación. En vez de depender solo de reportes manuales (que son valiosos, pero variables), puedes comparar imágenes en el tiempo y detectar cambios graduales.

Una práctica útil es crear un “gemelo visual” por compuerta:

- misma perspectiva,

- misma iluminación/control,

- misma periodicidad,

- comparación automática con umbrales.

Esto no elimina inspecciones físicas; prioriza dónde mirar primero.

3) Gemelos digitales para simular escenarios de lluvia y operación

Un gemelo digital es un modelo que replica el comportamiento del sistema con datos operativos. En un contexto como el control de inundaciones, permite simular:

- secuencias de apertura de compuertas bajo distintos caudales,

- impacto en niveles del lago,

- restricciones operativas (por mantenimiento, energía, personal, condiciones climáticas).

La ganancia no es “más simulación”, sino decisiones más rápidas y explicables cuando cambia el entorno.

4) IA para coordinación operativa: del taller al itinerario

La logística sufre cuando mantenimiento y operaciones viven en silos. Con IA (y reglas claras), puedes conectar:

- pronósticos de condición (activos) +

- agenda de mantenimiento +

- demanda operacional (tránsitos, recursos, ventanas) +

- restricciones externas (clima, niveles, disponibilidad).

El resultado buscable es simple: menos reprogramación de última hora.

Un plan aterrizado: 90 días para arrancar IA en mantenimiento crítico

La manera más rápida de fracasar es intentar “IA total” desde el día 1. En proyectos de logística marítima, lo que funciona es un piloto pequeño, medible y conectado a una decisión operacional.

Semana 1–2: definir el caso de uso y la métrica

Elige una compuerta o un subconjunto de activos relacionados (motor + control). Define una métrica que importe:

- reducción de fallas inesperadas,

- aumento de disponibilidad,

- disminución de horas de mantenimiento correctivo,

- mejora en el tiempo medio entre fallas (MTBF).

Semana 3–6: ordenar datos (la parte menos glamorosa)

La IA no compensa datos desordenados. Aquí lo mínimo viable:

- inventario de sensores y variables disponibles,

- sincronización temporal (timestamps consistentes),

- registro de mantenimientos y eventos con nomenclatura uniforme,

- tablero básico de calidad de datos.

Semana 7–10: modelo simple, útil y explicable

Antes de redes neuronales complejas, suelen funcionar enfoques prácticos:

- detección de anomalías en consumo eléctrico,

- control estadístico de tiempos de ciclo,

- modelos de degradación por tendencia.

Si el equipo de operaciones no entiende la alerta, la ignora. Explicabilidad primero.

Semana 11–13: integrar alertas al flujo de trabajo

Una alerta que no llega al lugar correcto es decoración. La integración mínima:

- severidad (baja/media/alta),

- recomendación de acción (inspección, lubricación, recalibración),

- evidencia (gráficas simples, comparación histórica).

Preguntas típicas (y respuestas directas) sobre IA en infraestructura marítima

¿La IA sirve si ya hacemos pruebas anuales como la de Gatún?

Sí. La prueba anual confirma que el sistema funciona hoy; la IA ayuda a estimar cómo funcionará mañana. Son capas complementarias: verificación + predicción.

¿Esto es solo para el Canal o también aplica a puertos y operadores logísticos?

Aplica totalmente a:

- grúas pórtico y RTG,

- sistemas de energía y subestaciones,

- bandas transportadoras,

- flotas (remolcadores, equipos de patio),

- infraestructura de frío y bodegas.

Donde haya activos críticos y costos de parada, hay espacio para IA.

¿Qué se necesita para empezar sin “quemar” presupuesto?

Un piloto con tres condiciones:

- dato disponible (aunque no perfecto),

- decisión operacional vinculada (qué haces si hay alerta),

- métrica financiera o de servicio clara.

Lo que viene para Panamá: eficiencia basada en confiabilidad

La prueba anual de compuertas del vertedero de Gatún es una señal clara: la eficiencia del Canal se construye con rigor operacional. Y para 2026, con el calendario logístico acelerado y clientes más sensibles a retrasos, ese rigor debe complementarse con analítica e inteligencia artificial.

Si trabajas en logística, transporte marítimo, puertos o cadena de suministro en Panamá, mi recomendación es concreta: trata el mantenimiento como un producto, con datos, métricas y mejora continua. La IA encaja ahí de forma natural: reduce incertidumbre, prioriza inspecciones y ayuda a coordinar operaciones.

El sector suele hablar de capacidad y tarifas; yo miraría otro indicador: cuánta variación operacional puedes eliminar sin sacrificar seguridad. Esa es la clase de eficiencia que se nota en los resultados… y en la confianza del cliente.

¿Tu organización ya tiene datos de activos (energía, vibración, ciclos, alarmas) pero aún toma decisiones “a ojo”? Ese es el mejor punto de partida para llevar IA al mantenimiento sin complicarse la vida.