Industrieel fermenteren wordt pas echt slim als je niet de bioreactor, maar het micro-organisme verandert – met AI als motor achter ontwerp en processturing.

Waarom slimme bioreactoren beginnen bij het micro-organisme

In Nederlandse fabrieken staan gigantische bioreactoren die dag en nacht draaien om aminozuren, oliën en eiwitten te maken. Achter elk eiwitpoeder en elke fermentatie-gebaseerde smaakstof zit een industriële ‘soep’ van micro-organismen op suiker en zuurstof.

Het probleem: die bioreactoren zijn in de praktijk allesbehalve homogeen. Onderin is de zuurstofconcentratie vaak veel hoger dan bovenin, terwijl de suikerconcentratie juist sterk varieert rond de voedingspunten. Voor micro-organismen voelt zo’n reactor als een achtbaan: de hele tijd van overvloed naar schaarste. Dat kost opbrengst, kwaliteit en stabiliteit.

De meeste bedrijven proberen dit op te lossen door méér techniek in de reactor te stoppen: harder roeren, geavanceerdere beluchting, complexere regelalgoritmen. Ruud Weusthuis (WUR) draait dit om: niet de bioreactor veranderen, maar het micro-organisme slimmer maken. Precies daar wordt het interessant voor iedereen die met AI, slimme landbouw en agri-food productie bezig is.

In deze blog laten we zien:

- waarom traditionele schaalvergroting in bioprocessen tegen zijn grenzen aanloopt;

- hoe het aanpassen van micro-organismen aan dynamische condities werkt;

- hoe AI een sleutelrol kan spelen bij ontwerp, optimalisatie en opschaling;

- wat dit concreet kan betekenen voor Nederlandse agri-food en precisiefermentatie.

Het kernprobleem: bioreactoren zijn nooit echt homogeen

In theorie is een bioreactor één mooi gemengde tank. In de praktijk ontstaan er sterke gradiënten:

- zuurstof hoog onderin, laag bovenin;

- suiker hoog bij de voedingsinlaat, bijna nul verderop;

- lokaal temperatuur- en pH-verschillen.

Voor een cel ziet dat er zo uit:

- een paar seconden in een zone met suiker- en zuurstofovervloed (groene / rode toestand, veel groei);

- daarna tientallen seconden in een ‘arme’ zone met weinig voeding (blauwe toestand, stress);

- vervolgens weer terug naar overvloed.

Die voortdurende wisseling zorgt voor:

- lagere opbrengst (cellen schakelen heen en weer tussen groei-, stress- en productie‑modus);

- variabele productkwaliteit (bijv. andere bijproducten, andere eiwitvouwing);

- moeilijk schaalbare processen (wat in een 5 liter labreactor werkt, valt uit elkaar in een 100 m³ tank).

De klassieke reactie van procesingenieurs:

- grotere roerwerken;

- slimmere beluchting;

- meer meetpunten en regelkringen.

Dat helpt, maar lost het fundamentele probleem niet op: grootschalige bioreactoren blíjven heterogeen.

De omkering: verander het micro-organisme, niet de tank

De aanpak van Ruud Weusthuis is radicaal simpel: als je de omgeving niet perfect homogeen krijgt, maak dan micro-organismen die goed presteren óndanks die schommelingen.

"Ik wil de micro-organismen zo aanpassen dat ze specifiek reageren op verschillende zuurstof- en suikerconcentraties, zodat de verschillen verdwijnen."

Concreet richt zijn NWO-project zich op twee werkpaarden van de biotechnologie:

- bakkersgist (Saccharomyces cerevisiae)

- E. coli

Het idee is om het DNA van deze organismen zo te wijzigen dat ze:

- bij hoge suiker geen ‘overdrive’ draaien met veel afvalproducten;

- bij lage suiker niet direct in paniekstand gaan en de productie stilleggen;

- bij variërende zuurstofniveaus tóch stabiel de gewenste eiwitten of metabolieten blijven maken.

Dit gebeurt via gerichte aanpassingen van regulerende eiwitten: sensoren en schakelaars in de cel die bepalen hoe de stofwisseling reageert op voeding en zuurstof. Hoe dat technisch precies werkt, is nog vertrouwelijk omdat het mogelijk tot een patent leidt. Maar het principe is helder:

In plaats van de omgeving naar het ideale micro-organisme te vormen, vorm je het micro-organisme naar de realistische omgeving.

Voor procesoperators en R&D-managers in agri-food betekent dit: je krijgt organismen die robuuster zijn, minder gevoelig voor fluctuaties en dus beter opschaalbaar.

Waar past AI in dit verhaal? Veel centraler dan je denkt

Dit blog hoort in de serie AI voor Nederlandse Agri-Food: Slimme Landbouw. Het project van Weusthuis lijkt op het eerste gezicht vooral moleculaire biologie, maar AI is hier een stille motor op de achtergrond – en een enorme kans voor bedrijven.

1. AI voor eiwit- en route-ontwerp

De groep van Max Fürst (RUG) richt zich op het ontwerp van de eiwitten die het ‘gedrag’ van de cel sturen. Daar is AI inmiddels onmisbaar:

- Protein design met AI-modellen: op basis van sequenties en 3D-structuren voorspellen welke mutaties leiden tot een rustigere, stabielere respons op schommelende voeding.

- Metabolic pathway modelling: met machine learning simuleren hoe veranderingen in regulatie uitpakken voor fluxen door het metabolisme, groei en productvorming.

Voor Nederlandse fermentatiebedrijven geldt: wie nu al data verzamelt over opbrengsten, bijproducten en procescondities, kan die datasets in de toekomst inzetten om AI-gestuurde strain engineering te versnellen.

2. Digitale tweelingen van bioreactoren

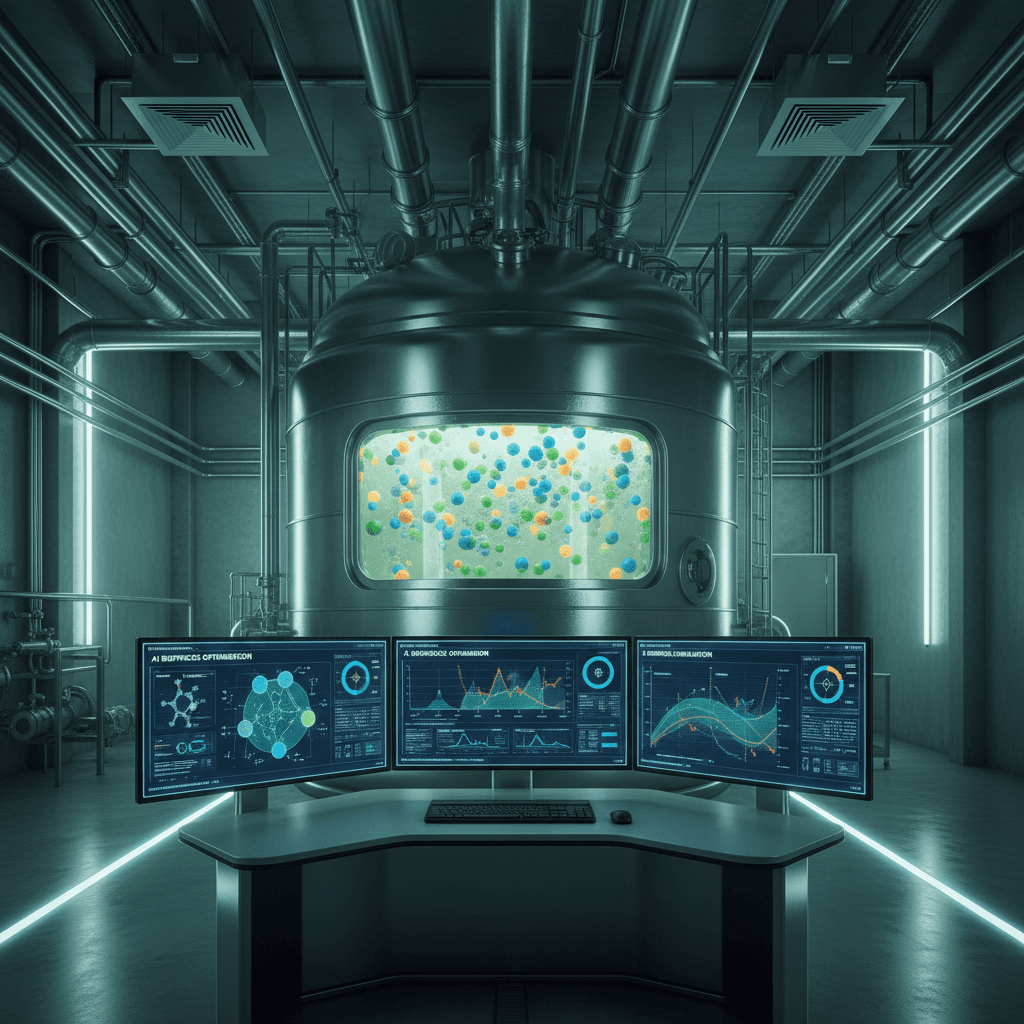

Aan de TU Delft werkt Cees Haringa met een postdoc aan bioreactoronderzoek. De visualisatie met rode en blauwe bolletjes (cellen met veel vs. weinig suikerreserves) is feitelijk al een digitale twin in het klein:

- CFD-modellen (Computational Fluid Dynamics) beschrijven stroming, menging en gradiënten;

- agent-based modellen volgen individuele ‘cellen’ door de reactor;

- AI-modellen kunnen op zulke simulaties getraind worden om snel voorspellingen te doen zonder telkens dure CFD-runs.

Dit sluit naadloos aan bij de bredere AI‑trend in de agri-food sector:

- digitale tweelingen van koeienstallen, kassen, of zelfs complete boerderijen;

- realtime optimalisatie op basis van sensordata.

Een AI-gevoede digitale twin van een bioreactor kan bijvoorbeeld antwoord geven op vragen als:

- Wat gebeurt er met de opbrengst als ik de voedingsstrategie +10% aanpas?

- Hoe lang verblijven cellen gemiddeld in voedselrijke vs. voedselarme zones?

- Welk type micro-organisme (snel reagerend, traag reagerend, buffercel) past het beste bij dit menggedrag?

3. Procesbesturing: AI bovenop klassieke regeltechniek

Zelfs als je micro-organismen robuuster maakt, blijft procesbesturing cruciaal. Hier kan AI zorgen voor:

- Voorspellende regeling (predictive control): AI-modellen voorspellen pieken en dalen in zuurstof- en suikerverbruik en sturen beluchting en voeding vooruitlopend bij.

- Anomaliedetectie: afwijkende patronen in pH, off-gas, redox of biomassagroei worden vroegtijdig gespot, nog vóór kwaliteitsverlies zichtbaar wordt.

- Optimalisatie op meerdere doelen tegelijk: niet alleen maximale opbrengst, maar ook minimale energiekosten, minimale CO₂‑footprint en constante productkwaliteit.

Voor een Nederlandse eiwitingrediëntenfabriek maakt dat het verschil tussen:

- een proces dat “meestal wel goed gaat”,

- en een proces dat dagelijks actief wordt bijgestuurd naar het optimum, met data als ruggengraat.

Wat betekent dit voor de Nederlandse agri-food keten?

Deze benadering raakt direct aan thema’s als precisiefermentatie, alternatieve eiwitten en circulaire grondstoffen – precies de agenda van de Nederlandse agri-food sector richting 2030.

Robuuste fermentatie voor nieuwe eiwitten

De vraag naar microbiële eiwitten, single-cell protein en gefermenteerde vetten groeit snel. Maar veel pilots stranden bij opschaling:

- opbrengst valt terug in grote tanks;

- batch-to-batch variatie maakt klanten zenuwachtig;

- kosten per kilo blijven hoger dan begroot.

Door micro-organismen te ontwerpen die goed omgaan met reactorgradiënten, wordt de stap van demo‑schaal naar full scale realistischer. Dat is relevant voor:

- start-ups in Foodvalley die nieuwe eiwitten ontwikkelen;

- zuivel- en feedbedrijven die fermentatie als tweede poot willen uitbouwen;

- coöperaties die reststromen (bijv. wei, bietenpulp) via fermentatie willen verwaarden.

Slimme landbouw is óók slimme verwerking

In de serie over AI voor Slimme Landbouw draait veel om het primaire bedrijf: perceelsdata, drones, ziekdetectie in gewassen. Maar de verwerking na de oogst is minstens zo bepalend voor marge en duurzaamheid.

Hier past de aanpak van Weusthuis perfect in de bredere beweging:

- AI‑modellen voorspellen oogstvolumes en samenstelling;

- fermentatieprocessen worden daarop dynamisch ingesteld (bijv. hogere C/N‑ratio, andere voedingsstrategie);

- robuuste micro-organismen vangen de onvermijdelijke variatie in grondstofkwaliteit op.

Het resultaat is een doorlopende keten van datagestuurde beslissingen: van bodem tot bioreactor.

Hoe kun je hier als bedrijf nu al op voorsorteren?

Je hoeft geen universiteit te zijn om met deze ontwikkeling mee te bewegen. Drie praktische stappen:

1. Verzamel en structureer je procesdata

Zonder data geen AI, en zonder AI geen slimme koppeling tussen micro-organisme en bioreactor. Begin met:

- hoge-resolutie logging van zuurstof, pH, temperatuur, agitatie, voeding, off-gas;

- uniforme naamgeving van variabelen en batches;

- koppeling van procesdata aan kwaliteitsdata (opbrengst, bijproducten, sensorische scores).

Bedrijven die dit nu op orde brengen, hebben straks een goudmijn aan trainingsdata voor eigen of gedeelde AI‑modellen.

2. Denk in digitale tweelingen

Ook met beperkte middelen kun je al een “light” digitale twin bouwen:

- start met eenvoudige mengmodellen van de reactor (verblijftijdverdelingen, dode zones);

- link dat aan je huidige procesdata;

- gebruik machine learning om relaties te vinden tussen instellingen (roerwerk, voeding) en kwaliteitsuitkomsten.

Zo’n eerste twin hoeft niet perfect te zijn. Het gaat erom dat je denkt en werkt in scenario’s in plaats van in trial‑and‑error.

3. Zoek de samenwerking op

Het NWO‑project van WUR, RUG en TU Delft laat zien hoe krachtig consortia kunnen zijn: academische kennis, industriële faciliteiten en gedeelde risico’s.

Voor mkb en coöperaties in de agri-food geldt:

- sluit je aan bij bestaande publiek‑private samenwerkingen;

- gebruik testfaciliteiten (bijv. pilot plants, open labs) om je processen te valideren;

- kijk of je reststromen, data of cases kunt inbrengen.

Wie nu aan tafel zit, bepaalt straks mee hoe standaard-micro-organismen voor industriële fermentatie eruit gaan zien.

Vooruitblik: AI-ontworpen micro-organismen in standaardreactoren

De richting is duidelijk: in plaats van steeds complexere bioreactoren te bouwen, gaan we toe naar slimme micro-organismen in relatief standaard hardware, aangestuurd door AI‑gedreven procesbesturing.

Dat heeft een paar grote voordelen:

- lagere CAPEX (eenvoudiger reactorsysteem);

- hogere flexibiliteit (zelfde hardware voor meerdere producten);

- betere schaalbaarheid (minder verrassingen bij opschaling);

- sneller inspelen op marktvraag naar nieuwe eiwitten en ingrediënten.

Voor de bredere beweging AI voor Nederlandse Agri-Food: Slimme Landbouw betekent dit dat digitalisering niet stopt bij het hek van de boerderij. Het gaat om een geïntegreerd systeem waarin:

- AI de variatie in het veld begrijpt;

- slimme processen in de fabriek die variatie absorberen;

- en micro-organismen zélf worden ontworpen met die realiteit in het achterhoofd.

De vraag is niet of dit gebeurt, maar hoe snel en wie vooroploopt. De bedrijven die nu investeren in data, AI en samenwerking rond fermentatie, zetten zichzelf neer als de volgende generatie “slimme landbouw én slimme verwerking”.

Wil je concreet weten wat dit soort microbiële innovaties voor jouw fermentatieproces kan betekenen? Dan is dit hét moment om intern de vraag te stellen:

Zijn wij onze bioreactor aan het oplappen, of zijn we klaar om straks met slimmere micro-organismen te werken?