分断とローカル化が進む今、CLOとAIの連携がサプライチェーン改革の要。中小製造業でも実践できる導入順と改善ポイントを解説。

CLO×AIで強くなるサプライチェーン改革の実践ポイント

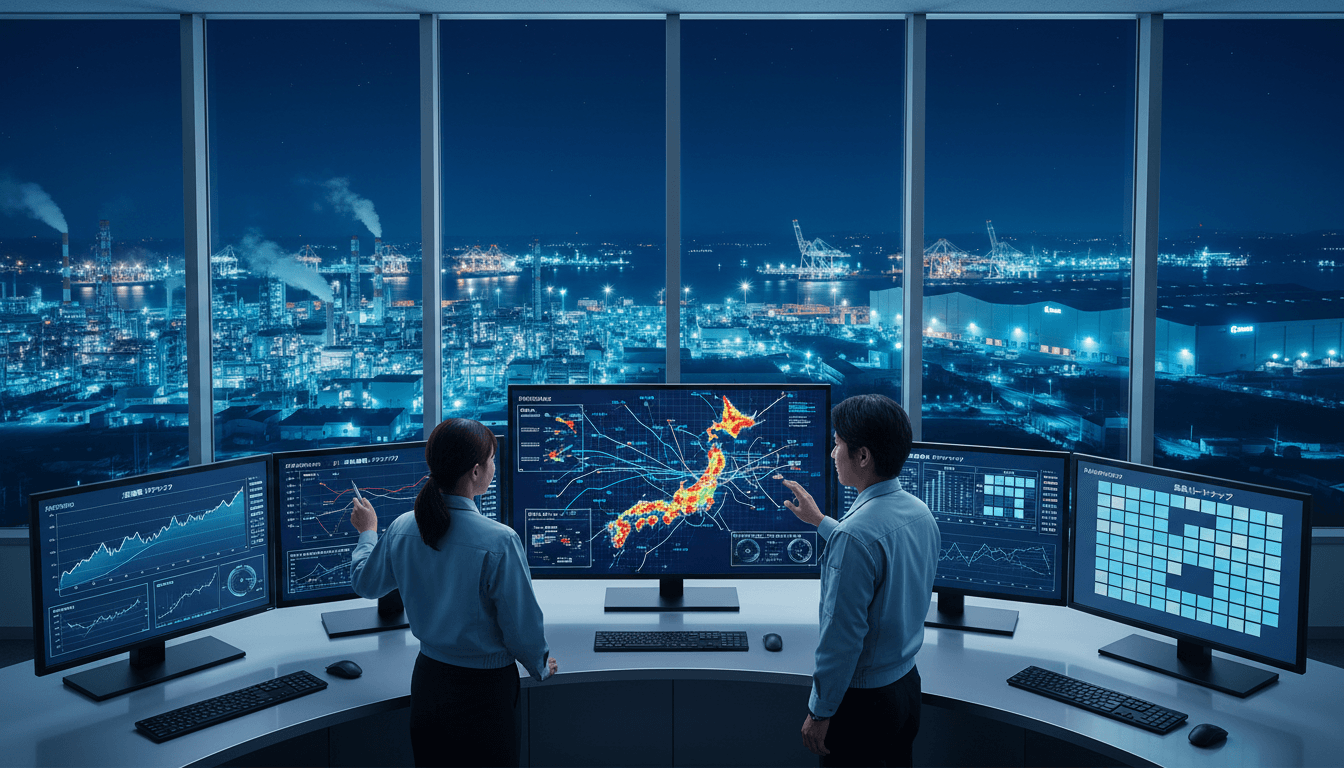

貿易が伸び続ける時代は、いったん終わりました。世界は「最安の場所で作って、最速で運ぶ」から、「分断に備えて、近くで作って、止まらないように運ぶ」へ軸足を移しています。2025年末のいま、製造業の現場で起きているのは、調達先の再編・在庫の持ち方の見直し・物流キャパの取り合い——そして意思決定の遅れによる機会損失です。

ここで存在感が増しているのが**CLO(Chief Logistics Officer/物流・サプライチェーンの統括責任者)**です。CLOは「物流担当の偉い人」ではありません。調達・生産・在庫・輸配送・リスク・CO2・コストを、経営の優先順位で束ねて意思決定する役割です。

そして現実的な話、CLOの仕事量は人力では回りません。だからこそ、AIが“見える化の次”を担う。本稿では、分断とローカル化が進む環境で、CLOが何を見て、どこからAIを入れると効果が出るのかを、中小製造業にも落とし込める形で整理します(シリーズ「中小企業を成長させるAIの力」の一編です)。

なぜ今CLOなのか:ローカル化で増える「意思決定の回数」

結論から言うと、ローカル化が進むほどサプライチェーンは複雑になり、経営判断の回数が増えるからです。

従来のグローバル最適は、ある意味シンプルでした。主要調達先・主要輸送ルート・主要工場が固定され、コスト最小化の設計が効きました。一方で現在は、政治・規制・関税・制裁・港湾混雑・災害・為替などが、意思決定を頻繁に揺らします。選択肢が増えるほど、社内調整も増え、判断が遅れます。

ローランド・ベルガーの指摘にもある通り、グローバル化の伸びは鈍化し、地域に閉じる力が強まっています。アジアに限っても、

- 階層構造(高付加価値は日欧米・日韓、量産は中国・ASEANなど)

- 多極的競争(強者一社に集約されにくい)

- 政治的対立による分断リスク

が同時に存在し、これまでの「慣れたやり方」が通用しにくい。

この状況でCLOがいないと何が起きるか。典型例は、

- 調達が“安さ”で決める

- 生産が“稼働率”で決める

- 物流が“運賃”で決める

という部分最適の衝突です。結果、緊急輸送が増え、在庫が膨らみ、欠品が起き、利益が消えます。CLOはこの衝突を止め、全体最適のルールを作ります。

分断と複線化のリアル:強いサプライチェーンは「集中しない」

強いサプライチェーンの要点は、ひと言でいえば集中しない設計です。

記事でも触れられている通り、機能分担を進める一方で、特定国への依存を下げるために**複数化(マルチソーシング/マルチルート)**を組み合わせるのが現実解です。

まず押さえるべき2つの設計原則

1つ目は、調達・生産・物流の「代替可能性」を作ること。たとえば「同一部品を2社から買う」だけではなく、

- 代替材の承認(設計変更・品質保証の手順を含む)

- 金型・治工具の二重化、移管の手順化

- 輸送モード切替(海上→航空、トラック→鉄道など)

までを“事前に”整備して初めて、止まりにくくなります。

2つ目は、戦略的自立性です。これは「日本でしか作れないもの」を増やすという単純な話ではありません。

- 供給が止まると売上が止まる「クリティカル部材」を特定

- その部材について、内製・国内調達・地域分散の選択肢を持つ

この“交渉のカード”がある企業は、調達条件の悪化や突発の規制変更に強い。CLOは、そのカードをどこに作るかを決める役割です。

ここからが本題:CLOの仕事をAIが肩代わりする領域

AIが効くのは「データが多いから」ではありません。意思決定が繰り返される領域で、一定のルールと予測が効くからです。

CLOの現場で、AIを入れる価値が高い領域を4つに絞ります。

1) 需要予測×在庫最適:安全在庫を“経験”から“計算”へ

ローカル化や複線化を進めるほど、SKUや拠点、リードタイムの組み合わせが増えます。すると安全在庫は、担当者の勘だと過剰になりがちです。

AI需要予測(季節性、販促、得意先の発注周期、納期遵守率などを加味)をベースに、

- 欠品コスト

- 在庫金利(資金拘束)

- 保管・廃棄コスト

を織り込んだ在庫方針を作ると、「何となく多め」が減ります。中小企業でも、まずは上位20品目から始めれば十分に回ります。

2) 調達リスクの早期検知:ニュースではなく“自社の影響度”で警戒

分断時代は「起きてから騒ぐ」では遅い。AIは外部情報(取引先の納期遅延、出荷実績、物流遅延、為替変動、港湾混雑など)を組み合わせて、

- どの部材が

- 何日後に

- どの製品の欠品につながるか

を先に出せます。

ポイントは、アラートを増やさないこと。CLOが欲しいのはニュースの洪水ではなく、自社の損益に効く優先順位です。

3) 物流最適:運賃交渉より先に、積載率とリードタイムを整える

物流コストは「運賃」だけで決まりません。むしろ中小製造業では、

- 積載率が低い

- 便がバラける

- 梱包形態が過剰

- 出荷カットオフが現場都合

でコストが膨らむことが多い。

AI(最適化アルゴリズム)で、出荷計画・配車・積み合わせ・配送ルートを調整すると、運賃単価に手を入れなくても改善余地が出ます。ここはCLOが主導しやすい領域です。

4) S&OPの高速化:月次会議を“意思決定の場”に戻す

S&OP(販売・生産・在庫の統合計画)は、多くの会社で「数字合わせ会議」になりがちです。AIシミュレーションを入れると、会議は変わります。

- ケースA:調達遅延が2週間伸びたら?

- ケースB:一部を国内調達に切り替えたら?

- ケースC:第二拠点で増産したら?

を事前に回し、会議は“選ぶだけ”にする。CLOは、この意思決定の型を作る責任者になります。

中小製造業が失敗しない導入順:まずは「見える化」より「困っている順」

結論は、スモールスタートは“データ整備”ではなく“現場の痛み”からです。見える化から入ると、きれいなダッシュボードができて終わりがちです。

私が現場でおすすめする導入順は次の通りです。

- 欠品・納期遅延の原因を3カテゴリに分ける(需要ブレ/調達遅延/段取り・物流)

- 影響が大きいカテゴリに、AIを一点投入する(例:需要予測 or 納期遅延予測)

- 成果指標を1つに絞る(例:欠品件数、緊急輸送回数、在庫回転)

- 当たったら横展開(品目→拠点→全社)

成果指標は「現金」に近いものを選ぶ

LEADSを狙う記事なので正直に言います。AIプロジェクトは、成果指標がふわっとすると止まります。

- 在庫金額(前年差、回転率)

- 緊急輸送の回数・費用

- 納期遵守率(OTD)

- 欠品による失注額(推計でも良い)

このあたりはCFOや社長に説明しやすい。CLOが旗を振るなら、なおさらです。

現場でよくあるQ&A:CLOとAIの“次の一手”

Q1. CLOは大企業の話では?中小企業でも必要?

必要です。役職名は不要でも、物流・調達・生産の意思決定を束ねる責任者は必要です。兼務でも構いませんが、「誰が最終判断するか」を固定しないと、分断時代は遅れます。

Q2. データが整っていないとAIは無理?

“全社のデータ基盤が完成してから”だと永遠に始まりません。まずは、

- 受注・出荷

- 在庫

- 購買発注・入荷

の3点が月次でも揃えば、効果が出るテーマはあります。完璧より前進です。

Q3. まず何のツールを買うべき?

ツールより先に、**意思決定の型(誰が、何を、いつ決めるか)**を決めるべきです。型がない会社は、高機能ツールほど使い切れません。

2026年に向けて:CLOは「止めない」から「増やす」へ

分断とローカル化の時代、CLOの第一ミッションは“止めない”ことです。複線化、代替可能性、リスク検知で、供給の途切れを抑える。

ただ、守りだけでは成長しません。シリーズ「中小企業を成長させるAIの力」で一貫して伝えたいのはここです。AIはコスト削減ツールで終わらせない方がいい。需要の変化を先読みし、供給制約の中でも「取れる受注を取り切る」状態を作れた企業は、同じ設備でも売上を伸ばせます。

次の一手はシンプルです。自社のサプライチェーンを「一国集中」「一社依存」「一ルート依存」のどれが一番強いか棚卸しし、CLO機能(役割)を定義する。その上で、AIを“最も痛い場所”に当てる。

あなたの会社は、止めない設計になっていますか。それとも、止まってから考える設計のままでしょうか。