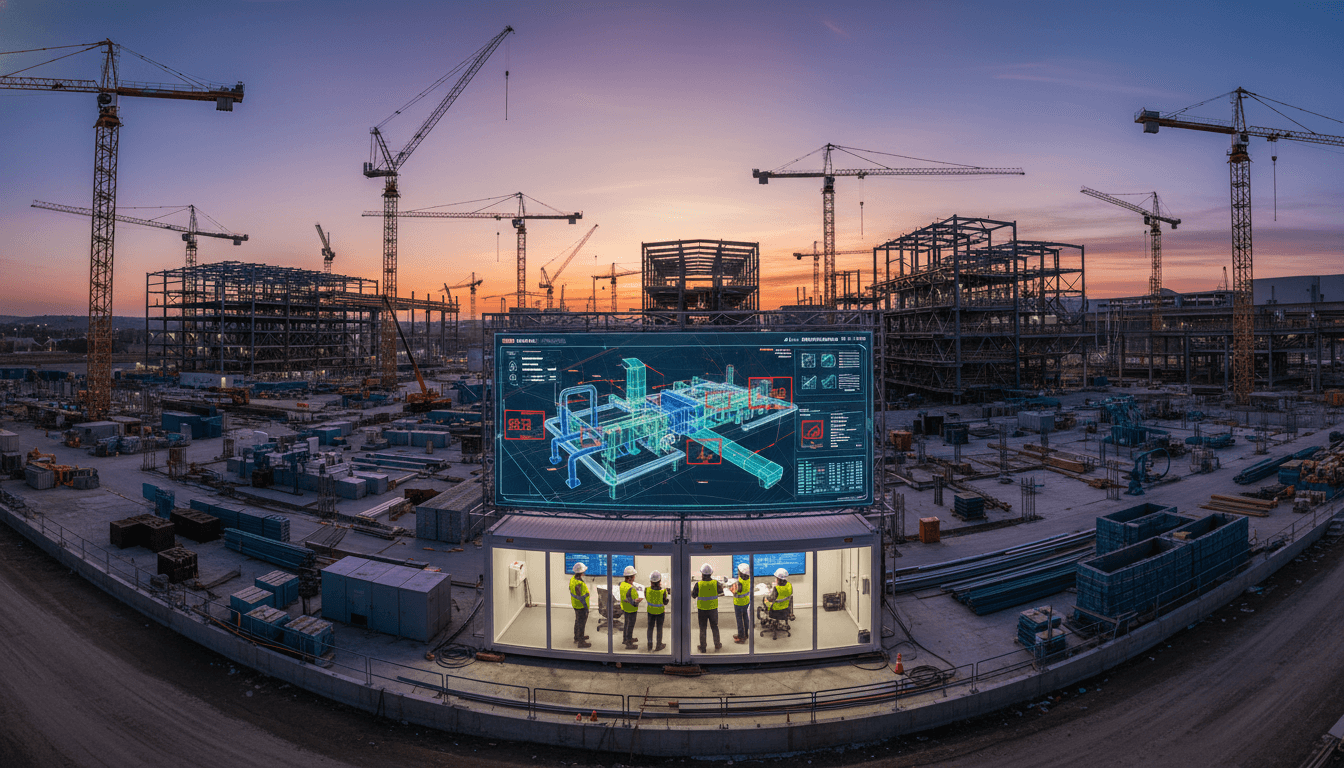

Foxconnらの米国大型投資を題材に、工場建設プロジェクトでAIをどう使えば生産性と安全性を高められるかを、現場目線で整理します。

米国で進む製造拠点ラッシュは「AI前提の現場づくり」の好機

ここ数年、米国では製造業の国内回帰が一気に加速しています。2025/12/16に報じられたニュースでも、Foxconn、Anthro Energy、Swire Coca-Cola、Bad Boy Mowers などが相次いで数百億〜数千億円規模の設備投資を発表しました。

共通しているのは、巨大な新工場=長期かつ高難度の建設プロジェクトだということ。そして Foxconn の計画に象徴されるように、「工場そのものがAI・ロボティクス前提」で設計されている点です。

これは日本のゼネコンやサブコンにとっても他人事ではありません。国内外の製造拠点やデータセンター案件では、BIMとAIを組み合わせた高度な工程管理・安全管理が当たり前になりつつあります。この記事では、米国の最新投資事例をたたき台にしながら、

- 何が現場にとって複雑さを増しているのか

- その複雑さに、AIがどう効くのか

- これから大規模案件に臨む日本の建設会社は、何からAI導入を始めるべきか

を、現場目線で整理します。

1. 4つの大型投資が示す「次世代工場プロジェクト」のリアル

最初に、ニュースで報じられた4案件をざっくり整理しておきます。どれも、AIを組み込んだ建設プロジェクト管理と相性が良い典型例です。

Swire Coca-Cola:47.5億ドル規模の飲料工場(コロラド州)

- 投資額:約4.75億ドル(約700億円規模)

- 延床:約58,000㎡(620,000 sq ft)

- 創出雇用:製造170人+建設・設備工事 約1,190人

- 既存90年超のデンバー工場を統合し、新しいLEED Gold認証取得施設へ

ポイント:

- 90年物の老朽工場から最新の省エネ・自動化工場への「総入れ替え」

- 数十ブランド・230種以上のラインを抱えるため、配管・電気・搬送・衛生設備が極めて複雑

- サステナビリティ認証(LEED Gold)対応で、環境性能とCO2排出の見える化が必須

Foxconn:AI&ロボティクス前提の「未来工場」(ケンタッキー州)

- 投資額:約1.73億ドル

- 延床:約32,500㎡(350,000 sq ft)

- 創出雇用:180人

- AIとロボットを設計〜組立〜物流の全工程に導入する「Factory of the Future」

ポイント:

- 設備レイアウトが高度に自動化されるため、建設段階からデジタルツイン前提の設計が有利

- 「Made in America」方針の象徴案件として、遅延や事故は許されない

Anthro Energy:25GWhのバッテリー材料工場(ケンタッキー州)

- 投資額:約1.42億ドル

- 生産能力:25GWh相当、電解液12,000トン/年

- 創出雇用:製造110人+建設390人

- EV・防衛・民生機器向けのリチウムイオン電池用先端電解液

ポイント:

- 化学プラント型で危険物・高価値材料を扱うため、安全管理と品質トレーサビリティが最重要

- 米エネルギー省からの補助金、IRA税額控除など公的支援が厚く、コンプライアンス要求も高い

Bad Boy Mowers:トラクター組立工場(アラバマ州)

- 投資額:約1,050万ドル

- 年間能力:約9,000台のトラクター

- 創出雇用:50人

- 既存のランジェリー物流施設を改修し、トラクター組立工場に転用

ポイント:

- 既存施設改修ならではの短工期・低コスト要求

- 地場の中小案件に近く、日本の地方工場リノベにもよく似たスケール

4案件に共通しているのは、

- 工期がタイトで、かつ設計変更リスクが高いこと

- プロジェクト期間中の関係者が多く、情報連携が難しいこと

- 安全・環境・品質(特に電池・化学領域)の要件が厳しいこと

であり、これはそのまま日本の大型工場・倉庫・データセンター案件にも当てはまります。

2. なぜ今、「AI前提の現場づくり」が現実的になったのか

こうした大型製造施設の建設は、従来は「経験値と人海戦術」で乗り切ってきました。ただ、現状の人手不足と案件の複雑さを考えると、それだけでは持たなくなっています。

ここ数年で状況が変わった理由はシンプルです。

- 現場の写真・動画・ドローン画像を自動解析する画像認識AIが実用レベルになった

- BIMモデルや工程表データを解析して、遅延リスクや工程衝突を予測するAIが登場した

- クラウドとモバイル端末の普及で、現場と本社がリアルタイムに情報共有できるようになった

つまり、Foxconn が「AIとロボティクスで工場を動かす」なら、日本の建設会社は「AIで工場建設プロジェクトを動かす」という発想を持たないと、同じ土俵に立てない状態になりつつあります。

3. AIは大型工場プロジェクトのどこに効くのか

ここからは「建設業界のAI導入ガイド:生産性向上と安全管理」シリーズらしく、具体的な活用ポイントを整理します。米国の事例をヒントに、日本のゼネコン・サブコンが即実践しやすい領域を優先しました。

3-1. 画像認識AIによる安全監視・進捗管理

大型工場現場では、重機、人、仮設材、配管、ケーブル…とにかくモノと人が多い。そこで効いてくるのがカメラ+画像認識AIです。

代表的なユースケース

- ヘルメット・安全帯の未着用検知

- 高所作業車・重機の接触リスク検知

- 立入禁止エリアへの侵入検知

- 日々の写真・動画からの出来高・進捗の自動計測

Foxconn のようなAI工場案件でなくとも、これらはすでに日本でも実証段階を超えています。ポイントは、

- 監視カメラやウェアラブルカメラの映像をクラウドに集約

- AIがリアルタイムで異常検知し、LINEや専用アプリで即アラート

- 同じ映像データを、工程・出来高の自動把握にも再利用

といった「一粒で二度おいしいデータ活用」を設計時から考えておくことです。

3-2. BIM×AIで工程管理を“人の勘”から脱却

Swire Coca-Cola や Anthro Energy のように、配管・ダクト・設備が複雑な工場では、BIM+AIの工程管理が効果的です。

具体的には:

- BIMモデルと工程表(4D/5D BIM)を連携

- AIが、過去案件や類似プロジェクトと比較して

- 工程の“詰まり”やリスク日程

- 同時施工による衝突(人・資機材・スペース) をシミュレーション

- 週次の進捗データを取り込み、AIが

- 「このままだと◯月◯日に遅延発生」

- 「◯◯業種の増員 or 施工手順変更が必要」 といった提案を出す

経験豊富な現場所長の感覚と、AIの予測結果が一致するか・ズレるかを議論することで、判断の質が上がるのが実際の現場での感触です。

3-3. 熟練技術のデジタル継承

Anthro Energy のような化学プラント案件や、LEED対応の高性能工場では、「あの人にしかわからない段取り・勘所」がどうしても発生します。

ここにAIを絡めると、属人的なノウハウを“検索可能な形”で残せるようになります。

やり方の一例:

- 施工計画書、検査記録、トラブル報告書をすべてデジタル化

- 過去案件のBIMモデル・工程表と紐づけてクラウドに蓄積

- AIが「◯◯工法×△△設備×□□条件」の類似ケースを瞬時に検索

- 先輩所長クラスが残したコメントや注意点も一緒に提示

結果として、若手・中堅の現場監督でも、過去のベテラン集団の知恵を“借りながら”判断できるようになります。人手不足の中でも品質と安全レベルを保つには、この「デジタル継承」は避けて通れません。

3-4. 安全管理の“最後の1マイル”もAIで詰める

Bad Boy Mowers のような既存施設改修プロジェクトは、短工期で夜間作業も増えがちです。こうした現場ほど、「あと一歩」で事故につながるヒヤリハットが多発します。

AIは、この“最後の1マイル”にも使えます。

- 作業員の動線データ(ビーコン・スマホ)を匿名で収集

- ヒヤリハット報告と組み合わせて、危険度の高いエリアや時間帯を可視化

- ダッシュボードで「この1週間でリスクが上がっている階・エリア」を自動表示

所長や安全担当が、勘だけに頼らずにパトロール重点箇所を決められるようになると、安全対策の打ち手も具体的になります。

4. 実際にAI導入を進めるときのステップ

「AI活用の絵」は描けても、現実にはどこから手を付けるかで悩むケースが多いです。大型工場プロジェクトを想定した、シンプルなステップを整理します。

ステップ1:案件選定 – “見せ場”をつくれる現場を選ぶ

- Foxconn級の巨大案件でなくてもよいが、

- 工程が半年以上

- 協力会社が多い

- 安全・品質要求が高い といった、複雑さのある現場を1〜2件選ぶ

- 経験豊富で前向きな所長をアサインし、「AI実証現場」として社内で位置付ける

ステップ2:テーマを絞る – 3つのうち1つから

最初から全部盛りにしないほうがうまくいきます。

- 画像認識AIによる安全監視

- BIM×AIによる工程リスク予測

- 文書・ナレッジのAI検索(熟練技術の継承)

この中から1テーマを選び、KPIを決めるのが現実的です。例えば、

- 安全監視なら「重大災害ゼロ」「KY提出率◯%→◯%」

- 工程なら「計画との差異◯%以内」「手戻り件数◯%削減」

のように、数字で追える指標にしておくと、経営層への説明もしやすくなります。

ステップ3:現場フローをAIに合わせて“少しだけ”変える

AI導入がうまくいかないパターンの多くは、「現場のやり方はそのままに、AIだけ乗せようとする」ケースです。

- 日報フォーマットをAIが読みやすい形に見直す

- 現場写真の撮り方(位置情報・角度・頻度)をルール化する

- 週次の定例会で、AIのレポートを必ず1回は議題に入れる

といった“少しの変更”をセットで設計しておくと、現場への定着が早くなります。

5. これからの大型工場案件で、AIを味方につけるために

米国の Foxconn や Anthro Energy の投資ラッシュは、設備・人材・データが一体となった次世代工場へのシフトを象徴しています。その建設プロジェクトもまた、AIとBIMを前提にした「スマート現場」でなければ、コスト・工期・安全の面で勝負にならなくなります。

日本の建設会社にとっても、これは脅威というよりチャンスです。今から、

- 画像認識による安全監視

- BIMとAIを組み合わせた工程管理

- 熟練技術のデジタル継承

といったテーマに取り組んでおけば、国内案件はもちろん、海外の製造拠点プロジェクトでも**「AI前提の現場づくりができるパートナー」**として評価されます。

このシリーズでは今後も、具体的なツール例や導入ステップ、失敗しがちなポイントも含めて掘り下げていきます。自社の次の大型案件を思い浮かべながら、

「このプロジェクトの、どの部分ならAIに任せられるだろうか?」

という視点で、一つずつ現場にフィットしたAI活用を組み込んでみてください。