ウォルマートの3Dプリント建設事例を軸に、AI×3Dプリントが建設現場の生産性と安全管理をどう変えるか、日本の建設会社向けに整理。

小規模4人チーム・7日間で5,000平方フィート

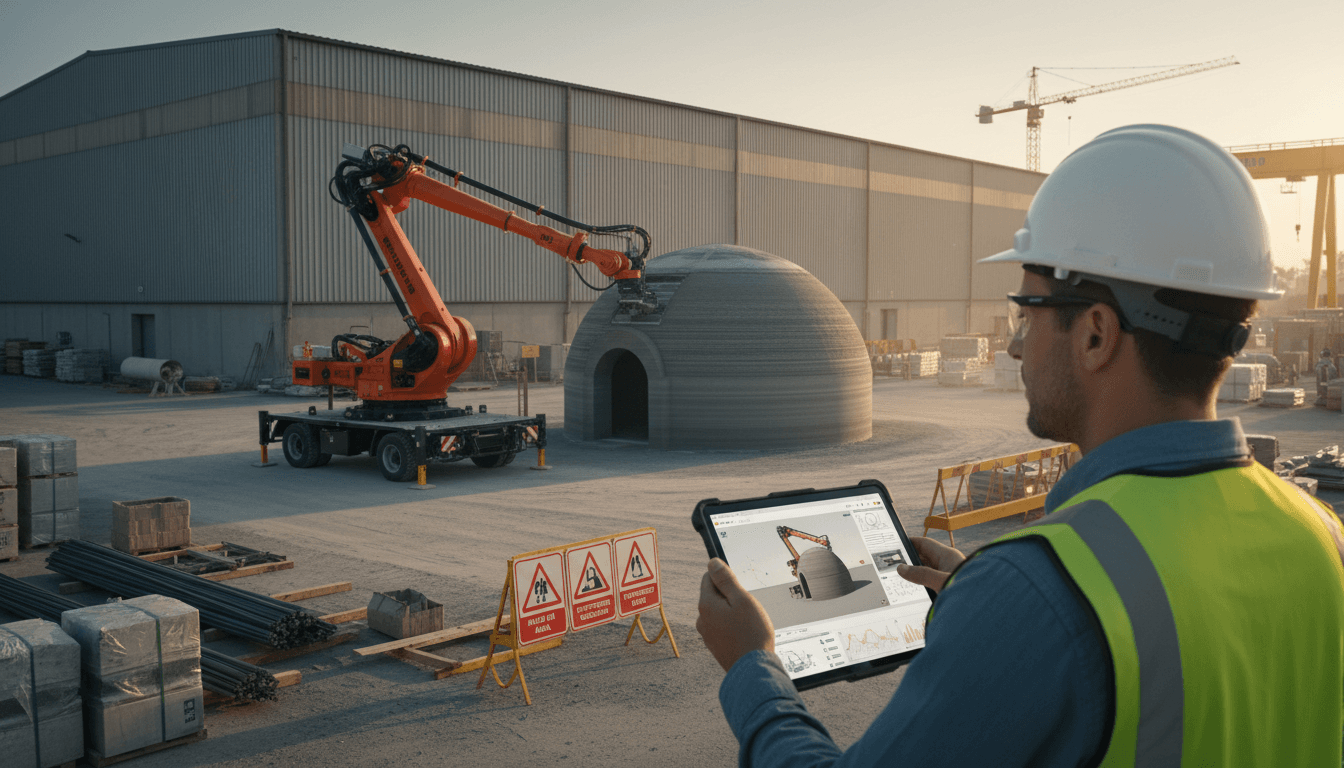

アメリカ南部のウォルマート店舗で、わずか4人のチームが2台のロボットを動かし、約465㎡(5,000平方フィート)の増築棟を7日間で立ち上げた——。

2025年12月に報じられたウォルマートとAlquist 3Dの提携は、「3Dプリンターで建物を造る」という話以上の意味を持っています。建設ロボット、専用コンクリート、そして今後AIが組み合わさることで、工程管理・品質・安全管理のあり方そのものが変わることを示す好例だからです。

この記事では、このウォルマート事例をたたき台にしながら、日本の建設会社・ゼネコン・専門工事会社が「3Dプリント×AI」をどう生産性向上と安全管理に結びつけられるかを整理します。

「建設業界のAI導入ガイド:生産性向上と安全管理」シリーズの一つとして、単なるニュース紹介ではなく、明日からの現場改善にどうつなげるかを具体的に見ていきます。

ウォルマート×Alquist 3Dは何がすごいのか

結論から言うと、ウォルマート事例の本質は「3Dプリントを、既存の施工フローに組み込める水準まで“実務レベル”に落とし込んだ」ところにあります。

事例のポイント整理

Alquist 3Dがウォルマート向けに行ったのは、既存スーパーセンターに付属するオンラインピックアップ用の増築棟の施工です。

- 1棟目:テネシー州アセンズ店の約8,000平方フィート(約743㎡)増築

- 当時「同種では世界最大級」の3Dプリント建物

- 多くの試行錯誤を経て、商業施設レベルの品質と構造安全性を検証

- 2棟目:アラバマ州オーエンズクロスロード店の約5,000平方フィート(約465㎡)増築

- 4人の作業員+2台の3Dプリントロボットで7日間

- 工期を3週間短縮、コスト削減も実現

- 今後:ミシシッピ州ラマーを皮切りに、全米十数棟規模で展開予定

ロボットは6軸アーム+専用ノズルで高強度コンクリートを自動押し出し。20フィート(約6m)までの高さに対応し、レールシステムで移動します。従来の巨大なガントリー式よりも、**「1台をピックアップトラック+トレーラーで運び、現場で1時間程度でセットアップ」**できるモビリティの高さが特徴です。

この時点でも十分インパクトがありますが、本題はここからです。

3Dプリント建設はAIと組み合わせてこそ“本気の武器”になる

3Dプリント単体でも生産性は上がりますが、ウォルマート事例を日本に持ち込むなら、最初からAI前提で設計・施工フローを組み立てた方が得です。

ここでは、「3Dプリント×AI」で現実に効いてくるポイントを4つに絞って整理します。

1. AIによる設計自動化・BIM連携

3Dプリント建設は、設計データと施工データの“距離”が極端に近いのが特徴です。最終的にロボットが読むのはGコードや独自フォーマットですが、その元データはBIMモデルや3D CADです。

ここにAIを組み合わせると、次のようなことが可能になります。

- 3Dプリントに最適化された形状の自動提案

壁厚・リブ形状・開口部位置などを、構造条件とプリント条件からAIが自動調整 - 配筋・設備スリーブの干渉チェックの自動化

BIM上の配管・ダクト・電気配線と、プリントレイヤーの干渉をAIが自動検出 - 型枠レスを前提としたディテール設計

在来工法の「型枠ありき」のディテールから、3Dプリント前提のディテールへ切り替え

設計者がラフな意匠・ゾーニングを入力し、AIが3Dプリントしやすく、かつ構造的にも安全な「施工用BIMモデル」に落とし込む。

この流れを作れれば、設計変更〜施工データ出力までのリードタイムが一気に縮まります。

2. 工程管理の最適化とシミュレーション

3Dプリントは、「どのルートでヘッドを動かし、どのスピード・吐出量で打設するか」で生産性・品質が大きく変わります。

AIを使うと、以下のような高度な工程管理が現場レベルで可能になります。

- プリントパス(ヘッドの動き)の自動最適化

- 打設スピードとスランプ・硬化のバランスを見た層間時間の調整

- ロボット複数台の同時稼働時の「干渉しない動線」の自動生成

ウォルマート2棟目では、「2台のロボットが同じ設計ファイルを読み込み、一つの建物を分担してプリントする」ことで工期短縮を実現しました。

ここにAIベースのシミュレーションを加えれば、

- 「何台入れると一番コスパがいいか」

- 「どの順番でどのエリアを打設すると工期が最短になるか」

といった計画を事前に比較検討し、そのまま施工データに反映できます。

これは日本の「工程会議」「段取り八分」を、よりデータドリブンに変える取り組みとして相性が良いはずです。

3. 品質管理・安全管理へのAI活用

3Dプリント建設は、品質と安全の面でもAIと相性がいい分野です。

- 高強度コンクリートの品質監視

ウォルマート案件では、7,500psi(一般的なポルトランドセメントの2倍超)の高強度コンクリートを使用しています。

センサー付きスランプ計測や温度センサー、画像認識を組み合わせれば、- 吐出異常

- レイヤーの欠け・はがれ

- 硬化不良 をリアルタイムに検出し、ロボットを自動停止させることが可能です。

-

安全監視(立入禁止エリア×人検知)

ロボットの稼働範囲や吊り荷の回転範囲を「バーチャル立入禁止区域」としてBIMデータから自動生成し、AIカメラが人や重機の侵入を検出して警告・停止させる仕組みも作れます。 -

施工結果の自動検査

完成した壁をドローンや固定カメラで撮影し、AIがBIM(設計データ)と比較。寸法偏差・ひび割れ・欠けなどを自動でマーキングして、是正指示まで半自動化することができます。

「画像認識による安全監視」「BIMとの連携による品質管理」は、このシリーズ全体の重要テーマですが、3Dプリント建設はその“実験場”として最適です。

4. ロボットの予知保全と全国展開モデル

Alquist 3Dは、ロボットを自社で抱え込まず、

- ゼネコン(FMGI)にライセンス供与

- 機械レンタル会社(Hugg & Haul)と組んで全国で保守

というモデルを取っています。日本流に言えば、建機レンタル+専用アタッチメント+SaaSのような形に近い感覚です。

ここにAIを重ねると、

- 稼働データから故障予兆を検知する予知保全

- 部品交換タイミングの自動提案

- 稼働率と故障リスクを見た最適配車(どの現場にどのロボットを送るか)

といった「ロボット建機のフリートマネジメント」が実現できます。

日本の大手・中堅ゼネコンや建機レンタル各社も、将来的には同じようなモデルを構築するはずです。そのとき、AIによるフリート管理を前提にしたスキーム設計ができるかどうかで、収益性が大きく変わります。

日本の建設会社が今から準備できること

ここまで読むと、「面白いが、うちはまだ3Dプリンタなんて導入していない」という感想が出てくると思います。

それでも、今からやっておくと後々効いてくる準備がいくつかあります。

1. BIM・3Dモデル前提の設計・施工フローづくり

3Dプリント建設は、BIMや3Dモデルがないと成立しません。

3Dプリンタを買う前に、

- 中小規模の案件でもBIMモデルを作り、施工図・干渉チェック・数量拾いまで一気通貫で回す

- AIによる自動チェック(干渉・数量・ルールベースの品質チェック)を試し始める

この2つを進めるだけでも、「AI×BIMの現場活用」の素地がかなり整います。

2. 画像認識による安全監視の小さな実験

いきなり3Dプリントに行かなくても、既存のRC・S造・SRC造の現場で、

- 危険エリアへの立入検知

- ヘルメット未着用検知

- 高所作業時の安全帯使用有無

などをAIカメラでモニタリングするところから始められます。

その際に大事なのは、**「現場の作業を止めるAI」ではなく、「安全管理者の判断を早くするAI」**として設計することです。

「アラート→人が確認→必要なら停止・是正」という流れを徹底すれば、現場からの反発もかなり抑えられます。

3. ロボット・建機のデータを“取りためる”文化づくり

将来的に3Dプリンタロボットや自動重機を導入するなら、今からできるのはデータの蓄積です。

- 稼働時間

- 故障内容と時期

- 作業種類と負荷

をきちんと記録し始めれば、AIによる予知保全モデルを作る土台になります。

最初はExcelや簡単なクラウドツールでも構いません。「故障したら記録する」を徹底するだけでも、将来のAI活用への投資になります。

3Dプリント×AIは「人手不足時代の現実解」になりうる

日本の建設業界は、2025年問題、2040年問題と、長期的な人手不足・技能継承の課題を抱えています。

その中で、3Dプリント建設とAIは、決して派手な未来技術ではなく、「人を減らす」のではなく「限られた人で仕事を回す」ための現実的な手段になり得ます。

- 4人+ロボット数台で、これまでより短期間に同じ規模の建物を造る

- 危険な単純反復作業をロボットとAIに任せ、人は段取り・判断・仕上げに集中する

- AIがBIMと現場データをつなぎ、品質と安全を見える化する

ウォルマートとAlquist 3Dの取り組みは、その方向性を具体的な数字と事実で示してくれました。

日本の現場が同じスピードで変わる必要はありません。ただ、次の10年で確実に広がる流れであることも事実です。

次の一手:まずは「小さなAI」から始める

「3Dプリンタを買う」より先にやるべきことは、意外と地味です。

- 小規模現場でもBIMモデルを必ず作る

- 画像認識による安全監視を1現場だけで試してみる

- 建機・工具の故障履歴をちゃんと残し始める

こうした“小さなAI”の積み重ねが、3Dプリント建設や本格的な建設ロボット導入のハードルを大きく下げます。

3Dプリント×AIの世界は、遠い未来ではありません。

**「次の案件で、どの工程ならAIが支援できるか?」**を考えるところから、すでに始められます。

このシリーズでは今後も、BIM活用、画像認識、安全管理、工程管理、熟練技術のデジタル継承など、具体的なテーマごとに事例と実践ステップを紹介していきます。

自社のどこからAI導入を進めるべきか、気になるテーマがあれば、そこから読み進めてみてください。