La Smart Factory 4.0 libera davvero valore solo quando guida logistica e supply chain. Ecco come usare dati e IA per produzione, magazzino e trasporti integrati.

Smart Factory 4.0: dai dati alla logistica intelligente

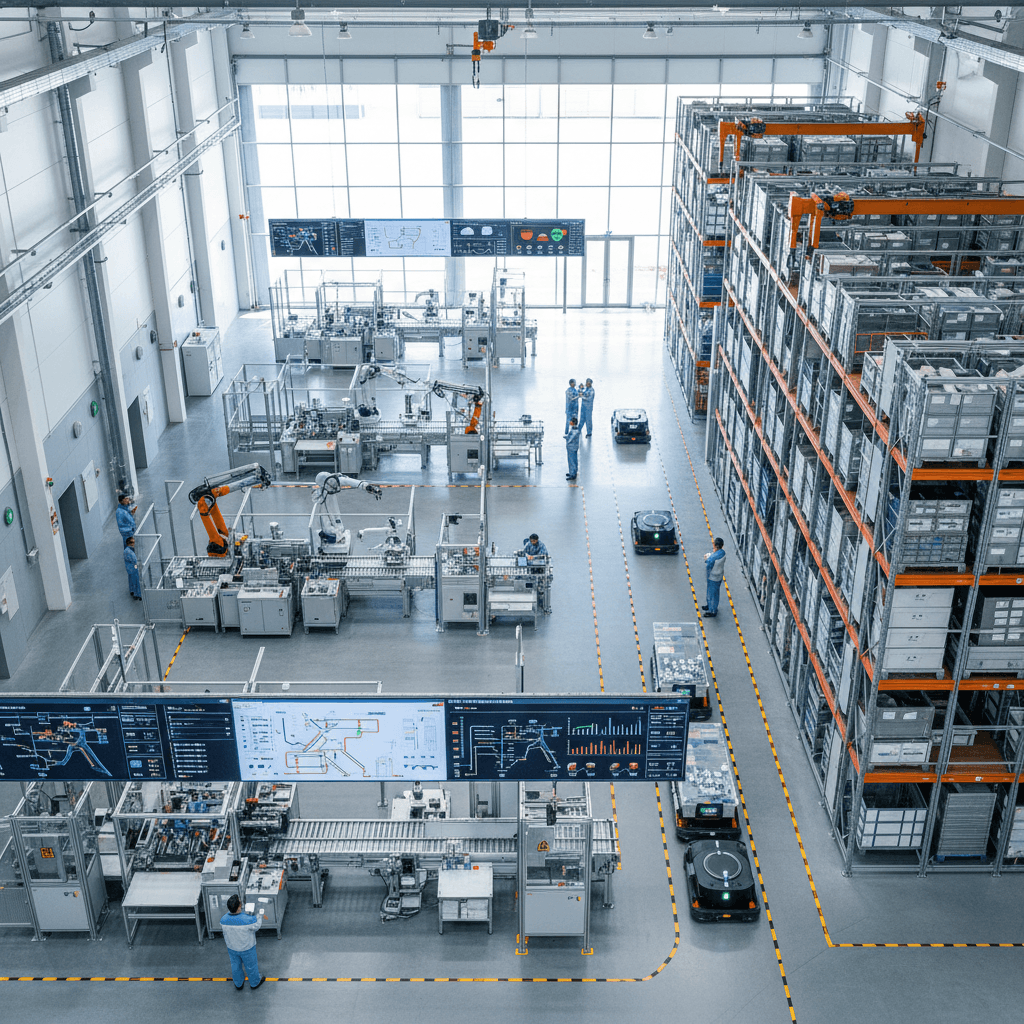

Nel 2025 le lighthouse factories riconosciute dal World Economic Forum hanno superato quota 200. Non parliamo solo di fabbriche iper-automatizzate: sono stabilimenti in cui dati, AI e persone lavorano come un unico sistema. E dietro ai numeri di efficienza c’è sempre la stessa protagonista nascosta: la logistica.

La maggior parte delle aziende guarda alla Smart Factory 4.0 partendo dalle linee produttive. È comprensibile, ma è solo metà della storia. Se produzione e supply chain non sono connesse in tempo reale, i dati restano potenziale inespresso: magazzini pieni di materiali sbagliati, trasporti non ottimizzati, promesse ai clienti difficili da mantenere.

Questo articolo, all’interno della serie “IA nella Logistica Italiana: Supply Chain Excellence”, parte dal modello di Smart Factory descritto nel manifatturiero e lo porta esattamente dove fa più differenza nel 2025: pianificazione, magazzino e trasporti. L’obiettivo è chiaro: capire come usare dati e intelligenza artificiale per trasformare la fabbrica in un motore di logistica predittiva, flessibile e sostenibile.

1. Smart Factory 4.0: perché la logistica è il vero stress test

Una fabbrica può essere piena di robot e sensori, ma se la logistica non è sincronizzata i benefici si sgonfiano. La Smart Factory 4.0 funziona davvero solo quando produzione, magazzino e trasporto condividono gli stessi dati in tempo reale.

Nella pratica questo significa:

- pianificare gli ordini di produzione in base alla disponibilità reale di materiali e capacità di trasporto;

- ridurre i buffer e i magazzini intermedi perché la supply chain diventa più prevedibile;

- collegare sistemi gestionali (ERP), MES, WMS e TMS in un unico ecosistema informativo, non in silos.

In Italia il mercato 4.0, valutato in 4,5 miliardi di euro nel 2021 per il perimetro esteso Industria 4.0, oggi è frammentato tra IoT, cloud, AI, cybersecurity. Il punto è che molto del valore residuo non è più sulla singola tecnologia, ma sull’integrazione lungo la filiera:

Il vero salto di competitività avviene quando i dati di fabbrica guidano decisioni logistiche, non solo industriali.

Per chi opera nella logistica italiana, questo è un vantaggio enorme: chi si aggancia per tempo alle smart factory dei propri clienti diventa partner strategico, non semplice fornitore di trasporto.

2. Dai sensori alle decisioni: come i dati di fabbrica cambiano magazzino e trasporti

La Smart Factory parte da sensori e IoT industriale. Ogni macchina produce dati su consumi, avanzamento produzione, scarti, tempi ciclo. Fin qui è nota. Il punto critico è: come usare questi dati per prendere decisioni logistiche migliori?

2.1 IoT e Big Data come base della logistica predittiva

In stabilimenti come Bosch Homburg o Schneider Electric Le Vaudreuil, i sensori IIoT hanno ridotto consumi energetici fino al 40% per prodotto e scarti del 17%. Se trasliamo la stessa logica alla supply chain, gli impatti possibili sono altrettanto concreti:

- visibilità in tempo reale degli avanzamenti di produzione per pianificare slot di carico e scarico;

- aggiornamento automatico delle previsioni di disponibilità prodotto verso commerciali e clienti;

- ricalcolo dinamico dei fabbisogni di materiali e semilavorati, con ordini ai fornitori più stabili e meno emergenziali.

Per gli operatori logistici questo significa passare da una logica "chiama il camion quando sei pronto" a una logica "prevedo quando il lotto uscirà e pianifico trasporto e magazzino di conseguenza".

2.2 Dati di fabbrica che alimentano il WMS

Quando un WMS (Warehouse Management System) riceve feed costanti dalla fabbrica, può:

- prenotare location di stoccaggio ancora prima che il pallet esca dalla linea;

- ottimizzare percorsi dei mezzi interni e picking in funzione della priorità ordini;

- differenziare logiche di stoccaggio per prodotti ad alta rotazione o ad alta variabilità di domanda.

Ho visto realtà italiane che, solo integrando MES e WMS con dati in tempo reale, hanno ridotto:

- del 20–30% i tempi di attraversamento in magazzino;

- del 10–15% gli errori di spedizione;

- con effetto diretto su puntualità di consegna e saturazione dei mezzi in uscita.

La tecnologia c’è già. Il vero spartiacque è culturale: considerare la logistica come parte della smart factory, non come “cosa che viene dopo la produzione”.

3. Intelligenza artificiale: dalla manutenzione predittiva alla supply chain predittiva

Nelle smart factory l’AI è usata per manutenzione predittiva, controllo qualità automatico, ottimizzazione dei parametri di processo. Ma lo stesso approccio si applica in modo estremamente efficace alla logistica interna ed esterna.

3.1 Previsione della domanda e pianificazione integrata

L’AI in logistica funziona davvero quando aggrega tre famiglie di dati:

- dati storici di domanda e vendite;

- dati in tempo reale da produzione e magazzino;

- segnali esterni (stagionalità, promozioni, andamento settori clienti).

Con modelli di machine learning ben addestrati, un’azienda può:

- prevedere con maggiore precisione il fabbisogno di trasporti per area geografica e periodo;

- impostare slot di produzione compatibili con la disponibilità dei vettori e dei magazzini periferici;

- ridurre le urgenze (e i sovracosti) legate a spedizioni last minute.

Se McKinsey stima riduzioni dei costi di manutenzione fino al 30% e +20–25% di output grazie alla manutenzione predittiva, i numeri che vedo nella pratica sulla logistica, quando i progetti sono maturi, sono di questo ordine di grandezza:

- -10/20% costi di trasporto per migliore saturazione mezzi e meno viaggi a vuoto;

- -15/25% scorte medie, senza peggiorare il livello di servizio;

- -20% lead time di evasione ordini.

Non sono valori garantiti, ma sono target realistici per chi affronta seriamente il tema.

3.2 Ottimizzazione percorsi e magazzino con AI

All’interno della fabbrica, robotica collaborativa e AGV/AMR rappresentano la traduzione fisica dell’intelligenza dei dati:

- i robot collaborativi (come AURA di Comau) alleggeriscono attività ripetitive e pesanti;

- i veicoli autonomi calcolano i percorsi in tempo reale in base a congestione, priorità e sicurezza degli operatori;

- l’AI assegna task e missioni logistiche in modo dinamico, riducendo tempi morti.

Nel magazzino l’AI può supportare:

- slotting intelligente (dove posizionare gli articoli in base a rotazione, compatibilità e cicli promozionali);

- sequenziamento picking ottimizzato per ridurre chilometri percorsi;

- simulazioni tipo digital twin per testare nuovi layout prima di spostare un singolo scaffale.

La logica è identica a quella dei digital twin in produzione: sbagliare nel mondo virtuale costa molto meno che sbagliare nel mondo fisico.

4. Digital twin, cloud e integrazione end-to-end della supply chain

Il digital twin non è solo il gemello digitale di una macchina. Nel 2025 i progetti più interessanti riguardano gemelli digitali di interi flussi logistici, dalla fornitura alla consegna al cliente.

4.1 Gemelli digitali della fabbrica e della logistica

Con piattaforme di simulazione avanzata è possibile:

- modellare un intero stabilimento, compresi magazzini, flussi di carico-scarico e viabilità interna;

- verificare l’impatto di nuovi mix prodotto, variazioni di volumi, picchi stagionali;

- testare scenari “what-if”: cosa succede se un fornitore chiave ha un ritardo di 3 giorni? E se un magazzino esterno va in saturazione?

Chi lavora nella logistica italiana può usare queste simulazioni per proporre soluzioni proattive ai clienti manifatturieri:

- ridisegno dei flussi inbound per ridurre tempi di attesa ai cancelli;

- progettazione di hub logistici vicini alle smart factory con livelli di automazione coerenti;

- scenari di reshoring o nearshoring con analisi quantitativa di costi e tempi.

4.2 Cloud industriale e condivisione sicura dei dati

Per far funzionare davvero gemelli digitali e IA serve una base solida: cloud industriale e integrazione dati OT/IT.

Un’architettura ben progettata permette a fabbrica, 3PL, trasportatori e clienti di condividere:

- visibilità ordini e avanzamento produzione;

- disponibilità real-time di magazzini e cross-dock;

- informazioni su consegne, ritardi, eccezioni.

L’errore tipico? Pensare che basti “aprire l’accesso ai dati”. Senza governance, ruoli e regole di condivisione, si rischia il caos informativo o, peggio, problemi di sicurezza.

5. Sicurezza, persone e competenze: la smart factory non è solo tecnologia

Man mano che fabbrica e logistica si connettono, cresce anche la superficie di attacco. La cybersecurity OT/IT non è più un tema solo da responsabile IT: impatta direttamente la continuità operativa della supply chain.

5.1 Cybersecurity industriale come prerequisito logistico

Gli attacchi ransomware che bloccano linee produttive o sistemi di magazzino hanno un effetto immediato: camion fermi, clienti insoddisfatti, penali contrattuali.

Per questo, in un progetto serio di Smart Factory & Logistica 4.0, vanno messi a budget fin dall’inizio:

- segmentazione delle reti tra IT e OT;

- gestione rigorosa di identità e accessi (in particolare per manutenzione remota e fornitori);

- monitoraggio continuo degli impianti e dei sistemi logistici critica.

Chi opera nella logistica e nei trasporti non può più considerare la sicurezza "affare altrui":

Una supply chain è forte quanto il suo anello digitale più debole.

5.2 Le “smart people”: competenze miste industria + logistica + AI

La vera rarità oggi non sono i robot o i sensori, ma le persone che sanno mettere insieme produzione, logistica e dati.

Le aziende che stanno correndo di più su Smart Factory e supply chain intelligente hanno investito in:

- academy interne di manufacturing & logistics excellence;

- percorsi con competence center e università per formare planner, ingegneri di processo, logistic manager sui temi data-driven;

- ruoli ibridi come supply chain data analyst o AI logistic specialist.

Per un operatore logistico italiano, costruire oggi queste competenze significa uscire dalla guerra dei prezzi al chilometro e posizionarsi come partner strategico di supply chain excellence.

6. Da fabbrica intelligente a supply chain intelligente: cosa fare adesso

Il messaggio di fondo è semplice: non esiste Smart Factory 4.0 davvero efficace senza una logistica 4.0 collegata. Dati, AI e digital twin nati in fabbrica sono la materia prima ideale per costruire:

- previsioni di domanda e capacità molto più affidabili;

- magazzini più snelli e veloci;

- trasporti più saturi, puntuali e sostenibili.

Per passare dalla teoria alla pratica, una roadmap concreta potrebbe essere:

- Mappare i flussi dati attuali tra fabbrica, magazzino e trasporto: cosa c’è, dove si interrompe, chi decide cosa.

- Integrare i sistemi chiave (ERP, MES, WMS, TMS) almeno sui dati base: ordini, avanzamenti, giacenze, stati spedizione.

- Scegliere un caso d’uso IA prioritario: previsione domanda, ottimizzazione percorsi, slotting magazzino, manutenzione predittiva dei mezzi interni.

- Gestire fin da subito sicurezza e ruoli: chi vede cosa, come si protegge l’infrastruttura OT/IT, come si gestiscono gli accessi.

- Investire sulle persone: formare planner, logisti e capi reparto a leggere dashboard, KPI e suggerimenti dell’AI.

Questa serie sulla IA nella Logistica Italiana: Supply Chain Excellence nasce proprio per questo: aiutare chi lavora tra produzione e logistica a fare scelte concrete, non solo a guardare case history irraggiungibili.

La prossima domanda non è più se investire in Smart Factory 4.0, ma quanto velocemente collegare produzione, magazzino e trasporti in un unico cervello digitale. Chi si muove ora ha un vantaggio competitivo che nei prossimi anni sarà molto difficile recuperare.