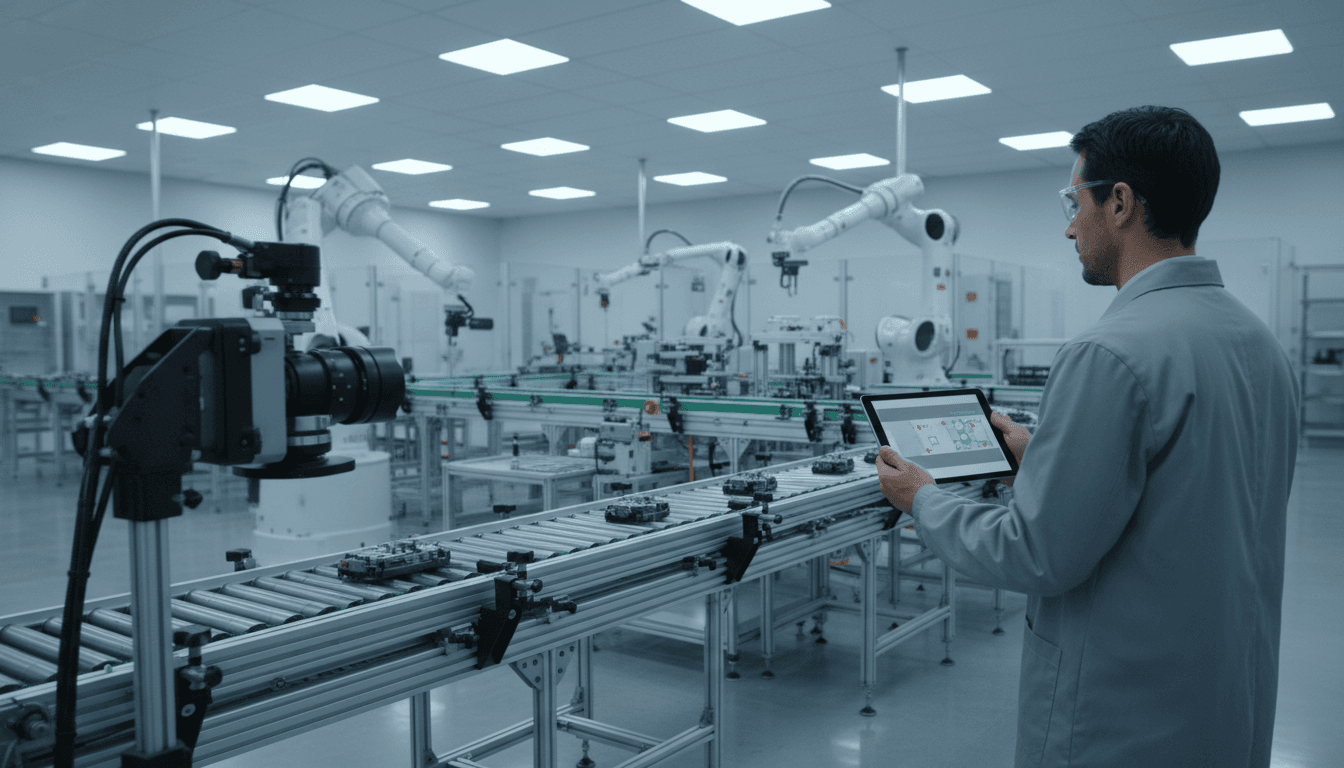

Multimodális AI a gyártásban: kevesebb adatból pontosabb videós megértés. Minőség, biztonság, betanítás – gyorsabb pilotokkal.

Kevesebb adat, több haszon: multimodális AI a gyárban

A legtöbb gyártó ugyanott csúszik el, ahol a legtöbb EdTech-projekt is: azt hiszi, hogy az AI-hoz először „rengeteg adatot” kell összekaparni. A valóság sokkal prózaibb. A döntő kérdés nem az, hogy hány terabájt videónk van, hanem az, hogy milyen gyorsan tudjuk a rendszert megtanítani a saját környezetünkre – legyen az egy tantermi kamera képe vagy egy gyártósori vizuális ellenőrző állomás.

2025.12.21-én az Ai2 (Allen Institute for AI) bejelentette a Molmo 2 multimodális modellcsaládot, és a legérdekesebb állításuk nem az, hogy „erős”, hanem az, hogy kevesebb tanítóadattal is versenyképes. A gyártásban ez aranyat ér: a gyártósori videók címkézése drága, a hibák ritkák, a folyamatok változnak, és sokszor a GDPR/üzleti titok miatt nem is akarunk mindent felhőbe tolni.

Ebben a cikkben azt bontom ki, miért számít a „kevesebb adatból többet” megközelítés az okosgyárakban, hogyan kapcsolódik az Ipar 4.0-hoz, és mi köze van mindehhez az AI az oktatásban és EdTech témasorozatunkhoz (spoiler: a tanulási görbe, a visszajelzés és az adatminőség ugyanaz a történet, csak más helyszínen).

Mit üzen a Molmo 2 a gyártásnak (nem csak a kutatóknak)

A lényeg: a Molmo 2 olyan multimodális képességeket hangsúlyoz, amelyek a gyártósori kameraképekből és videókból „cselekvő” információt csinálnak – és mindezt a beszámoló szerint jóval kevesebb tanítóvideóval, mint több hasonló megoldás.

Az Ai2 a következőket emeli ki:

- Térbeli és időbeli „grounding” képkocka-szinten: nem csak leírja, mi történik, hanem hol és mikor (pixelek, pozíciók, időbélyegek).

- Több objektum követése és számlálása: objektum-azonosság megőrzése takarás, jelenetváltás, hosszabb klipek alatt.

- Hosszú, részletes videóleírás és anomáliadetektálás: kereshető, sűrű leírások + szokatlan események jelzése.

A szám, ami megfogja a gyártási vezetők figyelmét: az Ai2 szerint a Molmo 2-t 9,19 millió videón tréningelték, szemben egy másik ismert rendszer 72,5 milliós nagyságrendjével. A gyártás nyelvén ez így hangzik: ha kevesebb adatból is meg tudom oldani, kisebb a bevezetési költség és gyorsabb az idő az első eredményig.

Miért fontos a pixeles pontosság a „minőségellenőrzés AI”-ban?

A vizuális QC-ben (quality control) nem elég az, hogy „hibás a termék”. A gyártás azt kérdezi: hol hibás? mekkora? melyik művelet után? ismétlődik-e ugyanott?

A képkocka-szintű, pixel-koordinátákat adó megközelítés segít abban, hogy:

- a hibát vissza tudd kötni konkrét állomásokhoz (folyamatfejlesztés),

- a kezelőnek egyértelmű jelölést adj (kevesebb félreértés),

- a vitás eseteket dokumentáld (audit, reklamáció, beszállítói egyeztetés).

Ez a fajta „mutatás” egyébként nagyon hasonlít az EdTech világához: egy jó digitális tutor nem csak azt mondja, hogy rossz a válasz, hanem azt is, hogy pontosan hol csúszott el a gondolatmenet.

„Nincs elég adatunk” – a legdrágább tévhit az okosgyárban

A lényeg: a gyártásban az adat ritkán „nagy”, inkább „szétszórt, zajos és drága”.

Egy tipikus magyar/európai közepes üzemnél a valóság így néz ki:

- van pár kamera a kritikus pontokon,

- a hibák aránya alacsony (ez jó), ezért kevés a „pozitív” tanítópélda,

- minden új termék vagy szerszámcsere új adatdisztribúciót hoz,

- a címkézés szakértelmet igényel (minőségügy, technológus),

- sok adat nem hagyhatja el a telephelyet.

Ilyenkor a „hozzunk még 50 millió videót” nem stratégia, hanem menekülés.

A Molmo 2 üzenete (és a trend, ami mögötte van) az, hogy a fejlődés egyik iránya: jobb architektúra + jobb tanítási receptek + jobb nyílt adatkészletek → kevesebb adatigény ugyanahhoz (vagy jobb) teljesítményhez.

Mit jelent ez a költségekben? (gyakorlati bontás)

Ha egy vizuális projektben a címkézés eddig a költség 30–60%-át vitte el, akkor minden, ami csökkenti a címkézendő mennyiséget vagy gyorsítja a tanítást, közvetlenül javítja a megtérülést.

Három kézzelfogható hatás:

- Gyorsabb pilot: kevesebb adatból lehet értelmes prototípust csinálni.

- Olcsóbb iteráció: könnyebb finomhangolni termékváltásnál.

- Kisebb adatkezelési kockázat: kevesebb adatmozgatás, egyszerűbb megfelelés.

Multimodális AI az okosgyárban: 5 konkrét felhasználás 2026-ra

A lényeg: a multimodális AI akkor ad üzleti értéket, amikor a videót összeköti eseményekkel, idővel és döntésekkel.

1) Valós idejű minőségellenőrzés ritka hibáknál

A ritka hibák (karc, sorja, hiányzó alkatrész, rossz címke) tipikusan azok, amelyekhez kevés tanítópélda van. A képkocka- és pixel-szintű „grounding” segít abban, hogy a rendszer ne csak osztályozzon, hanem lokalizáljon.

Gyakorlati minta:

- Kamera a kimenő ellenőrzésnél

- Modell jelzi: „karc” + pontos terület

- Operátor validál → visszacsatolás a tanítóhalmazba

Ez az „ember a körben” logika ugyanaz, mint az adaptív EdTech rendszerekben: rövid ciklusú visszajelzés, célzott javítás.

2) Anomáliadetektálás hosszú folyamatoknál (nem csak egy pillanatkép)

Sok hiba nem egy képkockán látszik, hanem folyamatjelenség: például csomagolóanyag felgyűrődik, szalag megcsúszik, robot megáll egy furcsa mintázat szerint.

A hosszabb videós megértés és az anomáliák jelzése abban segít, hogy:

- előbb észrevedd a „még nem állt le, de már nem egészséges” állapotot,

- csökkentsd a selejtet a leállás előtt,

- tisztábban lásd az ok-okozatot (mikor kezdődött, mi váltotta ki).

3) Több objektum követése: WIP, tálcák, ládák, alkatrészek

A többobjektumos követés nem látványos, de pénzt termel. Ha a rendszer megbízhatóan követi a tárgyakat takarás és zsúfoltság mellett is, akkor:

- csökken a keresési idő és az elveszett WIP,

- javul a belső logisztika pontossága,

- tisztább lesz a nyomonkövethetőség.

4) Vizuális „oktatás” a shopflooron: mikrotananyag a valós hibákból

Itt jön be erősen a témasorozatunk (AI az oktatásban, EdTech): a gyártósor egy tanuló környezet. A kérdés csak az, hogy tanul-e belőle a szervezet.

Ha a rendszer képes részletesen leírni eseményeket és rámutatni a kritikus pillanatra, abból gyorsan készülhet:

- 2–3 perces belső tréningvideó,

- „hibakatalógus” valódi példákkal,

- új belépők számára vizuális munkautasítás-kiegészítés.

A legjobb gyárak nem csak automatizálnak, hanem tanítanak is.

5) Biztonság és megfelelés: veszélyes közelségek, tiltott zónák

A videós követés és időbélyeges esemény-azonosítás használható:

- PPE (védőeszköz) viselés ellenőrzésére,

- tiltott zónába lépés jelzésére,

- veszélyes ember–gép közelségek detektálására.

A biztonsági alkalmazásoknál különösen fontos a transzparencia és reprodukálhatóság, ezért az Ai2 nyílt súlyokra és nyílt adatokra építő iránya itt is releváns.

Nyílt modellek és „receptek”: miért számít a transzparencia a gyártásban?

A lényeg: egy zárt, fekete doboz videós AI-t nehéz auditálni, nehéz javítani, és nehéz hosszú távon fenntartani.

Az Ai2 hangsúlyozza, hogy a Molmo 2 körül:

- elérhetők a modellek,

- elérhetők az értékelési eszközök,

- elérhetők új nyílt adatkészletek,

- és technikai riportban leírják a tanítási forrásokat.

Gyártási környezetben ez azért jó hír, mert a csapatod:

- jobban megérti, mire képes és mire nem,

- könnyebben épít rá saját kísérleteket,

- egyszerűbben bizonyít megfelelőséget belső auditon.

Nem azt állítom, hogy mindenre a nyílt modell a válasz. De azt igen, hogy ha egy folyamat kritikus, akkor a „mert a vendor azt mondta” nem elég.

Gyors bevezetési terv: 30 napos pilot „kevesebb adat” logikával

A lényeg: ne tökéletes adatgyűjtéssel kezdj, hanem egy olyan feladattal, ahol az AI már kevés példából is értéket ad.

- 1–2 fókusz-esemény kiválasztása (pl. hiányzó alkatrész, rossz címke, megállás előtti rendellenes mozgás)

- Adatminimalista gyűjtés: 1–2 kamera, 1 műszak, célzott minták

- „Mutatás” alapú visszajelzés: a kezelő ne csak „OK/NOK”-ot adjon, hanem jelölje a hibaterületet (ha van rá eszköz)

- Heti iteráció: minden hét végén rövid retréning/finomhangolás és kiértékelés

- Üzleti mérőszámok: selejt, utómunkázás ideje, állásidő, reklamációk száma

EdTech párhuzam: a jó adaptív tanulási rendszer is így működik. Kicsiben indul, gyors visszajelzést kér, és iterál.

Zárás: a „kevesebb adat” nem spórolás, hanem stratégia

A Molmo 2 kapcsán a legfontosabb gondolat számomra ez: a multimodális AI akkor lesz igazán ipari eszköz, amikor nem kényszerít rá irreális adatgyűjtésre. Ha a modellek képesek pontosan megmondani, hol és mikor történik valami a videóban, az a gyártásban azonnal átfordítható minőségre, biztonságra és hatékonyságra.

És igen: ezért fér bele ez a téma az „AI az oktatásban és EdTech” sorozatba is. Mert a gyár – ugyanúgy, mint egy digitális tanulási platform – egy visszacsatolt rendszer. Aki gyorsabban tanul a saját adataiból, az gyorsabban javít a folyamataiból is.

Ha 2026-ban okosgyárat építesz (vagy csak okosabbá tennéd a meglévőt), én egy dolgot biztosan felírnék a falra: ne nagy adatot hajszolj, hanem jó tanulási ciklust. Te hol kezdenéd: minőség, karbantartás, vagy belső betanítás?