À Hassi Messaoud, SONATRACH mise sur l’IA temps réel pour améliorer sécurité et performance du forage. Cas d’usage, KPI et méthode de déploiement.

IA et forage en Algérie : pilotage temps réel à Hassi Messaoud

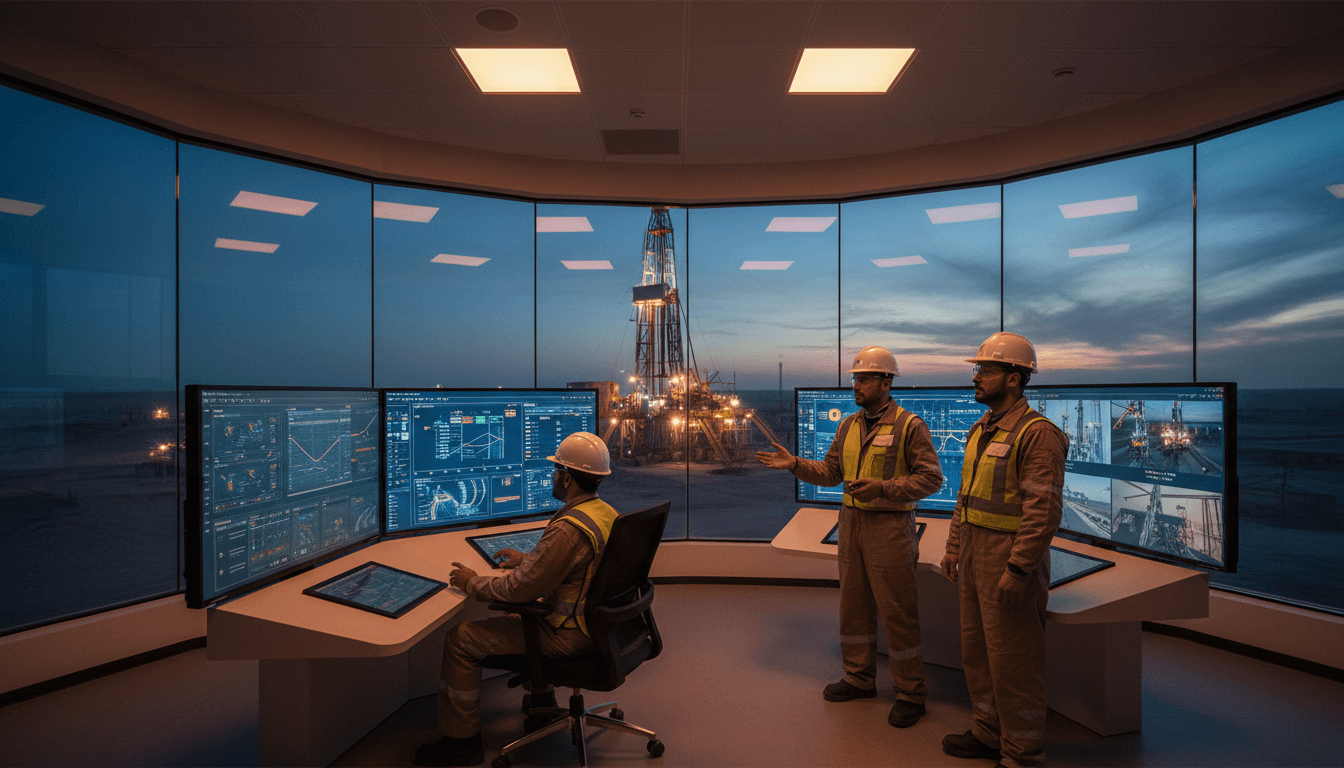

Le 20/12/2025, à Hassi Messaoud, un détail a dit beaucoup plus qu’un simple agenda de terrain : SONATRACH a inauguré un centre d’aide à la décision « ENTP EYES / Real Time » basé sur une solution d’intelligence artificielle, connectée à des caméras installées sur les appareils de forage. Autrement dit : la donnée opérationnelle remonte, se qualifie et s’exploite pendant que l’opération se déroule, pas après.

Dans notre série « Comment l’IA soutient le secteur de l’énergie et des hydrocarbures en Algérie », cette visite de travail du PDG du Groupe SONATRACH, M. Nour Eddine DAOUDI, est un bon révélateur. Elle montre une réalité que j’observe souvent sur les projets industriels : l’IA n’apporte de valeur que si la direction “met les bottes”, clarifie les priorités, et connecte l’innovation aux contraintes du terrain (sécurité, délais, coûts, disponibilité des équipements).

Une visite de terrain qui parle “données” avant tout

La leçon principale est simple : le leadership sur site accélère la transformation numérique, parce qu’il force l’alignement entre objectifs stratégiques et réalité opérationnelle. À Hassi Messaoud, le programme était explicitement orienté vers le suivi de projets stratégiques destinés à renforcer les capacités nationales de forage et à optimiser la performance.

Ce qui change avec l’IA, c’est la manière de piloter : on ne se contente plus de KPI mensuels et de rapports post-mortem. On vise une logique “salle de contrôle” qui capte des signaux faibles et permet d’agir vite.

Du reporting à la décision en temps réel

Un centre comme « ENTP EYES / Real Time » matérialise un basculement :

- Surveillance à distance des opérations via un système de caméras sur plusieurs rigs

- Analyse assistée par IA (détection d’écarts, comportements à risque, dérives de procédures)

- Suivi continu des KPI pour optimiser l’utilisation des ressources

Dans le forage, quelques heures perdues sur une séquence (montage/démontage, circulation boue, incidents HSE, attente logistique) se transforment vite en coûts importants. Réduire ces micro-pertes exige une visibilité fine — et cette visibilité dépend de la donnée.

Pourquoi c’est particulièrement pertinent fin 2025

Décembre est souvent une période où les directions consolident les bilans annuels et verrouillent les plans de l’année suivante. Dans l’énergie, ça se traduit par une obsession saine : fiabiliser la production, sécuriser les opérations, et tenir les calendriers d’investissements. Le temps réel devient alors un avantage pratique : il réduit l’écart entre planification et exécution.

ENTP EYES : ce que l’IA peut vraiment apporter sur un rig

Le point clé n’est pas “mettre de l’IA”. Le point clé est : quelles décisions, à quel moment, avec quel niveau de confiance ? Sur un appareil de forage, trois familles d’usages IA se détachent.

1) Sécurité (HSE) : prévenir plutôt que constater

Réduire l’exposition au risque passe par la détection rapide des situations dangereuses. La vidéo assistée par IA permet typiquement :

- Détection d’absence d’EPI (casque, lunettes, gants, harnais) selon les zones

- Identification d’intrusions dans des périmètres critiques

- Alertes sur des “presque-accidents” (proximité d’objets en mouvement, zones de pincement)

Ce n’est pas de la théorie : en pratique, l’IA sert à standardiser la vigilance quand la fatigue, le bruit et la répétition rendent l’attention fragile.

2) Performance : piloter les KPI qui coûtent vraiment

Dans le communiqué, on parle explicitement de monitoring continu des KPI pour optimiser les ressources. Sur un rig, les KPI utiles sont ceux qui conduisent à des actions immédiates :

- Temps non productif (NPT) et causes catégorisées

- Temps de connexion, temps de tripping, temps de circulation

- Temps d’attente logistique et disponibilité des pièces critiques

Un bon système IA ne se contente pas de “montrer un dashboard”. Il aide à répondre : “Que doit-on faire maintenant pour éviter que cette dérive devienne un incident ou un retard ?”

3) Qualité d’exécution : rendre les standards vérifiables

Le forage est un sport d’équipe, mais aussi un domaine de procédures strictes. L’IA peut soutenir :

- Contrôle de conformité des séquences (checklists, étapes critiques)

- Preuve d’exécution pour les audits HSE et qualité

- Retour d’expérience structuré (quels schémas reviennent, où, quand, avec quelles conditions)

À mon sens, c’est un des bénéfices les plus sous-estimés : l’IA transforme les standards en faits observables, pas seulement en consignes.

Mobilité des rigs et efficacité : l’IA ne remplace pas la mécanique, elle l’amplifie

La visite a aussi mis en avant la mise en service de nouveaux appareils :

- Deux rigs « Fast Move » de 750 HP (premiers d’une série de huit prévus au plan à moyen terme)

- Une unité TP 234 de 1500 HP équipée de la technologie VFD (Variable Frequency Drive)

- Côté ENAFOR, acquisition d’un rig télescopique ENAFOR 62 (1000 HP), type Fast Moving, VFD, monté sur remorques, conçu pour réduire le temps DTM (démontage-transport-montage)

Le message est clair : la performance n’est pas qu’un sujet logiciel. Quand vous gagnez du temps sur le déplacement, l’assemblage, ou la stabilité énergétique d’un rig (VFD), vous créez un terrain idéal pour l’IA.

L’effet “1 + 1 = 3” : équipements modernes + données exploitables

Un rig “Fast Move” réduit les temps morts liés à la mobilité. L’IA, elle, peut :

- Anticiper les goulets d’étranglement (DTM, disponibilité des trailers, fenêtres HSE)

- Proposer une séquence optimisée de mobilisation

- Mieux planifier les pièces, fluides, équipes et contraintes de sécurité

La mécanique raccourcit le cycle. L’IA stabilise le cycle. Ensemble, elles rendent la performance plus prévisible.

Contenu local, plateformes internes et IA : la face “supply chain” du numérique

Un passage mérite qu’on s’y arrête : l’instruction donnée pour aller vers la fabrication d’équipements avec des ressources nationales, et la proposition d’une plateforme permettant aux filiales d’identifier leurs besoins et les pièces disponibles afin de réduire les délais et optimiser les coûts.

C’est exactement le type de sujet où l’IA est utile, parce que la complexité ne vient pas d’un algorithme, mais de la réalité :

- Référentiels de pièces hétérogènes

- Données d’inventaire incomplètes

- Délais variables d’approvisionnement

- Réparabilité vs remplacement

Ce que l’IA peut faire concrètement sur les pièces et consommables

- Déduplication intelligente des références (mêmes pièces, noms différents)

- Prévision de consommation par type d’actif (rig, base logistique, campagne)

- Recommandations de stock (min/max dynamiques selon criticité)

- Détection d’anomalies (surconsommation, pertes, incohérences de réception)

Si on veut une transformation durable, il faut accepter cette idée : l’optimisation du forage ne se joue pas seulement sur le puits, mais aussi sur la chaîne de support.

Comment déployer l’IA sur le terrain sans créer une “usine à gaz”

La règle que je recommande aux acteurs énergie/hydrocarbures en Algérie est simple : commencer petit, mais commencer sur un vrai irritant opérationnel. Voici une séquence pragmatique en 6 étapes.

- Choisir un cas d’usage à ROI évident (NPT, conformité HSE, mobilité, maintenance)

- Définir 5 à 10 KPI maximum liés à des décisions quotidiennes

- Assainir la donnée (caméras, capteurs, rapports, journaux, événements)

- Mettre une boucle d’action (qui reçoit l’alerte, sous quel délai, quelles actions standard)

- Tester sur un périmètre pilote (1 base, 1 rig, 1 équipe)

- Industrialiser seulement après preuve (répétabilité, réduction des incidents, gains de temps)

Phrase à garder en tête : “Un modèle IA sans processus d’action est juste un tableau de bord coûteux.”

Ce que cette visite dit de la trajectoire IA de l’énergie en Algérie

Cette visite à Hassi Messaoud illustre une tendance de fond : l’IA devient une compétence opérationnelle, pas un sujet de communication. On parle d’exécution rapide, d’expertise nationale, de collaboration avec des startups, et d’intégration à une stratégie 2030. Ce sont des marqueurs sérieux.

Pour les décideurs, la question n’est plus “faut-il digitaliser ?”. C’est plutôt : quels actifs prioriser, quels standards de données imposer, et comment gouverner l’IA pour qu’elle serve la sécurité et la performance ?

Si vous travaillez dans l’énergie, les hydrocarbures, l’ingénierie, la maintenance ou la HSE, le prochain pas logique est de formaliser une feuille de route : cas d’usage, architecture data, cybersécurité, compétences, conduite du changement.

Vous voulez transformer un centre “temps réel” en résultats mesurables (baisse du NPT, amélioration HSE, optimisation des coûts) ? Parlons d’un pilote concret, avec KPI, gouvernance et calendrier réalistes. L’Algérie a les talents et les contraintes du terrain : c’est souvent la meilleure combinaison pour faire de l’IA utile.