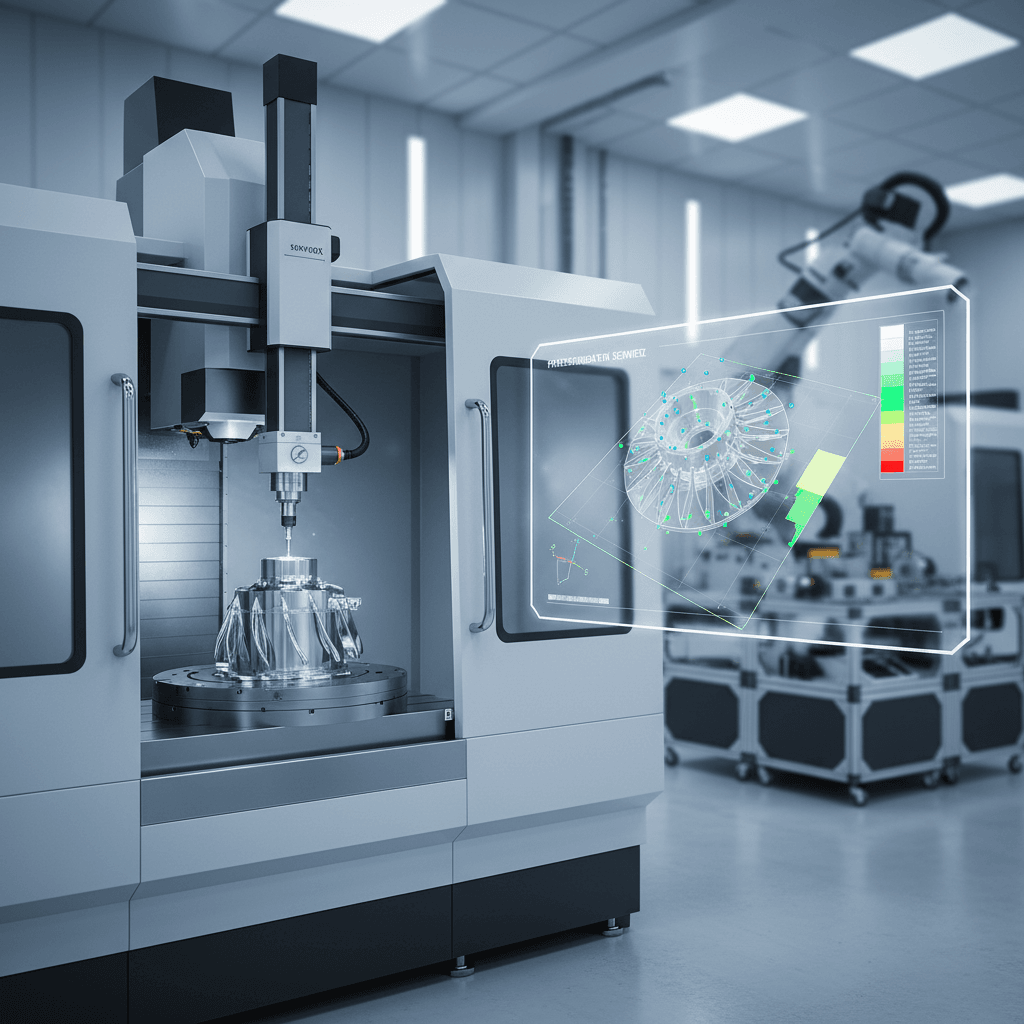

On-Machine Inspection macht Messen direkt auf der Werkzeugmaschine möglich. Erfahren Sie, wie OMI und KI die Schweizer Präzisionsfertigung produktiver und robuster machen.

On-Machine Inspection: Qualität dort messen, wo sie entsteht

In vielen Schweizer Fertigungsbetrieben sieht der Alltag gleich aus: hochpräzise Teile, kleine Losgrössen, steigender Kostendruck – und ein Messraum, der chronisch überlastet ist. Werkstücke wandern von der Maschine ins Messlabor und wieder zurück. Jede Korrekturschleife frisst Minuten, oft Stunden. Genau dort liegt heute einer der grössten versteckten Produktivitätskiller.

Hier setzt On-Machine Inspection (OMI) an: Messen direkt auf der Werkzeugmaschine, idealerweise eingebettet in eine Closed-Loop-Fertigung mit KI-gestützter Qualitätskontrolle. Was in der deutschen Forschung – etwa am Fraunhofer IPA – intensiv vorangetrieben wird, passt perfekt zur Schweizer Präzisionsindustrie: hohe Teilevielfalt, Losgrösse 1, höchste Genauigkeit.

In diesem Beitrag aus der Reihe „KI in der Schweizer Industrie: Präzision mit Intelligenz“ geht es darum, wie On-Machine Inspection funktioniert, welche Rolle KI dabei spielt und wie Fertiger in der Schweiz damit produktiver, robuster gegen Fachkräftemangel und attraktiver für Kunden werden können.

Was On-Machine Inspection konkret bringt – in Zahlen gedacht

On-Machine Inspection erhöht die Produktivität, weil Mess- und Korrekturprozesse direkt im Bearbeitungszentrum stattfinden. Das reduziert Nebenzeiten, Ausschuss und Messraum-Staus.

Typische Effekte, die Betriebe aus Praxisprojekten berichten:

- 20–40 % weniger Nacharbeit, weil Fehler früher erkannt werden

- deutlich kürzere Durchlaufzeiten, da Teile nicht mehr mehrfach zwischen Maschine und Messraum pendeln

- spürbare Entlastung der Messtechnik-Teams, die sich auf komplexe Erstmuster und Freigaben konzentrieren können

Die Grundidee ist simpel: Der Taster in der Maschine übernimmt einen Teil der Arbeit, die bisher das Koordinatenmessgerät erledigen musste – unterstützt durch Computer Aided Inspection Planning (CAIP) und zunehmend durch KI-basierte Auswertung.

Warum OMI perfekt zur Schweizer Präzisionsindustrie passt

OMI lohnt sich besonders dort, wo hohe Variantenvielfalt, enge Toleranzen und Fachkräftemangel zusammentreffen – also ziemlich genau in den Kernbranchen der Schweizer Industrie:

- Werkzeug- und Formenbau (Spritzgiesswerkzeuge, Stanz- und Umformwerkzeuge)

- Medizintechnik (Implantate, Instrumente, chirurgische Komponenten)

- Watch & Micromechanics (Uhrenkomponenten, Mikrogetriebe, Feinmechanik)

- High-End-Maschinenbau (Spindeln, Präzisionsachsen, Komponenten für Halbleiter- oder Optikmaschinen)

Typische Herausforderungen

-

Losgrösse 1 und kundenindividuelle Bauteile

Jedes Teil ist anders, Rüstzeiten und Programmierung sind aufwendig. Klassische Messprogramme manuell zu erstellen, wird schnell zum Flaschenhals. -

Fachkräftemangel in der Messtechnik

Hochqualifizierte Messtechniker sind schwer zu finden. Gleichzeitig steigen die Anforderungen an Dokumentation, Rückverfolgbarkeit und Auditfähigkeit. -

Enge Toleranzen, wenig Fehlertoleranz

Ein Fehler im letzten Bearbeitungsschritt kann ein teures High-End-Bauteil unbrauchbar machen.

OMI adressiert genau diese Punkte, indem Messen ein natürlicher Bestandteil des Zerspanprozesses wird und nicht mehr ein separater, nachgelagerter Schritt.

Bausteine einer modernen OMI-Lösung

Eine leistungsfähige On-Machine-Inspection-Umgebung besteht aus mehreren ineinandergreifenden Bausteinen. Der Ansatz, den das Fraunhofer IPA mit Partnern wie Janus Engineering und Blum-Novotest verfolgt, lässt sich gut auf Schweizer Betriebe übertragen.

1. DesignChain: Durchgängige digitale Kette als Grundlage

OMI funktioniert nur zuverlässig, wenn die digitale Prozesskette stimmt – vom CAD-Modell bis zur Maschine. Das Konzept der DesignChain steht für genau diese Durchgängigkeit:

- Modellbasierte Definition (MBD): Toleranzen, Form- und Lagetoleranzen, Oberflächenanforderungen sind direkt in den 3D-Modellen hinterlegt.

- Automatisierte Nutzbarkeit dieser Informationen: CAM- und CAIP-Systeme lesen die MBD-Informationen automatisiert aus.

- Closed-Loop-Fertigung: Messergebnisse fliessen zurück in die Fertigungsplanung und in die NC-Programme.

Für Schweizer Unternehmen heisst das: Wer heute in saubere, MBD-fähige CAD-Modelle und standardisierte Datenstrukturen investiert, schafft die Voraussetzung für KI-gestützte OMI morgen.

2. OMI-Konzept: Messen auf der Maschine

Beim On-Machine Inspection nutzt die Werkzeugmaschine einen integrierten Taster (z. B. Blum-Novotest), um Geometrien taktil zu prüfen:

- Form- und Lagetoleranzen messen (z. B. Rundheit, Ebenheit, Koaxialität)

- Lage und Ausrichtung des Werkstücks erfassen und Korrekturen der Nullpunkte durchführen

- Werkzeugkorrekturen (z. B. Radius- oder Längenkorrektur) auf Basis der gemessenen Abweichungen anpassen

Vorteile:

- Kein Umspannen und Transport zur Messmaschine

- Messung in der tatsächlichen Aufspann- und Temperaturumgebung

- Direkte Reaktion: Nachbearbeitung in derselben Aufspannung

Grenzen gibt es natürlich auch:

- Absolute Genauigkeit und Messvolumen sind meist geringer als bei High-End-KMGs

- Sehr komplexe Geometrien und Prüfungen bleiben im Messraum

- Die Programmierung der Messabläufe kann ohne Automatisierung schnell aufwendig werden

Genau hier kommen Computer Aided Inspection Planning und KI ins Spiel.

3. Computer Aided Inspection Planning (CAIP)

CAIP ist der digitale Assistent für Messplanung. Anstatt jeden Messpunkt und jede Antastbewegung manuell zu programmieren, generiert ein CAIP-System wie FormControl X automatisch Messabläufe – auf Basis des 3D-Modells und der hinterlegten Merkmale.

Typische Funktionen:

- Automatische Erkennung relevanter Merkmale aus dem CAD-Modell

- Regelbasierte Auswahl geeigneter Messstrategien (z. B. Anzahl Punkte, Antaststrategie)

- Generierung von Messzyklen für die Steuerung der Werkzeugmaschine

- Visualisierung der Messpunkte und Auswertungen

Mit KI erweitert, kann CAIP noch mehr:

- Lernen, welche Strategien bei bestimmten Werkstücktypen gut funktionieren

- Aus Messhistorien erkennen, welche Merkmale kritisch sind und häufiger geprüft werden sollten

- Messpläne dynamisch an Prozesszustand und Maschinenverhalten anpassen

Für Schweizer Fertiger heisst das: Messprogramme werden reproduzierbar, skalierbar und automatisierbar – ideal für Unternehmen mit hohem Variantenanteil.

4. Closed Loop: Vom Messergebnis zur Prozesskorrektur

Der eigentliche Produktivitätshebel entsteht, wenn OMI nicht nur misst, sondern auch automatisch korrigiert. In einem Closed-Loop-Szenario passiert Folgendes:

- Die Maschine bearbeitet das Werkstück.

- Der integrierte Taster misst relevante Geometrien.

- Die Auswertung (z. B. über FormControl X und ein CAIP-System) ermittelt Abweichungen.

- Regeln oder KI-Modelle leiten daraus Werkzeug- oder Bahnkorrekturen ab.

- Die Maschine führt automatisch einen Korrekturschnitt aus.

Solche Closed-Loop-Prozesse, etwa integriert in Siemens NX Metrology-Lösungen, sind besonders spannend für hochautomatisierte Fertigungszellen und Lights-Out-Betrieb – ein Szenario, das in der Schweizer Industrie zunehmend realistisch wird.

Praxisnah: Wie ein Schweizer Betrieb OMI einführen kann

Viele Unternehmen wissen: „Wir sollten in Richtung OMI und KI-gestützte Qualitätskontrolle gehen“, aber der Einstieg wirkt komplex. Ein pragmatischer Fahrplan hilft.

Schritt 1: Prozesse und Bauteile auswählen

Nicht jede Anwendung eignet sich gleich gut. Sinnvolle Startkandidaten sind:

- Wiederkehrende Bauteile mit engen Toleranzen und hohen Stückkosten

- Prozesse mit häufigen Nacharbeiten oder Kundenreklamationen

- Bearbeitungen, bei denen Umspannen und Transport viel Zeit kosten

Schritt 2: Digitale Kette prüfen

- Sind CAD-Modelle vollständig bemaßt und möglichst MBD-fähig?

- Wie werden Fertigungs- und Prüfmerkmale heute dokumentiert?

- Welche CAM- und CAIP-Werkzeuge sind bereits im Einsatz (z. B. NX CAM, eigenentwickelte Postprozessoren, SPC-Systeme)?

Hier zeigt sich schnell, ob ein direkter Sprung zu vollautomatisiertem CAIP sinnvoll ist oder ob zuerst Standardisierung und Datenqualität im Vordergrund stehen sollten.

Schritt 3: Pilotlinie mit OMI aufsetzen

- Einen oder wenige Maschinentypen auswählen (z. B. 5-Achs-Bearbeitungszentrum)

- Maschinentaster und passende Messzyklen einführen

- Erste Messprogramme manuell oder teilautomatisiert erstellen

- Ergebnisse mit KMG-Messungen abgleichen, um Vertrauen in Genauigkeit und Reproduzierbarkeit aufzubauen

Wichtig ist, die Bediener früh einzubeziehen: Wer an der Maschine steht, muss verstehen, was gemessen wird, welche Grenzwerte gelten und wie sich der Prozess verhält.

Schritt 4: CAIP und KI schrittweise integrieren

Sobald erste OMI-Erfahrungen vorliegen:

- CAIP-Lösungen wie FormControl X oder NX-basierte Metrology-Module einführen

- Standard-Messstrategien definieren und als Templates hinterlegen

- Daten aus OMI-Messungen in ein zentrales System (SPC, Data Lake) überführen

- KI-Modelle nutzen, um Trends zu erkennen (z. B. thermische Drift, Werkzeugverschleiss) und Vorschläge für Korrekturen zu machen

Der Vorteil: Jeder weitere Auftrag profitiert von den gelernten Zusammenhängen. Die Fertigung wird mit jeder Messung ein Stück intelligenter.

Nutzen: Mehr Produktivität, weniger Stress im Alltag

Warum sollte ein Schweizer Fertigungsunternehmen das Thema jetzt anpacken – und nicht „irgendwann“?

Konkrete Vorteile für den Betrieb

- Weniger Ausschuss und Nacharbeit: Fehler werden dort erkannt, wo sie entstehen.

- Kürzere Durchlaufzeiten: Wegfall unnötiger Transporte und Wartezeiten auf Messraumkapazität.

- Höhere Automatisierung: Weniger manuelle Prüfaufwände, besser planbare Abläufe.

- Robustheit gegen Fachkräftemangel: Know-how wird im System verankert, nicht nur im Kopf einzelner Experten.

- Bessere Prozessstabilität durch Closed-Loop-Regelung und statistische Prozesskontrolle (SPC).

Nutzen für Kunden und Marktposition

- Nachweisbare Qualität: Digitale Messprotokolle direkt aus der Fertigung.

- Schnellere Lieferzeiten bei gleichbleibend hoher Präzision.

- Differenzierung im Wettbewerb: Intelligent geregelte, KI-unterstützte Fertigungsprozesse sind ein starkes Verkaufsargument – insbesondere gegenüber internationalen Mitbewerbern.

In der Logik unserer Serie „KI in der Schweizer Industrie: Präzision mit Intelligenz“ ist OMI einer der Bausteine, mit denen sich ein mittelständischer Fertiger technologisch auf Augenhöhe mit deutlich grösseren Playern positionieren kann.

Nächste Schritte: Wie Sie OMI und KI-Qualitätssicherung angehen können

Wer das Thema On-Machine Inspection strategisch denkt, sollte drei Linien im Blick behalten: Technik, Organisation und Daten.

Technik:

- Ist der vorhandene Maschinenpark OMI-fähig (Taster, Steuerung, Schnittstellen)?

- Welche CAIP- und Metrology-Tools ergänzen Ihre bestehende CAM-Umgebung sinnvoll?

Organisation:

- Wer ist für Messplanung und Qualitätsstrategie verantwortlich?

- Wie werden Bediener, Programmierer und Messtechniker in den Veränderungsprozess einbezogen?

Daten & KI:

- Wo werden Messergebnisse heute gespeichert – und in welchem Format?

- Welche Fragestellungen könnten KI-Modelle konkret beantworten (z. B. Verschleissprognose, thermisches Verhalten, Prozessfähigkeit bestimmter Merkmale)?

OMI ist kein „Alles-oder-nichts-Projekt“. Oft reicht ein sauber aufgesetzter Pilot in einem klar umrissenen Produktbereich, um den wirtschaftlichen Nutzen zu zeigen und intern Akzeptanz zu schaffen.

Wer früh beginnt, sammelt Erfahrungswissen und Daten – und verschafft sich damit einen Vorsprung, wenn KI-gestützte Qualitätssicherung in der Schweizer Industrie zum Standard wird.

Fazit: On-Machine Inspection verbindet die Stärken der Schweizer Präzisionsindustrie mit den Möglichkeiten von KI und digitaler Messtechnik. Messen dort, wo Qualität entsteht, macht Ihre Fertigung schneller, stabiler und unabhängiger von wenigen Experten. Der Weg dorthin ist machbar – wenn digitale Kette, CAIP und ein klarer Plan für Daten und Organisation zusammenspielen.