模块化电动车把电池与电子件做成可更换单元,AI自诊断把维修变成可执行流程。读懂“可修体验”如何影响智能车竞争力。

模块化电动车+AI自诊断:把“可修”做成用户体验

90 km/h、220 km 续航、12.96 kWh 电池容量——这些参数放在 2025 年的电动车市场里并不抢眼。真正让荷兰埃因霍温理工大学学生团队的 ARIA 原型车出圈的,是一句“Anyone Repairs It Anywhere(任何人、任何地方都能修)”。

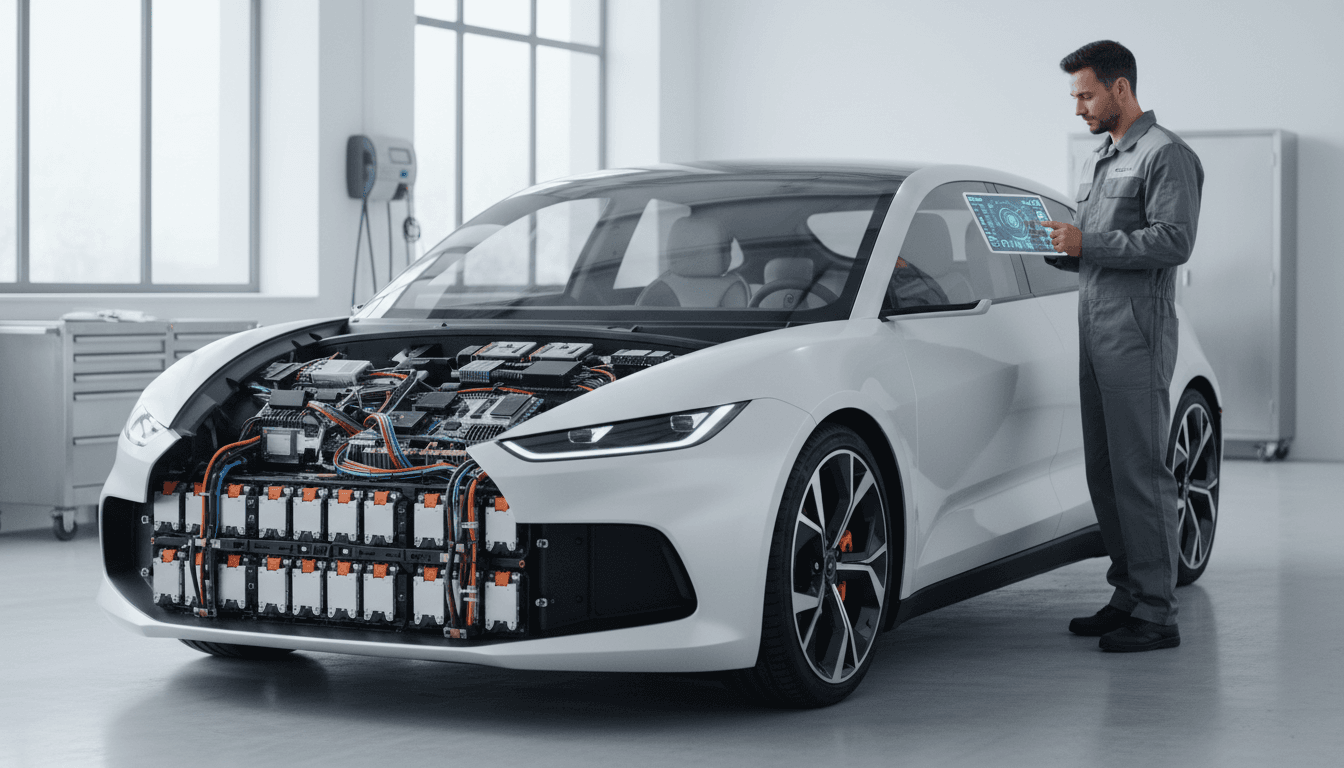

我越来越确信:电动车的下一轮差异化不只在大屏和算力,而在“可维护性”能不能被软件体验托住。当一辆车把电池、外覆盖件、电子模块都做成可更换单元,再配一个诊断 App 指导用户动手,这不是复古式的“回到机械时代”,而是一次很现代的产品策略——用更强的软件与更清晰的模块边界,让整车寿命更长、维修更快、体验更可控。

放到“人工智能在汽车制造”这条主线里看,ARIA 像一个提醒:制造端追求柔性、质量与供应链协同;用户端追求省心、透明与可信。模块化结构把制造的“标准化”延伸到使用阶段,而 AI 把维修的复杂度隐藏起来。这组合,值得整车厂、零部件厂、售后体系一起重新评估。

ARIA 给行业的启发:模块化不是为了“变形”,而是为了“可修”

ARIA 的核心观点很直接:把最容易出问题、也最贵的部件变成可拆换模块,让用户用基础工具和软件指引完成更换,减少对 4S 店和专业技师的依赖。

原型车的设计方向包括:

- 电池分成 6 个独立模块:电池衰减或故障时,理论上只换坏的那一块,而不是整包报废。

- 外覆盖件、电子部件可拆装:损坏后快速更换,减少等待零件与工时。

- 车端仪表+诊断 App:把“哪坏了、怎么换、换完怎么验收”做成流程化体验。

这和过去一些模块化概念车“像乐高一样换车身形态”的思路不同。ARIA 不强调“可变形”,而强调“可维护”。我认为这个取向更现实,因为它直接对准用户的痛点:

- 电动车维修链路长:排查故障、等待授权、订购零件、安排工位,动辄数周。

- 高压系统门槛高:具备电驱、电池安全资质的维修能力仍稀缺。

- 整包更换成本高:一旦电池包成为“不可拆分黑盒”,小故障也可能被放大成大支出。

一句能被引用的判断:当维修变慢、变贵、变不透明时,用户体验会比续航焦虑更致命。

AI 在“可修体验”里的角色:从故障码到“可执行的维修剧本”

很多车已经有 DTC(故障码)和远程诊断,但用户拿到的信息常常是“请尽快到店”。ARIA 类产品想走通,关键在于:把诊断变成可执行的指导,而这恰好是 AI 最擅长的部分。

1)AI 自诊断的目标不是更“聪明”,而是更“确定”

对用户来说,最理想的提示不是一堆概率,而是清晰的三段式答案:

- 问题定位:哪个模块出问题(例如“电池模块 3 内阻异常”)。

- 可行动作:用户能做什么、不能做什么(是否需要断电、是否需要拖车)。

- 验收标准:换完后如何自检(电压范围、绝缘检查、试车步骤、风险提示)。

AI 可以用来做两件事:

- 把复杂信号翻译成人话:把电压漂移、温度梯度、绝缘趋势等指标,转成“你现在能理解并执行”的提示。

- 生成“维修剧本”:按车型、版本、模块序列号、用户能力等级,动态生成步骤卡。

2)从制造到售后:数字孪生+模块追溯会让 AI 更可靠

“人工智能在汽车制造”的价值,不止在产线检测。要让自助维修可信,必须把制造数据带到使用阶段:

- 模块级序列号与生产批次追溯:哪批电芯、哪家供应商、哪条产线,和故障模式关联。

- 出厂测试数据对比:拿当前数据对比出厂基线,判断衰减是否异常。

- 软件版本与硬件版本匹配:模块更换后自动校验兼容性,避免“装得上但跑不稳”。

我更愿意把它叫做:维修可解释性。用户能看到“为什么判断你该换这块模块”,售后也能更快确认责任边界。

模块化电动车为什么更像“软件迭代型产品”?

一个常见误解是:模块化意味着“简单”。现实相反:模块化要求更强的系统工程能力,否则接口会成为新的故障源。

但它也带来一个非常“软件化”的好处:硬件升级路径更清晰。

- 类似特斯拉的持续 OTA:软件不断迭代,让体验更好。

- 模块化进一步把“硬件变化”变成可管理的版本:某个电池模块升级、某块域控替换、某套传感器换代。

对中国品牌来说,这和“智能生态”路线天然契合:手机 App、车机、云端服务、用户账号体系本来就成熟。如果把模块更换也纳入生态闭环(认证、购买、安装指导、回收),用户会感觉车像家电一样可维护,而不是“只能靠授权维修点”。

这里有一个很现实的商业启示:

- 用户愿意为省心买单,但不愿意为不透明的维修和等待买单。

把维修变成标准化、可预期的体验,本质是在提升品牌信任度。

可持续不是口号:模块化把“延长寿命”做成工程可行

ARIA 把“可持续”落在了可执行的工程路径上:延长使用寿命、减少整件报废。

在欧盟推动“维修权”(Right to Repair)的背景下,这类思路会越来越常见。对整车企业而言,环保压力往往被理解为“材料、能耗、碳足迹”。但我更看重另一条:

- 生命周期成本(TCO)可控:维修快、换件少、二手残值更稳定。

- 回收更高效:模块拆解便于分选、检测与梯次利用。

如果把 AI 引入回收侧,还能做得更细:

- 模块健康度(SOH)自动分级

- 梯次利用场景自动匹配(储能/低速车/备件)

- 回收定价更透明

一句话:模块化把“可持续”从价值观变成供应链与售后能落地的流程。

真正的难点:模块化+自助维修要过三道关

ARIA 仍是原型车,量产落地要解决的不是“会不会拆”,而是“拆了还能长期稳定”。我认为至少有三道关键门槛。

1)安全与责任:高压系统不能靠“勇敢用户”

自助维修必须分层:

- 低风险部件(外覆盖件、低压电子件)鼓励 DIY

- 高风险部件(高压电池、电驱)需要“防呆设计+强制校验+必要时上门/到店”

AI 可以做“权限管理”:当系统判断风险超出用户能力,就不提供拆装流程,而是引导安全救援。

2)接口标准:没有标准,模块化会变成新的封闭生态

模块化的价值在于“可替换”。如果接口完全私有化,用户依然被锁死在品牌体系里,只是从“整包锁定”变成“模块锁定”。

更理想的路径是:关键接口半标准化(至少在品牌内部跨代兼容),让升级与维修像电脑更换内存条一样有明确规范。

3)制造与质量:模块越多,公差链与一致性要求越高

模块化会增加连接件、密封、线束与结构接口数量,带来新的 NVH、防水防尘、疲劳可靠性挑战。

这恰好回到本系列主题:

- 用 AI 做质量检测(外观、装配、密封)

- 用 AI 做预测性维护建模(温度、振动、充放电曲线)

- 用 AI 做供应链协同(模块备件预测、区域库存优化)

也就是说:模块化不是“减少制造难度”,而是“把难度从单体复杂度转移到系统协同”。

给车企与供应链的可执行建议:先从“可修的三件套”做起

如果你在做智能电动车,想把“可修”变成差异化,我建议先落三件事,别一口吃成 ARIA 那样的全模块化。

- 模块级诊断能力:让故障定位到可替换单元,而不是停留在“系统异常”。

- 标准化拆装流程:把关键步骤做成可视化 SOP(扭矩、工具、风险点),并能随 OTA 更新。

- 备件与回收闭环:模块销售、回收、翻新、梯次利用形成体系,用户看到价格和交付时间。

做到这三点,用户体验会出现明显拐点:维修从“不可控的等待”变成“可计划的操作”。

一句更“产品经理式”的结论:AI 不只是让车更聪明,而是让车更容易被服务、被维护、被信任。

结尾:当车像软件一样更新,维修也必须像产品一样被设计

ARIA 让人兴奋的地方,不是它的最高时速或续航,而是它把“维修”当成产品体验来设计:工具、模块边界、诊断 App、用户自主权。这套思路一旦与 AI 自诊断、制造数据追溯、供应链预测结合,才真正有机会变成规模化能力。

对“人工智能在汽车制造”而言,这是一个很好的延展方向:AI 不只服务产线效率,也服务车辆全生命周期。越早把可维护性写进架构,越能在未来的成本、口碑与合规中占主动。

下一步值得行业追问的是:当模块化与 AI 让“自己修车”变得可行,车企究竟愿意把多少控制权交还给用户?