从径向磁通混动超音速引擎的系统集成方法出发,拆解“解耦+闭环+迭代”的工程逻辑,给汽车AI制造与用户体验落地一份可执行清单。

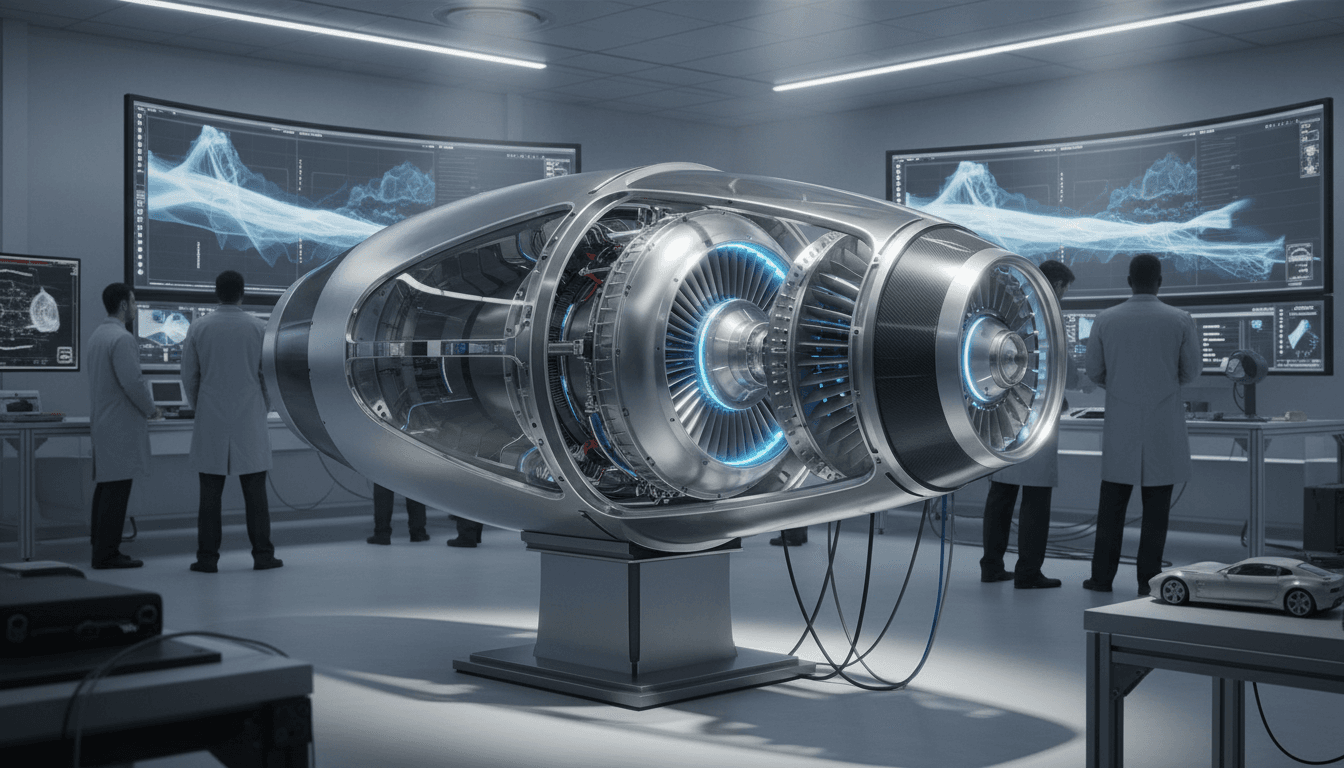

径向磁通混动超音速引擎:给汽车AI系统集成的启示

2025-12-14,一条航空新闻把“系统集成”这件事讲得特别直白:一家名为 Astro Mechanica 的团队,正在测试第 4 代混合电推进超音速发动机原型,并计划在未来 3 年内首飞。它的关键点不是“更猛的涡轮”,而是把传统喷气发动机里纠缠在一起的能力拆开:发电归发电、压气/风扇归压气/风扇,用高功率密度的径向磁通电机去精确控制压缩机叶盘(blisk)的转速与气流。

我喜欢拿它对照汽车行业,因为它和我们在“人工智能在汽车制造”系列里反复谈的一个主题完全一致:**决定体验与成本的,不是单点技术有多强,而是系统边界怎么划、软件如何闭环、工程迭代能不能跑起来。**飞机引擎在做的事,和智能汽车的软件平台、AI 质检、OTA 迭代,本质上是一类问题。

下面我们把这套“航空级系统思维”拆开讲清楚,并落到汽车软件与用户体验、以及汽车制造的 AI 落地方法上。

混动超音速引擎到底解决什么问题:把矛盾拆开

答案先说:它解决的是“一个发动机要兼顾所有工况”导致的结构复杂、效率低、噪声高、成本难控的问题。

传统超音速发动机为了跨越马赫数 1,需要通过可变几何、气流路径调整等手段,在不同速度下维持可用的进气条件与压缩比。工程上这往往意味着:

- 结构更复杂:更多可动部件、更多控制逻辑、更多失效模式

- 体验更差:噪声大、起降与低速效率差

- 成本更高:重量、维护、油耗一起涨

Astro Mechanica 的思路很“软件化”:**不要让一个子系统把所有问题都扛了。**于是它采用所谓 Duality Propulsion System(双态推进系统):

- 燃气涡轮只负责发电(作为涡轮发电机组 turbogenerator),在亚音速阶段提供电能

- 电机驱动压气/风扇(blisk)负责推进与气动调节,让压缩机转速和燃烧输出解耦

这种解耦让系统能在不同速度下“像三种发动机一样工作”:

- 地面滑行、起飞、爬升、亚音速巡航:像高效涡扇,甚至可在跑道阶段仅靠电驱降低噪声与油耗

- 超音速:像涡喷,燃烧提供高速推力,电机继续精确喂气维持最佳压缩

- 高于马赫 3:转入类似冲压(ramjet-like)形态,尽量减少运动部件参与,把能量分配给其他系统

这不是噱头,而是一种“架构层面的降本增效”。

径向磁通电机为什么关键:高功率密度带来控制自由度

答案先说:高功率密度径向磁通电机让“压气机独立控制”变得现实,从而把效率与噪声、性能与可靠性重新排序。

报道中提到合作方 Helix(早期为 Integral Powertrain)提供的径向磁通电机,其第五代产品功率可达 950 kW 级别,并且源自 Formula E 与电动超跑的高性能电驱经验。这里的关键词不是“电机很强”,而是两点:

1) 功率密度决定“能不能装得进去”

航空推进的尺度很残酷:你有功率需求,但没有体积和重量预算。径向磁通的结构路线常被用于追求高扭矩与紧凑封装(不同方案差异很大,但方向一致),这让电机能更靠近需要被控制的部件,实现更短的传动链。

2) 控制自由度决定“能不能把工况做细”

一旦压缩机转速不再被燃气涡轮“绑架”,你就能用控制策略去追求:

- 更平滑的工况切换(尤其是跨声速到超音速)

- 进气与压缩匹配更精细,避免传统超音速发动机的气动难题

- 低速阶段更省、更安静

我把它理解为:**电机提供的是“可编程的机械能力”。**这句话放在汽车上同样成立。

从“智能推进”到“智能汽车”:系统集成才是主战场

答案先说:航空混动引擎的核心经验是“解耦 + 闭环 + 可迭代”,这正是汽车软件与AI体验的底层方法。

把视角切回汽车,尤其是 2025 年的中国市场:座舱大模型、城市 NOA、端到端感知、域控融合、以太网骨干、整车 OTA……单点技术都很卷,但真正拉开差距的是系统集成。

1) 解耦:把“一个系统承担所有目标”拆成可治理模块

超音速发动机把“发电”和“推进/气动控制”拆开。汽车上,常见的等价做法是:

- 把功能拆成“安全闭环”和“体验闭环”:例如 AEB/ACC 的安全链路与 NOA 的体验链路分级治理

- 把座舱从“UI堆料”拆成“任务完成链”:导航-充电/补能-停车-支付-售后,按任务闭环设计

- 把制造拆成“工艺能力”和“数据能力”:产线动作是工艺,质量追溯与优化是数据

拆得好,才有资格谈优化;拆不好,后期全靠人肉救火。

2) 闭环:没有数据闭环的AI只是演示

航空引擎的关键是“压缩机转速可控、气流可控”,本质是把系统变成可观测、可调节的对象。汽车制造里,真正可落地的 AI 往往也遵循同样路径:

- AI 视觉质检:不是只做缺陷识别,还要把缺陷类型映射到工艺参数、刀具寿命、焊接电流等可调变量

- 预测性维护:不是只报故障概率,还要能给到“下一次停线窗口”和“备件优先级”

- 供应链协同:不是只做需求预测,还要能影响排产、库存与运输时效的决策

一句话:AI 的价值在“能改变决策”,不在“能输出结论”。

3) 可迭代:工程迭代速度就是竞争壁垒

报道提到 Astro Mechanica 正在测试第 4 代原型,并希望 3 年内首飞。你能感受到它的节奏:快速迭代、工程验证、再迭代。

智能汽车也一样。真正的难点不是发布一次功能,而是:

- 版本管理:多车型、多供应商、多硬件批次下的一致性

- 线上灰度:城市、气候、道路风格差异下的策略切换

- 体验指标:把“好开/好用”变成可量化的 KPI(例如接管率、误触发率、任务完成时长)

做不到这些,OTA 会变成“越更越乱”。

把航空的“能量管理”思维搬到车上:AI如何服务用户体验

答案先说:用户体验不是屏幕动画,而是“在正确时间分配正确资源”。

航空混动引擎在做能量与工况的动态分配:低速重效率与噪声,高速重推力与进气匹配,极高速重结构简化。

汽车上,AI 可以做同样的“资源调度”,而且会直接体现在用户体验:

1) 计算资源调度:座舱与智驾别互相抢

当舱驾融合成为趋势,最怕的是“炫酷座舱把智驾算力挤爆”。更成熟的做法是:

- 设置硬隔离或优先级:安全相关任务永远抢占

- 在高风险场景自动降级座舱动画与渲染

- 用车端监控(温度、功耗、帧率、延迟)形成闭环策略

这和引擎里“推进与发电分工明确”的逻辑一致。

2) 噪声与舒适性:把NVH当成可优化对象

航空方案强调低速阶段降低噪声。汽车里,AI 可以把 NVH 从“试验场调校”变成“长期学习”:

- 根据路面与车速预测共振区间,提前调节主动降噪参数

- 识别风噪异常与密封老化趋势,触发保养建议

- 将用户偏好(更安静/更路感)纳入个性化配置

3) 全旅程体验:让系统像“不同模式的发动机”一样切换

很多车企的“模式”停留在 UI 文案。更像样的模式切换应该是跨域协同:

- 通勤模式:更激进的能耗优化、更保守的提醒策略

- 长途模式:更强的疲劳检测、更稳定的车道策略

- 冬季模式:热管理优先、续航预测更保守、充电规划更积极

模式不是按钮,是系统行为的一致性。

汽车制造的落地清单:把系统集成做成组织能力

答案先说:想把 AI 用在汽车制造和体验上,先把“数据、接口、指标”三件事统一。

结合航空案例与我在项目里常见的坑,给一份更可执行的清单:

- 定义系统边界与责任:每个域(智驾、座舱、动力、热管理、制造)明确输入/输出与降级策略

- 建立统一数据字典:质量缺陷、工艺参数、供应链事件要能关联,不然闭环无从谈起

- 把体验指标量化:例如 NOA 接管率、座舱任务完成时长、语音一次成功率、售后返修率

- 用仿真与回放加速迭代:制造用数字孪生,智驾用场景回放,座舱用用户旅程回放

- 把 OTA 当成生产线:有质量闸门、有灰度策略、有回滚机制、有版本审计

如果你只做第 5 条,会发现自己在“发版本”;把前 4 条补齐,才是在“做体系”。

结尾:真正的竞争力,是把复杂系统变得可控

混合电推进超音速发动机看起来离汽车很远,但它提醒了我们一件朴素的事实:当系统复杂到一定程度,胜负不取决于谁的部件更强,而取决于谁的架构更清楚、控制更精细、迭代更快。

在“人工智能在汽车制造”这条主线里,我更愿意把 AI 看成一种“让系统可观测、可控制、可迭代”的方法,而不是单纯的算法。下一步如果你正在规划智能座舱、智驾、或制造侧的 AI 落地,不妨先问团队一个很工程的问题:

我们的系统边界划对了吗?哪些变量可观测、可调节、可闭环?

答案越清楚,产品越稳,体验越好,成本也越可控。