ARIA 模块化电动车用“可维修+诊断应用”挑战传统整包更换。本文从制造与软件视角拆解:AI 如何把模块化变成更好的用户体验与更可持续的汽车生态。

可维修模块化电动车启示:AI如何重塑汽车软件体验

一辆车坏了,要不要“整包更换”、等配件、排队进店、工时费按小时算?很多人以为这是电动车时代的必然。最公司最常见的做法就是把关键部件做成“不可分割的大总成”,维修从“修”变成“换”,而且往往只能去授权渠道。

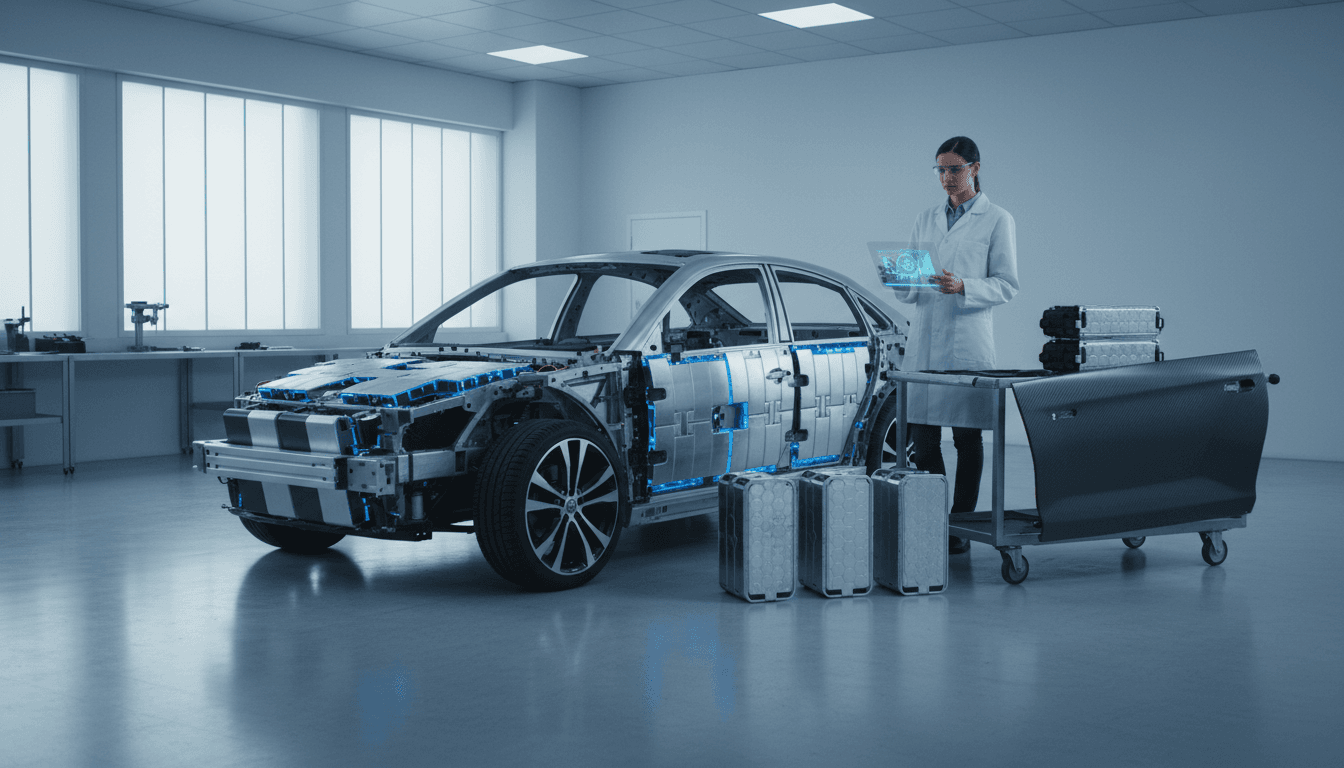

荷兰埃因霍温理工大学学生团队推出的 ARIA 原型车(Anyone Repairs It Anywhere,任何人、任何地方都能修)给了另一种答案:把电池、车身面板、电子部件做成可互换模块,并配套一个诊断应用,引导车主用简单工具完成更换。它不是为了炫技,而是把“可维修性”和“可持续”当作第一原则。

这件事之所以值得写进“人工智能在汽车制造”系列,不是因为 ARIA 速度快或续航长(它最高约 90 km/h,续航约 220 km,电池为 6 个可替换模块,总容量约 12.96 kWh),而是因为它指出了一个更大的趋势:当硬件变得更模块化,AI 与汽车软件体验(UX)就有了更清晰的落点——从“更聪明”走向“更可维护、更可进化”。

模块化电动车为什么会挑战传统汽车逻辑

答案很直接:模块化把“维修与升级”从经销体系转移到产品设计与软件能力本身。

传统整车开发长期围绕“集成化”优化:更少的接口、更紧凑的封装、更高的装配效率。问题是,集成化的代价通常由用户在后期承担:

- 电池做成单一大包,一旦某个单体或某个区块衰减异常,维修策略可能接近“整包处理”

- 电子电气系统高度耦合,某个 ECU 或线束问题会牵一发动全身

- 车身覆盖件、灯具、传感器等外部件更换依赖原厂件与授权工位

ARIA 的对抗方式很“朴素”:让电池分成可替换模块,电子部件与面板也尽量可拆可换。更关键的是它加上了“诊断应用”这个软件层,把维修知识结构化、流程化,让普通用户至少能完成基础判断和更换。

我很喜欢这个思路,因为它把一个常被忽略的问题摆到台面上:电动车的体验不仅是大屏和语音,维修体验同样是用户体验。

从“可修”到“好用”:AI 在汽车软件体验里的新角色

核心观点:模块化是硬件基础,AI 是把模块化“用起来”的软件发动机。

ARIA 提到的诊断 app 只是起点。真正进入量产体系后,AI 能把“可维修”升级为“可预测、可协作、可持续”的完整体验闭环。

1) AI 让诊断从“报码”变成“解释清楚”

传统故障诊断常见体验是:提示一个故障灯或报码,用户看不懂,维修端也要依赖经验排查。AI 可以把诊断输出改造成三层信息:

- 结论层:问题是什么、是否影响安全、是否可以继续行驶

- 证据层:异常发生的时间、频率、关联传感器、对比基线

- 行动层:该做什么、需要哪些工具、预计耗时、风险提醒

当车辆采用模块化部件,行动层就能更具体:例如“更换 2 号电池模块”“检查某个快拆接插件”“将某块电子模块重新插拔并执行自检”。

2) AI 让“更换模块”不再等于“售后断点”

很多车企担心可更换会带来质量与责任边界问题。现实是,AI 与软件可以把边界做得更清楚:

- 模块身份识别与可信绑定(序列号、健康状态、版本)

- 更换后的自动校准与自检(传感器、BMS、热管理回路)

- 维修过程的可追溯记录(时间戳、步骤、结果)

这套逻辑本质上是“软件定义维修”。它并不削弱服务体系,反而能把服务从“救火”变成“托管”:更少的不确定性、更高的一次修复率。

3) AI 让车辆像“生态”而不是“一次性消费品”

模块化的真正价值不是让你天天拆车,而是让车能跟着需求变化。

- 家用通勤:更注重能耗与低维护

- 冬季长途:更强调电池健康与热管理策略

- 城市共享/网约:更需要快速周转、更换效率、远程健康管理

当硬件可以模块化,AI 就可以把策略按场景“下发”,并把数据回传到制造端,形成设计迭代的闭环。这也正是“人工智能在汽车制造”的主线:AI 不止在工厂里提效,也在产品生命周期里把体验做长。

站在制造端:模块化会倒逼“AI驱动的设计与质量体系”升级

一句话:模块化不是更简单,而是把复杂度从装配转移到接口、标准和验证。AI 在这里的作用更实在。

1) 设计阶段:用 AI 做“可维修性”指标化

可维修性过去很难量化,常靠经验或售后反馈。更成熟的做法是把它变成设计约束,例如:

- 关键模块更换步数(例如 7 步以内)

- 需要的工具数量(尽量减少专用工具)

- 可达性评分(手部空间、螺栓方向、遮挡关系)

AI 可以结合 CAD/数字样机与历史维修数据,预测某个布局在真实维修中会产生的时间成本和返工概率。

2) 生产与供应链:用 AI 管“模块一致性”和“版本爆炸”

模块化带来的挑战是版本与批次更多:不同电池模块、不同电子模块、不同供应商与固件组合,都可能影响体验。

AI 在制造侧能做两件关键事:

- 质量检测更精细:外观/尺寸检测只是基础,更重要的是电性能一致性、接口可靠性、热特性偏差

- 版本协同更自动:模块出厂时就完成兼容性校验与固件匹配,避免“装上去才发现不兼容”

3) 运营阶段:用 AI 做预测性维护,减少“被动维修”

对用户来说,最好的维修体验是不需要维修。预测性维护的目标就是把故障变成可计划事件:

- 电池模块健康度(SOH)异常趋势提前提示

- 接插件接触电阻上升、热异常的早期预警

- 关键电子模块的故障先兆识别(例如间歇性掉线)

当车辆可模块化,预测性维护的动作也更明确:不是“建议进店检查”,而是“建议在下次保养窗口更换某模块/密封件”,甚至对车队客户可以做到“夜间换件、白天运营”。

模块化不是万能:真正落地要跨过三道坎

我不站“理想主义”,但我也不认为它只是学生作品的浪漫。模块化要上量产,必须把三件事讲清楚:安全、成本、责任。

1) 安全与法规:高压电与碰撞结构不能妥协

电池模块可拆换,会带来:

- 高压安全隔离与误操作防护

- 模块锁止与碰撞后保持(避免二次风险)

- 防水防尘与长期振动可靠性

这要求接口标准更严格,验证周期更长。AI 能加速测试分析,但不能替代测试本身。

2) 成本与商业模式:谁来赚“维修的钱”

传统链条里,售后是利润中心。模块化与 DIY 维修会冲击既有结构。

更现实的替代路径是:

- 车企从“工时利润”转向“模块订阅/延保/远程健康服务”

- 经销与服务网点从“修理厂”转向“模块周转与认证中心”

- 对车队客户推出按里程/按可用率计费的服务(更符合 B 端逻辑)

3) 体验一致性:模块化不等于“用户随便换”

如果用户换了第三方模块导致能耗上升、异响、功能不稳定,口碑仍会算在品牌头上。

因此需要软件层做“护栏”:

- 兼容性白名单/灰名单

- 性能影响预估(换装前提示续航、功率、NVH 变化)

- 自动标定与回退机制

这也是 AI 在用户体验中的价值:不只是更聪明,而是更可控。

给中国车企与供应链的启发:把“可维修”当成下一代体验卖点

结论很明确:在大屏、语音、座舱生态同质化加速的 2026 年,维修体验会成为新的分水岭。

中国市场的电动车渗透率已经很高,消费者对“智能化”也更敏感。但我观察到一个变化:越来越多用户开始在意“后期麻烦不麻烦”。这包括:

- 电池衰减后的处理成本与周期

- 轻微碰撞后外部件更换是否贵、是否等件

- 传感器、灯具等集成部件损坏后的维修策略

如果把模块化与 AI 结合,车企可以把它包装成非常具体的体验承诺:

- “坏哪换哪”:电池模块级维护,降低大修门槛

- “手机上讲清楚”:AI 诊断把问题和动作说人话

- “可计划的停机”:预测性维护减少突发故障

- “可持续更直观”:减少整包报废与不必要更换,碳足迹更可控

一句能被记住的话:智能车不该只会聊天和导航,它还应该让你少跑一趟维修店。

下一步怎么做:从一个“可更换模块”开始试水

如果你在车企、零部件或软件团队里,这里有一套更落地的试点顺序(我推荐从风险可控处开始):

- 先做低风险模块:外饰件、灯具、座舱电子等,建立快拆与诊断流程

- 再做可诊断的高价值模块:热管理部件、车载电源、低压系统等

- 最后攻坚电池模块化:同步做安全机制、认证体系与法规路径

每一步都要把“AI 软件能力”绑定进去:诊断解释、过程引导、自动校准、可追溯记录。否则模块化只是一堆接口,体验不成立。

站在 2025-12-30 这个节点回看,ARIA 这样的原型车可能不会直接走向量产,但它给行业提了个醒:汽车正在从“制造出来卖掉”变成“可持续运营的产品系统”。

如果你的车未来能像手机一样更换部件、升级能力、延长生命周期,你会希望 AI 扮演什么角色——更像“炫技的助手”,还是更像“可靠的管家”?