以SesameX为案例,拆解机器人计算平台如何支撑具身智能商业化落地,并给出智能工厂选型与部署路径清单。

SesameX机器人计算平台:让具身智能真正走进智能工厂

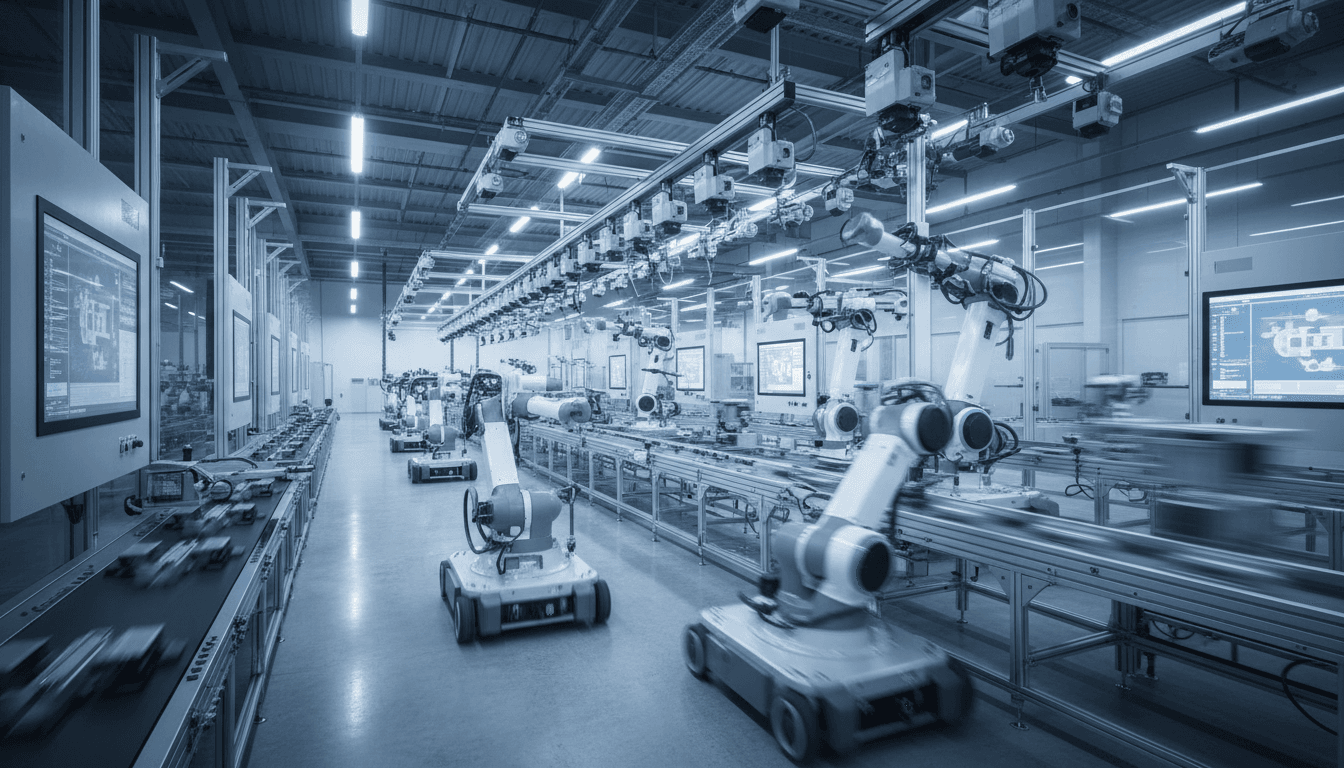

制造业里最常见的“卡点”,不是机器人买不起,也不是模型训不动,而是机器人进厂之后很难长期稳定、可复制地跑起来:不同产线、不同工位、不同供应商的传感器与控制系统混在一起,现场一旦出现“边界情况”,就容易把试点拖成“演示项目”。

2025-11-20,黑芝麻智能发布 SesameX 多维具身智能计算平台,把车规级安全与量产经验带进机器人赛道。对智能工厂更关键的意义在于:它把“能跑的机器人”进一步推向“能持续成长、能规模化部署的机器人”。在“人工智能在机器人产业”这条主线里,我更愿意把它当成一个信号——具身智能商业化,正在从单点能力比拼,转向平台化工程能力比拼。

智能工厂为什么需要“机器人计算平台”,而不是一堆单机能力

结论先说:智能工厂需要的是可治理、可迁移、可演进的机器人能力,而平台就是把这些能力工程化的方式。

很多工厂导入机器人时,初期往往聚焦“某个任务能不能做”:视觉检测能不能过、机械臂轨迹能不能稳、AGV能不能不撞人。问题在于,一旦从一个工位扩到十个工位,成本结构就变了:

- 集成成本会吞噬ROI:接口不统一、调度不一致、日志不可比,后期维护像“打补丁”。

- 安全与合规难以复用:协作区域、急停策略、故障降级、责任边界,每套方案都要重新评审。

- 持续进化难落地:模型更新、策略升级、功能迭代,很容易被“现场稳定第一”压住。

SesameX强调“商业化专属部署平台”,这句话真正落到智能工厂里,意思是:让机器人像工业软件一样可部署、可升级、可审计,而不是“工程师常驻”的定制项目。

SesameX四层架构的价值:把具身智能做成可落地的工程系统

一句话概括:四层架构解决的不是“模型有没有”,而是“系统能不能长时间可靠运行”。

从发布信息看,SesameX采用“底层计算系统 + 中间件层 + 原子应用层 + 全域安全体系”的四层结构。这种设计对工厂侧最有用的地方,是能把复杂度分层隔离,让迭代有边界。

底层计算模组:分级算力,匹配工厂不同工段的真实需求

SesameX提供 Kalos、Aura、Liora 三款自研计算模组,分别对应视觉导航、感控融合与认知理解等场景。

我在制造业项目里见过一个很现实的现象:最贵的算力并不总是最合适的算力。比如仓内低速搬运、夜间巡检、地面清洁,往往要的是稳定与成本;而高速协作、复杂抓取、人形/轮足混合,则要的是多模态、实时与更强的模型支撑。

这种分级模组的好处是:

- 让企业可以先从“低风险工段”起步,用较低TCO验证ROI

- 产线扩展时做到跨模组迁移,减少重复开发

- 供应链层面更容易做标准化选型

中间件层:解决CPU/GPU/NPU资源争用,现场才不会“忽快忽慢”

智能工厂最怕的是确定性被打破:同样的动作,今天50ms响应,明天变成300ms抖动,追溯起来才发现是资源调度导致的。

SesameX的中间件层通过工具链、调度引擎与Runtime组件,目标是实现多任务实时协同与算力优化,处理CPU、GPU、NPU等资源竞争。

把这件事翻译成工厂语言就是:

- 相机、激光雷达、力控、规划、避障、质检算法同时跑时,系统仍能保持可预测的响应

- 任务优先级可控:例如“安全避障”永远优先于“效率优化”

- 出现异常时可降级:从“全功能”切到“安全模式”,而不是直接宕机

原子应用层:把复杂任务拆成“可复用技能”,更适合多产线复制

**我很认可“原子技能”这个思路。**制造业里,真正昂贵的不是一次性开发,而是后续复制到不同工位的工程成本。

如果把“拣取-放置-扫码-复核-装箱”拆成可复用技能,并支持动态组合,那么在不同SKU、不同节拍要求下,只需要做组合与参数配置,而不是重写整套逻辑。

对智能工厂来说,这会带来两个直接收益:

- 部署速度:从“几个月做一条线”变成“几周做一个工段”

- 知识沉淀:能力沉淀在平台而不是个人电脑里,人员流动时风险更低

全域安全体系:车规级思路带来的,是“可审计的安全”

SesameX强调四域隔离架构,并以 ASIL-D 车规级安全标准为基础构建全流程安全防护。

在工厂里,安全往往不是“有没有措施”,而是“出了事能不能讲清楚”。平台化安全更像是把安全做成系统能力:

- 感知层误检/漏检时,执行层如何兜底

- 人机协作区域如何定义与动态更新

- 故障时的最小风险动作(停、退、缓行、保持姿态)如何固化

这类能力一旦标准化,企业在跨工厂复制时,安全评审与验收成本会明显下降。

从“机器人进厂”到“机器人融入工厂”:三类落地场景的部署路径

答案很明确:先从低速、低风险、可量化ROI的环节切入,再逐步走向复杂协作与柔性生产。

发布信息里提到,Kalos已在物流车等低速轮式机器人场景商业化部署;Aura用于多足机器人、协作机械臂等;Liora面向服务型人形和情感交互等高阶场景。

把它映射到智能工厂,我建议按“三段式路线”推进:

第一段:物流与巡检,把数据先跑起来

适合切入点:厂内配送、线边补料、夜间巡检、安防巡逻、清洁。

这些任务的特点是:

- 场景相对结构化,节拍要求不极端

- 事故风险可控

- ROI容易算:减少人工、减少漏检、提升覆盖率

更重要的是:先把数据闭环建立起来。有了高质量现场数据,后续才能谈预测性维护、故障诊断、策略迭代。

第二段:协作机械臂与复合机器人,解决“最后一米”的柔性

适合切入点:协作装配、柔性分拣、工装上下料、混线小批量生产。

这时的难点转向“多模态+实时控制”:视觉要稳、力控要细、轨迹要可解释,且要跟MES/WMS/PLC对齐。

平台化的意义在于:

- 让多任务并行成为常态(识别、定位、控制、安全监控同时跑)

- 把工艺参数与算法参数分离,工艺工程师能参与调参

第三段:具身智能更复杂形态,面向“更少夹具、更少治具”的未来工厂

人形或轮足人形并不是“花哨”,它的工业价值在于:能在以人为中心设计的环境里工作,减少对场地与治具的改造。

但我也想泼点冷水:在2025-2026的多数工厂里,人形更适合“特种作业、复杂巡检、应急处置、跨楼层跨地形”这类任务,而不是一上来就替代成熟的固定工站机械臂。

具身智能商业化的三道坎:平台能做什么,企业还要补什么

判断是否能规模化,关键看三件事:安全、数据、组织。平台能解决前两项的一部分,但企业必须补齐最后一公里。

1)安全:从“功能安全”走向“运营安全”

平台提供隔离与标准,但工厂还需要:

- 风险分级与SOP:哪些区域能协作、哪些只能隔离

- 事件回放机制:视频/传感器/控制指令的统一追溯

- 演练机制:断网、传感器失效、急停后的恢复流程

2)数据:高质量现场数据比“大模型参数”更值钱

具身智能的提升离不开数据,但工厂数据常见问题是:

- 标注成本高、数据碎片化

- 现场变化快(光照、反光、粉尘、油污、遮挡)

建议从一开始就把数据当资产管理:

- 建立“失败样本库”(撞停、误抓、漏检)

- 做数据版本管理与回归测试:每次模型升级必须可验证

3)组织:别把机器人项目当采购,要当产线能力建设

最容易踩坑的是:把机器人当设备买回来,要求供应商“交钥匙”。一旦工艺变了、SKU变了、产线调整了,系统就跟不上。

更现实的做法是:

- 工艺、IT、设备、安全四方一起立项

- 明确一个“机器人产品经理”,对ROI与稳定性负责

- 用季度节奏做迭代:每季度上线一个可衡量的能力

我更相信一个朴素的原则:智能工厂的机器人,先要“可运维”,再谈“更聪明”。

给制造企业的选型清单:看平台到底能不能支撑规模化

答案先给:把平台当成“可复制的生产力”,重点问五个问题。

- 跨场景迁移:同一套技能从A产线迁到B产线,需要改多少代码、改多少参数?

- 实时性与抖动:高峰负载下,关键链路的P99延迟是多少?是否支持任务优先级?

- 安全可审计:是否支持从感知到执行的完整日志链路?故障降级策略是否标准化?

- 与工厂系统对接:与MES/WMS/PLC/SCADA对接是否有成熟接口与范式?

- 升级与回滚:模型、策略、应用的版本管理是否支持灰度发布与快速回滚?

如果这些问题答得清楚,平台才可能把试点变成复制,把“样板间”变成“规模化工厂”。

写在最后:SesameX的意义,是把“可成长的机器人”推到产线边上

SesameX的发布让我最有感触的一点是:它把车规级芯片与安全体系的工程方法带到了机器人领域。对制造业来说,这比单点算法突破更务实——因为工厂买的是产能与稳定性,而不是论文指标。

接下来一年(2026),我更关注两件事:平台能否在更多工业场景形成可复制的交付模板,以及生态伙伴能否围绕“原子技能”形成真正的行业组件库。如果这两点跑通,具身智能会更像工业软件一样进入工厂,而不是停留在“演示很惊艳”。

你所在的工厂,最想让机器人先接管哪一段流程——巡检、物流,还是某个高频但危险的工位?这类选择,往往决定了后续能否顺利扩到全厂。