RoboScience的跨实体具身智能与快慢系统框架,正在把机器人从demo推向产线。本文给出智能工厂可落地的场景与试点清单。

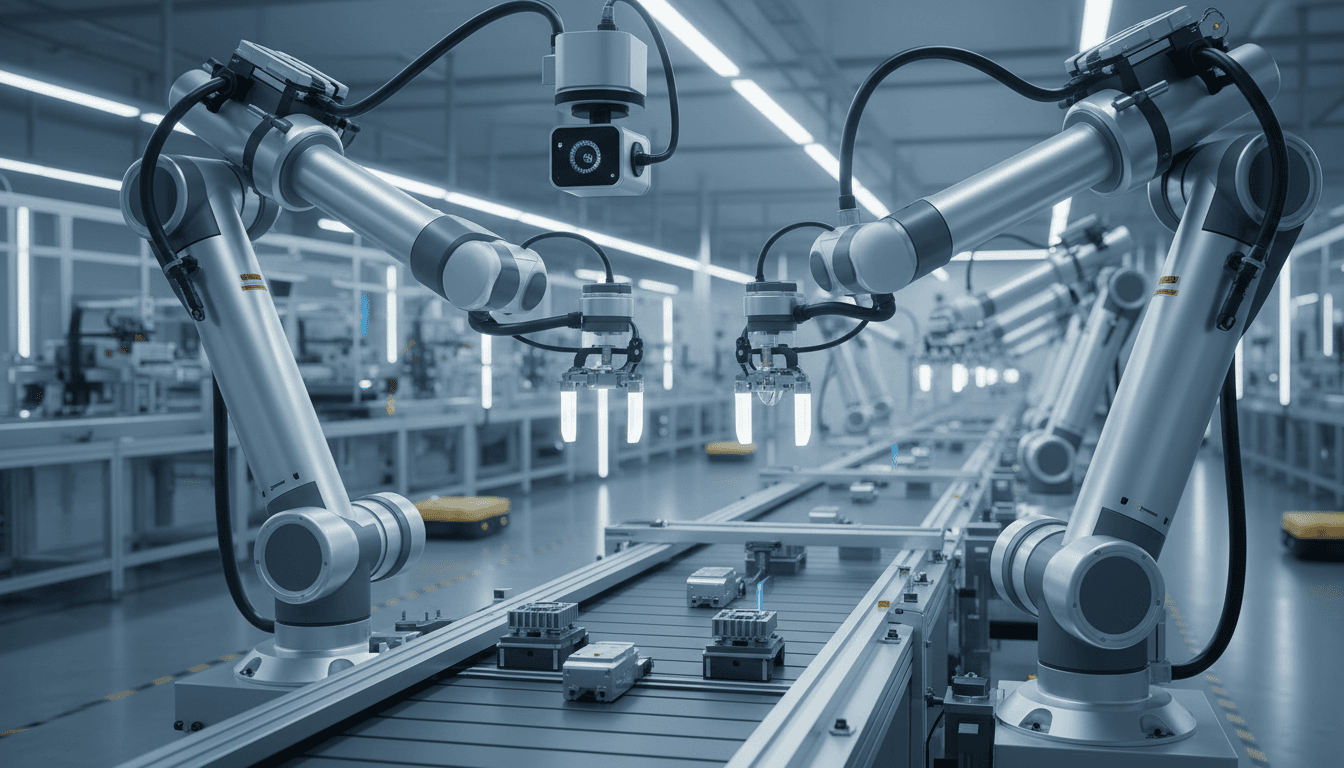

具身智能走进智能工厂:RoboScience带来的工业机器人新路径

制造业里最“难啃”的自动化环节,往往不是搬运,而是抓取、装配、用工具、处理软物料这些操作细节。很多工厂已经上了机械臂、上了视觉,但一到“换品类、换工序、换夹具”,系统就要重做,调试周期按周甚至按月算。

2025年这波具身智能热度之所以能从实验室烧到产业界,一个关键原因是:基础模型的预训练与推理能力在变强,机器人终于有机会从“程序驱动”走向“模型驱动”。雷峰网近期披露的创业公司 RoboScience(由新加坡国立大学助理教授邵林与前苹果研究员田野创立,已完成数千万首轮融资)正好踩在这个拐点上:他们强调“跨实体通用具身智能(Cross Embodiment AI)”,并以“快慢系统”的机器人学习框架与自监督训练为核心,试图把机器人从“单机单线的工程项目”拉到“可复制的产品能力”。

这篇文章属于「人工智能在机器人产业」系列,我想把 RoboScience 的路线拆开讲透:它对中国制造业与智能工厂到底意味着什么?工厂该怎么评估、怎么落地、怎么避坑?

RoboScience做对了一件事:把“通用性”放到跨硬件层

具身智能在工厂里最常见的误区,是把“通用”理解为“一套模型包打天下”。现实更残酷:同样是抓取与装配,换一套机械臂、换一个末端夹爪、换一个相机位姿,策略就可能崩。

RoboScience提出的 Cross Embodiment AI(跨实体),更像在回答一个产业真问题:

- 机器人形态不同(6轴机械臂、协作臂、移动机械臂、灵巧手)

- 传感器不同(2D/3D视觉、力矩、触觉)

- 执行器与控制接口不同(控制频率、运动学约束、末端工具)

如果每次都“从头训练、从头调参”,具身智能就永远停留在 demo。跨实体的价值是把通用能力抽象在更高层,把硬件差异压缩到可管理的适配层——这对追求多产线复制的智能工厂尤其关键。

我更愿意用一句“工厂视角”的话概括:

真正的通用具身智能,不是模型更大,而是迁移成本更低。

“快慢系统”+自监督:更贴近工厂节拍的机器人学习范式

RoboScience提到的“快慢系统”框架,本质是在做一个工程上非常现实的拆分:

- 慢系统:负责理解任务、分解步骤、推理与规划(更像“大脑”)

- 快系统:负责高频控制与反应(更像“小脑/反射”)

为什么这点对智能工厂重要?因为产线强调节拍、稳定、可预测。

1)慢系统:把“装配经验”从老师傅变成可复用策略

在装配、拧紧、插接、上料这些环节,最昂贵的是经验:

- 哪些姿态更容易一次插入

- 哪些接触力范围既能装进去又不伤件

- 哪些失败模式要立刻撤退、重新对位

慢系统如果能用更强的推理与任务分解,把“老师傅经验”固化为可迁移的策略库,工厂的收益会非常直接:导入新产品时,从“改线”变成“改策略”。

2)快系统:工业现场不等你算完

工厂现场的控制问题很“硬”:

- 夹具公差、来料偏差导致对位误差

- 传送带/AGV带来的相对运动

- 软包装、线束、薄片等非刚体物料的不可预测性

快系统要做的是在毫秒级控制里保持稳定,尤其在接触丰富的 manipulation 场景(插装、压装、对孔、卡扣)。这也解释了为什么 RoboScience强调 Model-based RL + Manipulation 路线:在可控与可解释之间找平衡,避免“黑盒策略一碰就飞”。

3)自监督训练:解决“数据缺口”的现实路线

机器人数据贵,工厂数据更贵。很多企业卡在两点:

- 真实产线不可能让你长时间试错采集失败数据

- 每条线、每个工位的数据分布不同,数据很难通用

自监督训练的优势是:可以把大量“无标注”的传感器与交互数据变成训练信号,降低对人工标注与专家演示的依赖。对制造业来说,自监督不是学术潮流,而是成本模型。

从斯坦福到工厂:这类创业公司对中国制造业意味着什么

RoboScience两位创始人的履历很“典型也很关键”:一位长期深耕机器人操作与基于模型的强化学习研究;另一位在苹果做过端侧深度学习框架与平台化落地。把这两类能力叠加起来,最容易落到产业里的一点是:把算法做成系统,把系统做成产品。

对中国制造业来说,这类“学术+工程平台”型团队出现,意味着三件事:

- 工业机器人正在从“硬件交付”转向“能力交付”:客户买的不只是机械臂,而是“装配能力包”“柔性抓取能力包”。

- 智能工厂的竞争从单点自动化走向“可复制的工艺智能”:谁能把经验沉淀成模型资产,谁就能更快扩线。

- 全球技术流向在变得更实用:基础模型、推理、预训练等路线开始更直接地服务产线 ROI,而不是停留在论文指标。

智能工厂怎么用具身智能:三个高回报落点(比“上人形”更现实)

很多人一提具身智能就想到人形机器人。但对大多数工厂,2026年前更现实的路径通常是“先把高价值工位做深”。我建议优先盯住这三类场景:

1)多品种上料/分拣:从“治具海”走向“策略复用”

典型行业:3C、家电小件、五金、医械包装。

价值点:

- SKU一多,传统方案治具与视觉规则爆炸

- 具身智能更擅长处理“变化”而不是“稳定重复”

评估指标(建议上墙):

- 首次抓取成功率(按品类分层统计)

- 换型时间(从换SKU到稳定节拍)

- 异常恢复时间(掉料、卡料后的自动复位)

2)装配与插接:力控+推理比纯视觉更值钱

典型行业:汽车零部件、连接器、阀体、结构件。

为什么适合:装配不是“看见就会”,而是“接触才知道”。具身操作系统如果能把接触策略做成可迁移模块,扩线效率会明显提升。

3)柔性物料处理:线束、软包、薄膜一直是自动化痛点

传统自动化对软物料很“挑环境”:需要固定形态、固定位置、固定张力。具身智能如果能结合自监督数据与快速反应控制,把失败模式覆盖得更全,工厂会更愿意买单。

落地具身智能的三道“安全阀”:别让demo变成事故

机器人进入产线,最怕的是“看起来会了,偶发时失控”。好消息是,RoboScience在源文中也强调了部署过程中的安全阀机制。我这里给出工厂侧可执行的三道闸门:

- 策略护栏(Policy Guardrail):限定速度、力、工作空间与禁区;对关键动作设置硬约束,而不是“模型说可以就可以”。

- 异常检测与降级(Fallback):识别接触力异常、视觉漂移、抓取失败模式;触发后降级到保守策略(例如退回、重新对位、请求人工确认)。

- 可回放与可追溯(Traceability):每次决策输入输出、关键传感器片段要可记录;出了问题能复盘,才能持续迭代。

一句话:智能工厂需要的是“可控的智能”,不是“偶尔惊艳的智能”。

采购与试点怎么做:给制造企业的7条清单

如果你负责智能工厂规划或工业机器人选型,我建议用“试点-扩线”的方式把风险压到最低:

- 选工位:优先选“人工成本高+质量风险高+节拍允许缓冲”的工位

- 定义成功:把 KPI 写死(良率、节拍、换型时间、停线率)

- 数据准备:明确相机位姿、光源、来料波动范围;别让数据采集临时凑

- 接口标准:提前确认 PLC、MES、机器人控制器、视觉系统的对接方式

- 安全评审:人机协作区、急停、围栏、风险评估流程提前过

- 运维机制:谁负责模型更新?如何回滚?如何夜间上线?

- 扩线模板:试点期间就把“工位模板”沉淀下来(硬件清单+参数+策略版本)

当你能把“一个工位的成功”变成“十个工位的复制”,具身智能才算真正进入智能工厂。

写在系列的节点上:具身智能会改变工厂,但节奏在你手里

RoboScience这类团队的出现,说明一个趋势正在变清晰:具身智能正在从学术叙事走向制造业叙事。它不靠口号赢,而靠“跨硬件迁移能力、稳定的操作系统、可解释的安全机制、可量化的ROI”。

如果你正在规划2026年的智能工厂项目,我的建议很直接:别急着追“最像人”的形态,先把“最像产线”的能力做出来——能稳定抓取、能柔性装配、能快速换型、能异常自愈。

你更想先用具身智能改造哪一段流程:上料分拣、装配插接,还是柔性物料处理?把你的工位约束(节拍、良率、SKU数量、来料波动)理一遍,答案通常就出来了。