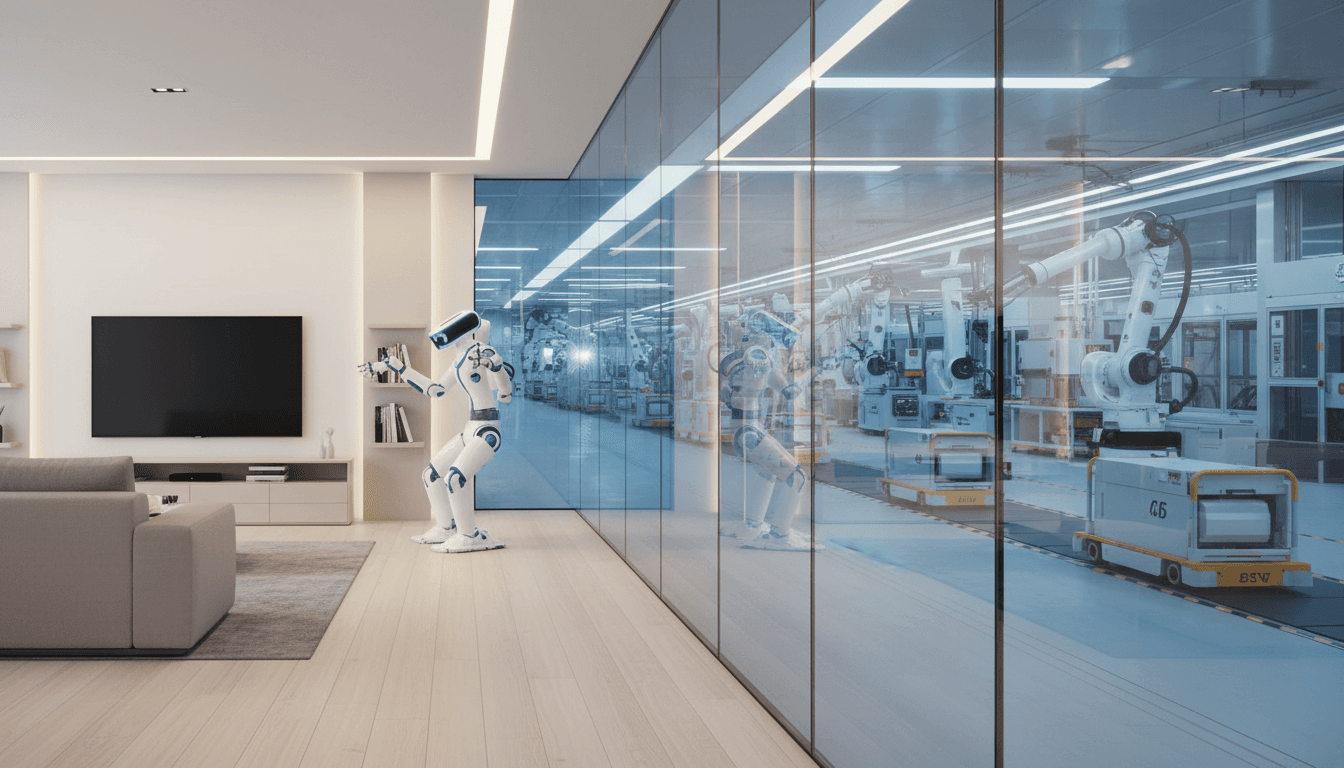

前小米高管崔宝秋入局家庭服务机器人,折射出AI硬件量产与数据闭环的成熟。更关键的是,它正在反哺智能工厂:视觉质检、预测性维护与边缘算力将加速落地。

家庭服务机器人热起来:它如何反哺智能工厂与AI制造

2025-11-12,前小米高管崔宝秋被曝正式布局家庭服务机器人创业,并与多家顶级VC密切接触、融资进展顺利。很多人把这类新闻当作“消费电子圈的新故事”,但我更愿意把它看成一个信号:具身智能(让AI长在硬件上)正在把制造业、供应链和算法工程一起拉进下一轮竞赛。

更直白一点:家庭服务机器人不是只在客厅“扫地、端水、陪伴”,它背后牵动的是传感器选型、结构件工艺、可靠性测试、边缘计算、模型落地与持续迭代。这些能力一旦做成,反过来会成为智能工厂升级的“外溢红利”——制造企业会更懂如何把AI真正装进产品、装进产线、装进运维体系。

这篇文章属于「人工智能在机器人产业」系列。我想借这条消息,讲清楚三件事:为什么资本在追家庭服务机器人、它与智能制造的共通底座是什么、以及制造企业该怎么借势把“机器人热”变成可落地的数字化与智能化成果。

家庭服务机器人为何突然被资本盯上?

答案很现实:技术成熟度跨过了“能演示”到“能交付”的门槛,而商业化路径开始清晰。

过去几年,扫地机器人、割草机、泳池清洁等消费级机器人已经验证了两个关键命题:一是用户愿意为“省时间”付费;二是规模化量产后,传感器、执行机构、可靠性与成本可以被工程化压下来。家庭服务机器人是在此基础上的升级:从“单一任务设备”走向“多任务协作的家用平台”。

崔宝秋的履历也解释了为什么VC会加速下注:他既做过国际大厂的研发体系,也在小米推动过“云计算—大数据—人工智能(CBA)”路线的工程化落地。家庭机器人真正难的不是概念,而是把算法、系统、供应链和交付组织拧成一股绳。这类“能把复杂系统做成产品”的人,天然更容易获得资金与产业资源的信任。

资本看中的不是“一个机器人”,而是“可复制的硬件平台能力”

如果把家庭服务机器人当作一个平台,它的价值通常来自三层:

- 硬件平台层:传感器(视觉/深度/雷达)、算力、执行器、电池与散热、结构件与安全设计

- 软件与模型层:SLAM与导航、物体识别与抓取、语音与多模态交互、任务规划与容错

- 数据闭环层:真实家庭场景数据采集—标注—训练—上线—回传—再迭代

这三层一旦跑通,就不只服务家庭,也能“平移”到更多场景:商用清洁、楼宇配送、仓储拣选、巡检与运维。VC追的是平台扩张性,而不是某个单点功能。

从家庭到工厂:共通的AI与制造底座是什么?

答案是:同一套“感知—决策—执行—验证”的闭环,只是约束条件不同。

家庭机器人面对的挑战是“环境不可控”:地面材质复杂、光照变化大、障碍物随机、用户行为不可预测。工业场景表面更“规整”,但要求更苛刻:节拍固定、良率红线、停机损失大、合规与安全标准更严格。

看起来一软一硬,其实底层共通点非常多。

计算机视觉:从识别玩具到识别缺陷

家庭服务机器人要识别电线、玩具、宠物排泄物、门槛和玻璃反光;智能工厂要识别划痕、毛刺、装配偏差、焊点质量。两者都依赖:

- 鲁棒视觉感知:抗反光、抗噪声、抗遮挡

- 小样本/长尾处理:罕见但致命的异常必须识别

- 实时推理:边缘端延迟可控,才能闭环动作

我见过不少工厂做视觉质检失败,不是模型不行,而是数据与现场工程不到位。反过来,消费级机器人为了应对海量长尾场景,往往更重视数据闭环和端侧鲁棒性。这套经验带回工厂,就是“少停机、少返工、少误报”的直接收益。

自然语言与多模态:从“听懂你”到“听懂工单”

家庭服务机器人需要自然语言理解(NLP)、语音唤醒、意图识别和多轮对话;在制造业里,同样的能力可用于:

- 让一线人员用口头方式查询设备状态、SOP与备件库存

- 把维修记录、报警日志、班组交接等非结构化文本转成可分析的数据

- 通过多模态助手,把图像(设备照片)+文本(故障描述)结合,给出排查路径

当“会说话的机器人”进入家庭,本质是多模态交互成熟的外溢。制造企业别只把它当噱头,它可以成为现场知识管理与运维效率提升的抓手。

可靠性与量产:家庭场景倒逼“工程化”,工厂最需要“工程化”

家庭机器人要在灰尘、毛发、潮湿、跌落、碰撞、误操作中长期稳定工作。能在C端规模出货,通常意味着:

- 供应链与一致性控制更成熟

- 可靠性测试体系更完整(寿命、温升、跌落、防水、防尘)

- 成本与良率的平衡更精细

这些恰恰是智能工厂想要的能力:把研发样机变成可规模复制的产品与产线能力。

家庭服务机器人如何与智能工厂形成“协同效应”?

答案是:它把“具身智能”的需求推到前台,迫使制造体系升级;升级后的能力又能反哺工业机器人与工厂运营。

可以用三条协同路径来理解。

协同一:同一套传感器与算力生态,降低工业端选型成本

当消费级机器人把某些传感器(例如深度相机、IMU、低成本激光雷达/结构光方案)做到规模化,工业端会直接受益:

- 单价下降、供货更稳定

- 驱动与SDK生态更成熟

- 维护与替换成本更可控

对于正在推进“设备智能化改造”的工厂来说,传感器国产化与规模化供给的提升,往往比单个算法指标更关键。

协同二:数据闭环方法论迁移到产线与运维

家庭机器人企业擅长把“上线后数据”变成持续迭代的燃料;制造业则常陷在“项目交付即结束”。把消费级的闭环搬到工厂,可以这样落地:

- 为关键设备建立可回溯的数据资产:状态、报警、工艺参数、维护记录统一编码

- 用小步快跑的A/B验证:同一条产线分班组或分工段试点,比较停机时长与良率

- 把模型指标换成业务指标:例如MTBF提升、误报率下降、备件周转天数减少

这不是“上一个平台”就会发生的事,需要组织与流程的配套。但做成后,效果非常实。

协同三:预测性维护与自诊断,从“家电售后”升级到“设备运维”

家庭服务机器人一旦规模出货,售后压力会倒逼企业做远程诊断、健康度评估和故障预测。迁移到制造业,就是预测性维护的核心:

- 提前识别轴承磨损、传动异常、温升异常

- 把被动抢修变成计划检修

- 用备件策略减少停线风险

家庭机器人把“运维智能化”变成生死线;工厂把它做成,就是利润线。

制造企业现在能做什么?给智能工厂的四条落地建议

答案是:别等“万能机器人”成熟才行动,先把可复用的底座能力补齐。

结合我对智能工厂项目的观察,以下四件事最值得优先级拉满。

1)把“具身智能”拆成可采购、可验证的模块

别一口吃成胖子。先把需求拆成三类:

- 感知类:视觉质检、人员/物料识别、定位与追踪

- 决策类:排产优化、异常根因分析、工艺参数推荐

- 执行类:协作机器人上下料、AGV/AMR调度、巡检机器人

每类都能做小试点,验证ROI,再扩展。

2)为AI准备数据:先统一“口径”,再谈“模型”

智能工厂最常见的坑是数据口径不一致:同一台设备在MES、SCADA、点检表里叫不同名字。我的建议是先做两件小事:

- 建立设备与工位的唯一ID体系(含层级与位置)

- 统一报警与故障编码(哪怕先从TOP 50故障开始)

这会让后续的预测性维护、质量追溯和能耗优化少走很多弯路。

3)把“可靠性工程”当作AI项目的一部分

在机器人与智能硬件里,可靠性不是测试部门的事,而是研发、工艺、供应链共同的工程。工厂做AI也一样:

- 明确边缘端算力与温升约束

- 设计断网/断电的容错策略

- 对传感器污染、振动、光照变化做冗余

AI在PPT里可以100分,在现场经常60分。把60分做到90分,靠工程。

4)用“产线级KPI”定义成功,而不是“算法指标”

把目标写成业务语言:

- 关键工序一次合格率提升 0.5-2 个百分点

- 非计划停机时长下降 10-30%

- 单位产品能耗下降 3-8%

这些数字不是空喊口号,而是你能否拿到下一轮预算、能否把试点扩到全厂的关键。

一句话立场:智能工厂做AI,别先问“模型多大”,先问“停机少多少、返工少多少”。

这条新闻的真正含义:消费级机器人正在“教育”制造业

崔宝秋入局家庭服务机器人,表面是一个创业与融资故事;更深层的是产业信号:AI正在从“软件能力”变成“制造能力”。当顶级VC愿意持续下注,说明市场相信一件事——具身智能会以硬件规模化交付为边界,把算法、供应链与制造体系重新组织一遍。

对于制造企业来说,这不是旁观的热闹。家庭服务机器人的技术路线会在未来2-3年持续外溢:传感器降本、端侧模型工程化、多模态交互、远程运维与健康管理。这些东西拿来做智能工厂,能更快、更便宜,也更接近“可复制”。

如果你正在推进工业数智化,我建议从今天就把家庭服务机器人当作一面镜子:**它逼出来的工程能力,你的产线迟早也会要。**接下来你最想先补哪块底座——数据口径、边缘算力、视觉质检,还是预测性维护?