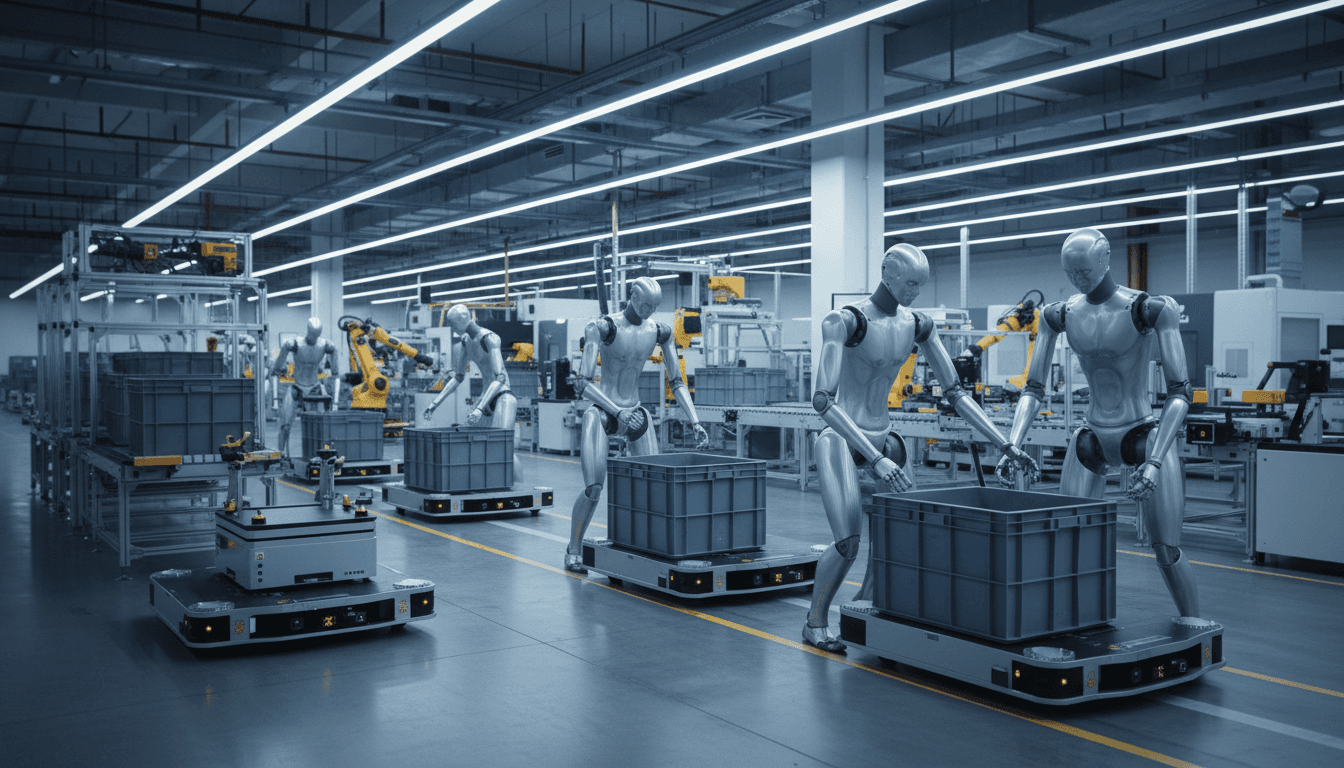

国内首笔千台级人形机器人工业订单出现,标志具身智能进入规模化交付。本文拆解其对智能工厂、数字孪生与预测性维护闭环的真实影响。

千台级人形机器人订单落地:智能工厂规模化的关键一步

2025-09-02,一条消息在制造业圈子里传得很快:国内人形机器人出现首笔千台级工业商单,并计划从2025年第四季度开始分批交付。别小看“千台”这个量级——它意味着人形机器人不再只是展会上的演示、实验室里的样机,而是开始进入智能工厂的产线节拍与运营KPI。

我更关注的不是“谁拿了大单”,而是这笔订单背后释放的信号:制造业正在用更务实的方式,把具身智能(Embodied AI)接进工厂系统里——先让机器人“跑起来”,再用数据和稳定交付把能力“养起来”。这条路,比一上来追求全自动、全场景要靠谱得多。

作为「人工智能在机器人产业」系列的一篇文章,这篇我想把这次千台级订单当作一个标杆案例,讲清楚三件事:为什么现在能规模化、它会怎样改变智能工厂架构、以及制造企业如何把人形机器人纳入数字化闭环(数字孪生、预测性维护、质量与物流协同)。

千台级订单意味着什么:从“样机能力”到“工厂能力”

千台级订单最重要的意义是:工厂愿意用真金白银,为“可交付、可维护、可迭代”的系统买单。它不是买一个会走路的机器人,而是买一套能在工业现场稳定运行的人机协作生产力。

这次合作采用“供应链 + 产品 + 渠道”的绑定式打法:新势力提供人形机器人本体(上半身/平台与算法),传统工业机器人体系提供控制器等关键部件集成与工业可靠性,并在渠道与售后上深度协同。你可以把它理解为:具身智能公司负责“脑与身的协同”,工业自动化公司负责“把它变成工厂敢用的设备”。

为什么制造业会在2025年接受“千台部署”

答案很直接:缺人、波动、成本压力三件事叠加。

- 缺人是结构性问题:重复搬运、上下料、空箱回收这类岗位流失率高,旺季招工难、淡季闲置又浪费。

- 订单波动让柔性更值钱:同一条线切换SKU越来越频繁,传统专机自动化在小批量多品类里ROI变差。

- 成本不是只看采购价:工厂更在意TCO(总拥有成本)——停机、维护、备件、培训、产线影响,才是大头。

千台订单出现,说明供应链、控制器、可靠性、交付与服务体系至少在某些场景上已经“过线”。这就是规模化的前提。

绑定供应链与控制器:决定能不能“跑进三班倒”

人形机器人进工厂,最大的坑从来不是“能不能做动作”,而是能不能在三班倒里稳定复现。

这次合作里一个关键点是控制器与关键部件的工业化集成能力。控制器相当于机器人系统的“神经中枢”:运动控制、实时性、故障诊断、安全策略、与产线设备通讯(PLC/工业网络)都绕不开它。

当具身智能公司与传统工业自动化供应链深度绑定,带来的好处非常具体:

- 一致性:千台规模最怕“每台像手工艺品”。标准化部件与装配流程能显著降低个体差异。

- 可维护性:工业现场需要“可快速定位、可模块化更换”。没有备件体系,停机成本会把ROI打穿。

- 可认证与可追溯:生产设备越来越强调安全规范与责任边界,硬件与软件的版本、日志、故障链路必须能追溯。

能量产不等于能交付;能交付不等于能持续运行。工业化的本质是“可预测”。

绳驱与灵巧性:为什么“结构路线”会影响商业化

报道中提到的“绳驱”路线值得关注。它强调轻量化、低摩擦、高回驱性能与柔性缓冲,适合需要精细触觉与力控的任务。更现实的意义是:如果结构设计能把冲击、抖动、卡滞降低,现场故障率就会更低。

而且对工厂来说,寿命和维护策略比“能做多复杂的动作”更重要。若机器人能在24小时运行测试下给出可预期的寿命区间,并支持模块化更换,这类指标才是采购部门会写进招标文件的。

真正跑起来的方法:用“AI+遥操”把飞轮转起来

具身智能在工厂落地,最常见的误区是想一步到位做“全自主”。现实是:数据不够、现场变化多、Corner Case太多,直接冲L4式全自动,往往会卡死在交付。

更务实的做法是“AI + 遥操兜底”。这和自动驾驶早期的商业化路径很像:

- 先让系统在可控场景里承担80%的工作量

- 剩下20%的异常由远程遥操或现场人员接管

- 用真实数据迭代模型与策略,逐步减少接管频次

这条路线对智能工厂的价值很直接:

- 上线更快:不用等“完美模型”,先把ROI做出来。

- 数据更真:产线数据天然带噪声、带约束,仿真数据很难替代。

- 可量化迭代:以“每千次作业接管次数”“平均恢复时间MTTR”“单班故障停机分钟数”作为迭代指标,推进工程化。

工厂该怎么设计“遥操兜底”才不变成隐性成本

我的建议是把遥操当作阶段性能力而不是长期人肉外挂,并在项目一开始就定下三条红线:

- 接管SLA:例如30秒内接起、2分钟内恢复作业,避免产线堆料。

- 接管分级:A类安全风险必须停机;B类路径/抓取异常可遥操;C类轻微误差允许继续。

- 数据闭环:每次接管都必须沉淀为可训练样本与可复盘事件(含传感器、视频、力控、控制指令、环境标签)。

如果没有这三条,遥操会变成“永远需要一群人在后台盯着”,ROI很快崩盘。

连接智能工厂:人形机器人如何与数字孪生、预测性维护形成闭环

把人形机器人当作“会移动的执行器”还不够。它真正的价值在于成为智能工厂的数据节点与执行节点,和既有系统形成闭环。

数字孪生:先把任务变成“可计算的工艺”

数字孪生不是为了做展示,而是为了把现场作业参数化:通道宽度、料车位置、货架坐标、周转箱规格、节拍要求、安全区域、人与叉车的交互规则。

当你把这些变成可计算对象,就能做三件事:

- 部署前验证:在虚拟产线里评估路径拥堵、节拍冲突、危险区域进入概率。

- 任务编排:让人形机器人与AMR、机械臂、输送线分工,避免“各跑各的”。

- 持续优化:用真实运行数据反哺孪生模型,更新布局与策略。

预测性维护:从“坏了再修”变成“按风险换件”

人形机器人进入千台规模后,维护策略必须从“工程师经验”升级为“数据化策略”。预测性维护在这里很好落地,因为机器人天生能产出高频运行数据:

- 关节电流/温度/振动

- 减速机构/传动系统的磨损特征

- 控制器报警码与异常轨迹

- 任务负载与冲击统计

工厂可以用这些数据做两类模型:

- 设备健康评分:每台机器人一个健康分,低于阈值自动排入检修窗口。

- 备件需求预测:把备件从“仓库囤货”变成“按未来两周风险补货”。

这会直接影响两个指标:稼动率与备件占用资金。

质量与安全:把“可追溯”写进机器人系统

千台部署一旦发生事故或批量故障,追责与停线影响会非常大。所以从一开始就应该把可追溯设计成系统能力:

- 作业日志:谁下发的任务、何时执行、执行结果

- 版本管理:模型/策略/控制参数/固件版本一致性

- 事件复盘:异常触发条件、传感器片段、接管记录

这类能力看似“软件工程”,却是智能工厂愿意扩容的关键。

制造企业如何评估人形机器人项目:一份可落地的清单

如果你正在考虑把人形机器人引入工厂,我建议不要先问“它能做什么”,先问“我希望它替我承担哪一段流程,并且如何验收”。

选场景:从物流与上下料这种“高频刚需”开始

优先级通常是:

- 物料配送/周转箱搬运/空箱回收(路径清晰、价值直观)

- 上下料与工位间转运(与节拍绑定,ROI更高)

- 复杂装配与精细操作(价值高但难度更大,适合后期)

定指标:别只看成功率,要看“可运营指标”

建议在试点期就定义5个硬指标:

- 单班完成任务数(吞吐)

- 单班接管次数(稳定性)

- 平均恢复时间MTTR(可维护性)

- 稼动率(可用性)

- 单次作业成本(含人员、能耗、维护摊销)

做集成:把它当作产线系统的一部分

人形机器人项目成败往往取决于集成,而不是机器人本体。你需要明确:

- 与WMS/MES的任务接口与状态回传

- 与PLC/安全光栅/门禁的联动策略

- 与AMR/叉车/人员的交通规则

当这些规则被系统化,扩容到百台、千台才不会“越用越乱”。

下一步会发生什么:2026年的竞争不在“会走路”,在“能运维”

千台级订单把行业拉进了一个新阶段:竞争焦点会从“动作演示”转向“交付能力与运维能力”。谁能把故障率压下去、把MTTR做短、把备件体系跑顺,谁就能在制造业里滚起规模。

对智能工厂来说,这也是一个提醒:人形机器人不是替代现有自动化的“单点设备”,而是进入数字孪生—执行—数据回流—预测性维护的闭环节点。把它接进系统,工厂才会真正变聪明。

如果你正在规划2026年的自动化与AI项目,不妨换个角度思考:你的工厂里,哪些环节最需要“移动 + 灵巧 + 可学习”的执行者?当千台规模成为现实,这个问题就不再是畅想,而是预算与排期。