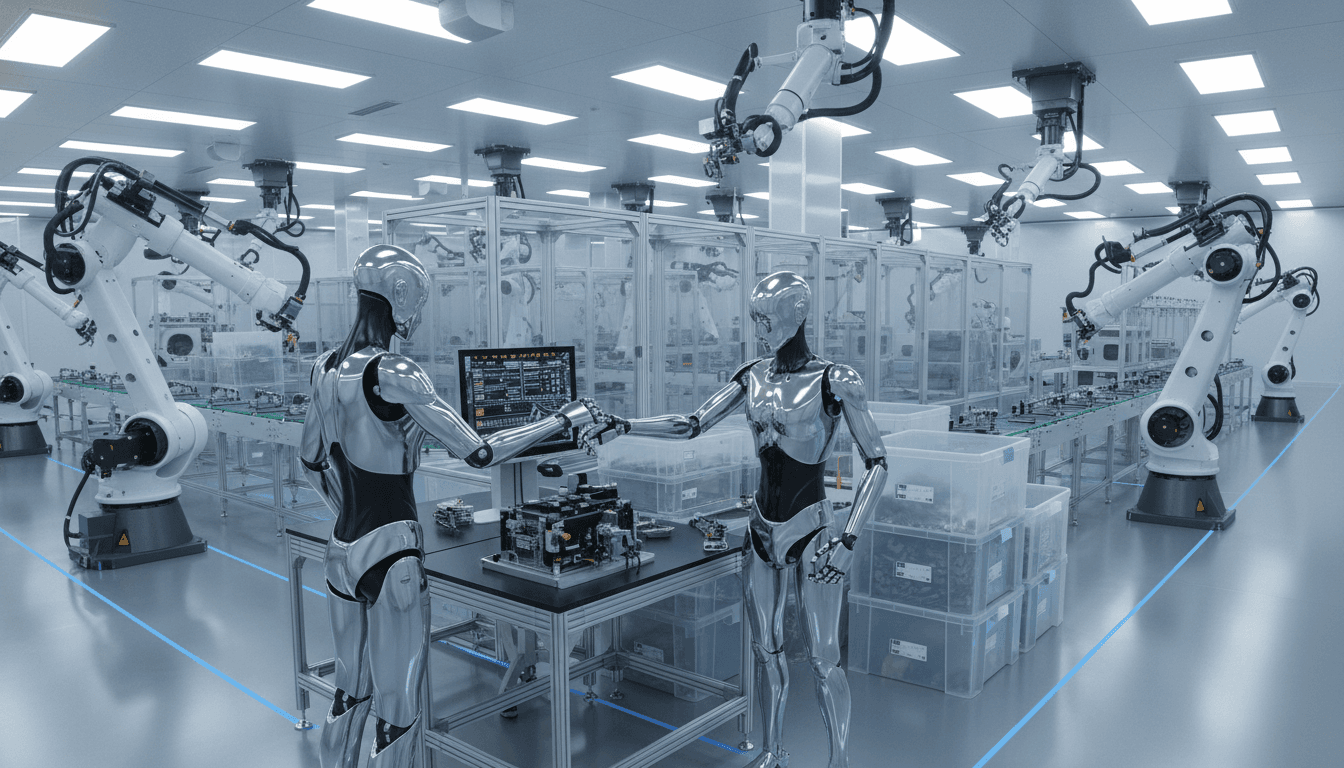

Figure发布具身模型Helix,展示多机器人协作与200Hz精细控制。本文从智能制造视角拆解其技术价值、可迁移场景与落地清单。

具身模型Helix启示录:智能工厂为何需要“会协作”的机器人

两台人形机器人站在冰箱和桌子之间,没见过这些杂物,却能把饼干、瓶子、玩具分门别类,还会把东西递给同伴。更关键的是,它们不是“编程好才会做”,而是听懂一句自然语言指令就开始干活。Figure 发布的具身模型 Helix,把这种画面从实验室里常见的“单机演示”推进到了“多机协作”的可用形态。

如果你关注的是智能制造而不是家务机器人,这条新闻依然值得认真看。原因很直接:制造业最缺的不是“能重复做一个动作的机械臂”,而是能在变化中稳定完成任务的自动化系统。订单波动、物料差异、工位调整、人员更替——这些现实因素让“写死流程”的自动化越来越不经济。Helix 这类 视觉-语言-动作(VLA)路线,恰好对应了智能工厂追求的“柔性、泛化、协作”。

我更愿意把 Helix 看成一个信号:工厂机器人正在从“动作机器”变成“协作工人”。下面我们用制造业的视角拆解它的技术点、可迁移的场景,以及落地时最容易踩的坑。

Helix到底新在哪:把“看懂”和“做稳”拆成两套节奏

Helix 最值得工厂关注的不是“能整理家务”,而是它用一种更工程化的方式解决了机器人智能落地的老矛盾:泛化能力 vs 实时控制。

“系统2慢想、系统1快做”:适合工业现场的节拍

Helix 采用所谓“系统1/系统2”架构:

- 系统2(S2):机载的视觉语言模型(VLM),约 7–9 Hz,负责场景理解、语言理解、做决策

- 系统1(S1):视觉运动策略,将 S2 的语义表征转成动作控制,约 200 Hz,负责实时执行与纠偏

这件事放在智能工厂里很容易对号入座:

- S2 像“班组长”:读懂工单、识别物料、决定先做哪一步

- S1 像“熟练工”:手上动作要稳、要快,遇到轻微偏差要即时修正

很多企业导入“AI+机器人”失败,问题不在模型聪不聪明,而在控制节拍不匹配:语言模型能说得头头是道,但控制回路跟不上,结果就是“想得明白,做得磕绊”。Helix 把高层语义与底层控制分开跑,各自用最合适的频率,逻辑上更接近工业系统的分层控制思想。

200Hz控制35自由度:对“上半身精细控制”的直接参考

Helix 声称能以 200Hz 协调 35自由度 的上半身动作(手指、手腕、躯干、头部)。在制造业语境里,这对应的是:

- 末端精细操作:插装、对位、拧紧、卡扣、柔性装配

- 视线与姿态耦合:相机视角变化引发的抓取不稳、遮挡导致的重规划

- 多目标连续动作:不是一次抓取就结束,而是连续“拿—传—放—关—再拿”

传统工业机器人当然也能做高精度动作,但往往依赖治具、定位、离线编程与严格的环境约束。Helix 类 VLA 的意义在于:当环境不再完美结构化时,系统仍能维持动作稳定性。这就是“从示教走向泛化”的关键一步。

从家务到车间:多机器人协作为什么会成为标配

智能工厂里最贵的,不是某台机器人,而是协作带来的系统收益:节拍平衡、缓冲区减少、在制品降低、异常恢复更快。Helix 的多机演示虽然任务还简单,但它指向了一个更重要的方向:协作不该靠固定分工和硬编码流程,而应由共享语义与动态规划驱动。

协作的价值:不是“多买几台”,而是“减少等待与返工”

在装配线、包装线、仓储拣选中,多机协作最常见的浪费是:

- A 机器人做完了等 B

- B 机器人抓取失败导致整段停线

- 工位改造后,重新标定、重新写程序

如果机器人能理解“把右侧托盘里的零件递给我”“把这袋物料放入打开的料箱”“把不合格件放到返修框”,协作会从“固定流程”变为“目标驱动”。

一句话概括:协作的上限由“沟通成本”决定。自然语言与共享语义表征,正在把沟通成本压到更低。

可迁移的3类工厂场景(优先级从易到难)

- 线边物流与分拣:多机器人共同处理混装物料、按工单分箱;对精度要求相对低,但对泛化与鲁棒性要求高。

- 包装/装箱/码垛前段:多机协作完成“拣取—摆放—合箱—贴标前准备”,尤其适合SKU多、包装变化频繁的行业。

- 柔性装配与返修工位:协作完成递送工具、取放部件、辅助对位;对安全与一致性要求最高,需要更严谨的验证体系。

我建议多数制造企业别一上来就追“复杂装配”,先从线边物流+分拣打穿数据、流程、接口,再逐步扩展到装配与质检。

自然语言控制在工厂怎么用:别把它当“语音助手”

Helix 的亮点之一是“只需自然语言提示,就能拿起几乎任何小型家居物品”。放到工业现场,最容易被误解成“对着机器人喊一声就行”。真要落地,正确姿势是把自然语言当作低代码的任务描述层,而不是最终控制接口。

任务描述层:把“工艺意图”从“运动轨迹”里解放出来

传统做法往往是:工艺工程师把每个动作拆到点位、速度、夹爪开合时机。工位稍微变一下,就要重来。

自然语言(或结构化自然语言)更适合表达:

- 目标:把 A 件放到 B 盒

- 约束:不要碰到易损面;保持标签朝外;按先进先出

- 例外:如果抓取失败,放回并请求人工确认

这类表达方式更接近工艺本身,能显著降低工艺变更时的重做成本。对“多品种小批量”的工厂来说,省下来的不是几小时编程,而是每次换线的组织成本。

与数字孪生、预测性维护的结合点

制造业真正的优势在于系统化:MES、WMS、SCADA、数字孪生、设备健康数据都在。Helix 类 VLA 如果要发挥更大价值,最好走这条路:

- 由 MES 下发“目标与约束”(工单、BOM、节拍)

- 由 数字孪生 提供可行性校验(碰撞、可达性、工位拥堵)

- 由 预测性维护 提供风险提示(夹爪磨损、相机漂移、关节温升)

- VLA 负责在现场把“意图”转成“动作”,并在变化中自适应

这样做的好处是:自然语言不需要“随口说”,而是作为可追溯、可审计的任务输入,满足工厂对合规和质量追踪的要求。

企业想落地VLA与具身智能:先把这4件事做对

Helix 还处在早期阶段,但它已经把“技术路线可行”证明得更具体了。制造企业如果想评估类似技术(不论供应商是谁),我建议抓住四个落地点。

1)用指标说话:别只看演示视频

最有用的评估指标往往很朴素:

- 一次成功率(First-pass yield):抓取/放置/插入的首轮成功比例

- 异常恢复时间(MTTR):失败后恢复到可生产状态的平均时间

- 换线时间:工装、物料、工位变化后重新可用的时间

- 节拍波动:在物料位置随机扰动下的节拍稳定性

这四个指标直接决定ROI。

2)把数据闭环当成项目核心,而不是“后续再补”

Helix 提到其训练只用了约 500小时 的高质量监督数据(文章描述为占既有数据集的<5%)。这透露了一个现实:高质量数据比海量数据更值钱。

工厂侧要准备的是:

- 可复现的任务采集流程(不同班次、不同物料批次)

- 失败样本的标注与回流机制(失败往往更“训练人”)

- 与质量系统打通(不合格原因要能回到动作与感知)

3)安全策略要“硬件+软件”双保险

协作机器人、移动机器人、人形机器人都一样:进入工厂就必须把安全设计前置。

- 硬件侧:力矩限制、急停、碰撞检测、围栏/激光雷达

- 软件侧:安全域、速度限制、动作白名单、异常姿态熔断

一句话:自然语言可以更自由,安全策略必须更刚性。

4)从“单机能干活”到“多机能协同”,分阶段推进

很多团队一上来就想做“多机器人协作的全自动产线”,结果项目复杂度爆炸。我更赞成三步走:

- 单机泛化抓取/放置稳定(先把“会干活”做出来)

- 单机与系统协同(MES/WMS/质检/追溯打通)

- 多机协同与调度优化(再谈“会配合”)

这个顺序不性感,但成功率高。

写在系列末尾的一个判断:智能工厂会越来越像“多智能体系统”

在“人工智能在机器人产业”这个系列里,我们反复看到同一个趋势:机器人不再只是执行器,而是逐渐具备理解、规划、协作的能力。Helix 的价值不在于它是否马上进入家庭,而在于它把 VLA、分层控制、多机协作、嵌入式部署 这些关键词,用一个相对清晰的工程形态串了起来。

对制造业来说,这意味着两件事:

- 柔性自动化的门槛正在降低,尤其适合多品种小批量、工艺变更频繁的企业

- 机器人系统的竞争焦点会从硬件转向“数据与协作”:谁能更快形成任务闭环、谁就更快把“能用”变成“好用”

如果你正在规划 2026 年的智能工厂项目,我建议把“多机器人协作能力”和“自然语言任务描述层”写进评估清单里:不是为了追热点,而是为了在下一次换线、下一次订单波动时,少掉几根头发。

你所在的产线里,哪一个工位最需要“会协作、能泛化”的机器人先落地?