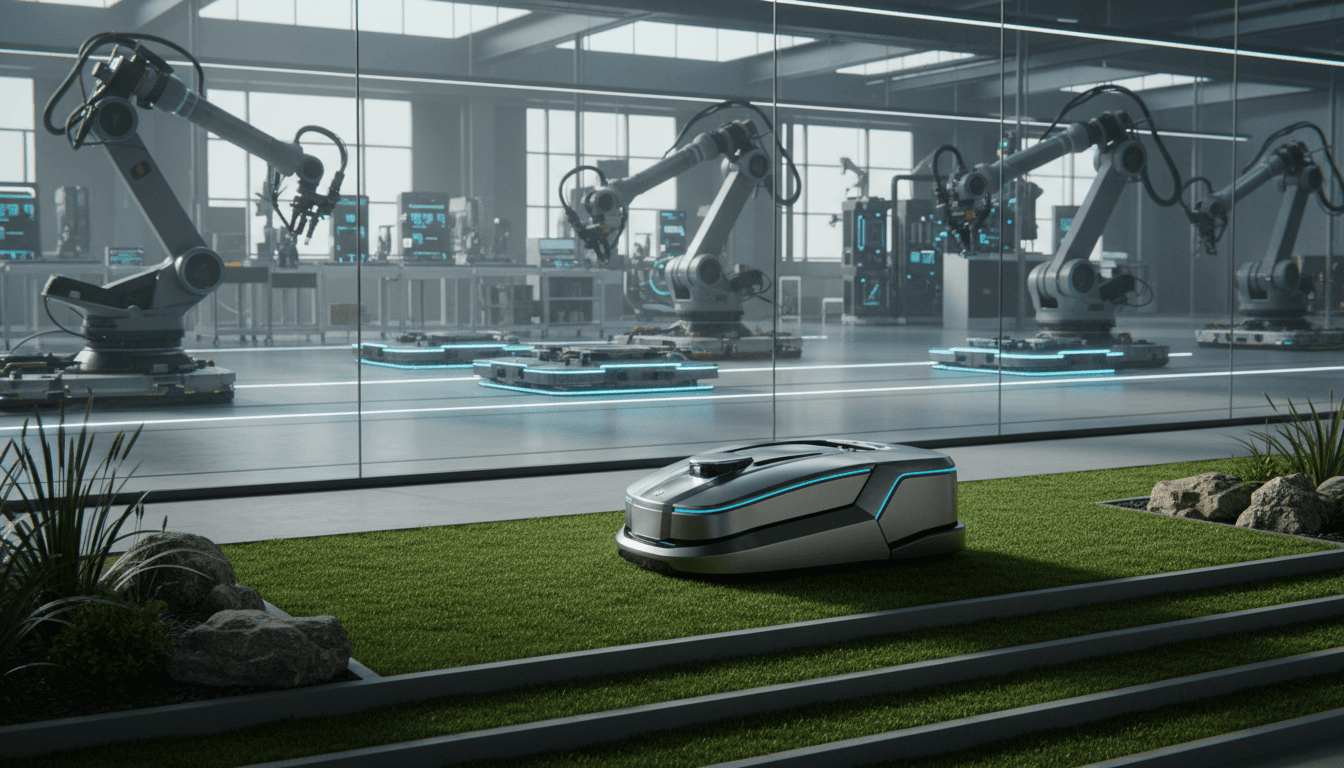

割草机器人为何率先带火高线数激光雷达?本文从成本曲线、感知指标与量产逻辑出发,讲清“机器人之眼”如何迁移到智能工厂的AGV/AMR、无人叉车与数字孪生。

高线数激光雷达如何从割草机器人走进智能工厂

2025年,激光雷达在机器人行业最先“出圈”的不是车间,而是草坪。一个很硬核的数据很能说明问题:2022年全球激光雷达出货量还不足6万台;到2024年,仅一家企业的销量就达到54万台,行业全年超100万台。而到了2025年,机器人领域的应用占比已经超过30%。这不是“风口叙事”,而是供应链量产、成本曲线与场景需求三者终于对上了节拍。

我一直觉得,消费级机器人是工业自动化的“预演场”。割草机器人之所以能率先爆发,本质上验证了一个关键结论:当机器人需要稳定、全天候、低门槛的三维感知时,高线数激光雷达比纯视觉、RTK更接近工程最优解。而这件事一旦在消费端跑通,就会沿着“标准化—规模化—成本下探”的路径,反向影响制造业:工业机器人、AGV/AMR、无人叉车、工厂数字孪生,都将迎来感知系统的升级窗口。

下面我们就以割草机器人为典型案例,拆解高线数激光雷达为什么会成为“机器人之眼”,以及它如何把这套能力迁移到智能工厂。

割草机器人为什么先爆发:成本与性能终于交汇

结论先放在前面:割草机器人是激光雷达从车载走向通用机器人的第一个大规模“量产场”。原因不神秘,反而很现实。

第一,割草场景“难而刚需”。庭院环境比想象复杂:树荫遮挡导致GNSS不稳、清晨有雾、逆光强、地形起伏、障碍物小而杂(宠物玩具、喷头、石块、低矮台阶)。这类场景对“是否能稳定工作”极敏感,用户容错率很低。

第二,量产把成本打下来了。车规级量产带来的不仅是价格下降,还有一致性、可靠性、自动化标定与测试体系。消费级机器人一旦进入“旺季爆量”,供应链要的是可预测交付与低返修率,而不是实验室指标。

第三,订单让路线快速收敛。行业里出现120万台级别的采购合作,等于给产业链释放了强信号:

- 头部机型的路线选择,会变成行业的“默认答案”;

- 规模需求会倒逼供应商做专用化优化(抗阳光、抗雨雾、长时稳定);

- 量产越大,成本曲线越陡,渗透率越高。

这套逻辑,其实与制造业过去十年的“机器视觉普及路径”高度相似:先在一个强刚需场景里把工程问题磨到可复制,再扩散到更多产线。

低线束不够用:高线数激光雷达解决了“看得清、看得稳”

先说一个容易被忽略的点:割草机器人并不是“能避障就行”。它要在接近地面的位置连续运动,贴着边界走,还要在复杂庭院里实现高覆盖率、低漏割、低重复割。感知分辨率不够,体验就会直线下滑。

为什么不到20线的雷达会吃力

低线束点云稀疏,常见问题包括:

- 边界识别不稳定:草坪与非草坪边缘(碎石路、矮墙、花坛)点云不连续;

- 小障碍漏检:低矮物体、细杆、低反射材质更难稳定识别;

- 近距盲区与姿态变化:机器人俯仰导致“看地面”的角度变化,稀疏点云更难补偿。

为什么高线数(例如100线以上)更贴合“精细作业”

高线数的价值不在“看得远”,而在“看得密、看得细”。带来的工程收益非常直接:

- 更稳定的3D建图与重定位:点云密度高,特征丰富,地图一致性更强;

- 更可靠的微小障碍检测:对异形、低反射物体更友好;

- 更强的全天候能力:不依赖光照,夜间作业更稳;

- 更低的安装门槛:无需埋线,RTK也不必成为“售后安装项目”。

这里要强调一点:激光雷达并不是要“替代所有传感器”,而是把三维深度信息的底座做稳。实际落地里,更常见的组合是雷达+视觉/惯导的融合,让语义(看懂是什么)与几何(知道在哪里)各司其职。

从草坪到车间:智能工厂的“感知升级”正在发生

结论先说清:割草机器人验证的,是三维感知的产品化与规模化能力;智能工厂需要的,正是这种可复制的感知底座。

在制造业里,感知升级主要会落在三类对象:工业移动机器人(AGV/AMR/无人叉车)、固定/协作机器人、以及数字孪生与安全系统。

1)AGV/AMR与无人叉车:从“能跑”到“跑得聪明”

很多工厂的移动机器人仍依赖单线雷达、二维码/反光板、或相对简单的2D避障策略。问题是:一旦现场变动频繁(货架临时挪动、托盘随地放、人车混行),系统就会变得“脆”。

高性能3D激光雷达带来的改变是:

- 路径规划更贴近真实障碍物几何形态,绕行更自然;

- 对悬空叉臂、伸出货物等“非标准障碍”更敏感;

- 在粉尘、弱光、反光地面等复杂工况下更稳。

更重要的是,它让“少改造工厂”成为可能。很多企业推进智能工厂失败,不是因为软件不行,而是因为现场改造太重、停线成本太高。三维感知越强,越能减少对环境的强依赖。

2)工业机器人与人机协作:把“看见”变成“可控风险”

在协作机器人、柔性上下料、随机堆叠抓取等场景里,视觉能提供语义,但距离、遮挡、反光、弱光会让稳定性打折。三维感知更强的“机器人之眼”模块化后,有机会把:

- 工位定位与姿态估计

- 作业空间安全区域监测

- 动态避让与速度限制

做成更标准的能力包,降低集成难度。

3)数字孪生:需要的是持续、可信的三维数据流

很多工厂做数字孪生,最后卡在两件事:

- 数据更新不及时(模型像“美术作品”,不是“实时工厂”);

- 数据不可信(环境变化没人管,系统越用越偏)。

三维激光雷达如果能稳定提供点云,并与AI做语义理解(比如识别货架、设备、临时堆放区),就能把数字孪生从“展示”推向“运营”:

- 现场布局变化自动检测

- 安全通道占用预警

- 设备区域入侵监测

- 物流拥堵热力分析

这也是为什么文章里提到“数字化、芯片化”的路线很关键:只有足够标准化、可批量部署,三维数据才能成为工厂级资产。

“机器人之眼”落地方法:制造企业该怎么选、怎么上

如果你负责智能工厂的自动化或数字化项目,我更建议把激光雷达当作“感知平台能力”,而不只是一个硬件件号。下面是我见过更有效的落地步骤。

先选对场景:优先攻克三类高ROI任务

- 人车混行的物流通道:事故风险高、拥堵成本高,三维感知立竿见影。

- 环境变化频繁的仓储区:货物形态与位置变化大,2D方案维护成本高。

- 需要柔性改线的产线配送:减少贴标、反光板、轨道等改造依赖。

再定指标:别只看“测得多远”

采购与验收时,建议把指标分成四层:

- 感知:最小可检障碍尺寸、近距盲区、点云密度与稳定性

- 环境:粉尘/雾气/强光/反光地面下的误检漏检

- 工程:标定效率、诊断工具、日志可追溯、FOTA能力

- 可靠性:MTBF、温度范围、震动冲击、EMC与生命周期管理

一句话:工厂买的不是“参数表”,而是稳定运行的年化成本。

最后选合作模式:自研不是目的,确定性才是

消费机器人里出现“探索式自研”很正常,但在制造业项目里,停线一天的代价往往比传感器本体贵得多。我更倾向两种务实路径:

- 战略共研/深度定制:接口协议、FOV、安装结构与算法共同定义,做出差异化体验;

- 标准模组+软件共创:用成熟硬件与SDK缩短周期,把资源放在业务流程与调度优化上。

写在系列的这一页:消费级爆发,是工业升级的信号灯

在“人工智能在机器人产业”这条主线里,割草机器人带来的最大启发不是“又多了一个新品类”,而是:高质量三维感知一旦完成标准化与规模化,机器人从消费端到工业端都会被迫升级。它会把更多行业从“规则自动化”推向“感知+决策自动化”。

对制造企业来说,接下来的窗口期很清晰:把三维感知当成智能工厂的基础设施能力,优先在高ROI场景落地,用可量化的指标验收,用可规模复制的架构扩展。草坪上已经跑通的“机器人之眼”,正在走进车间。

如果你正在规划2026年的智能工厂项目,不妨回到一个更本质的问题:当移动机器人、协作机器人、数字孪生都需要更可信的三维数据,你的工厂准备好让“看得见”成为“管得住、用得起、扩得开”的能力了吗?