从大疆无人机的芯片定制、视觉导航与战时研发,拆解AI在智能工厂落地的硬规则:边缘算力、视觉闭环、自动化节拍与标准化一致性。

AI智能工厂怎么学大疆:芯片定制、视觉导航与制造自动化

2024年大疆营收突破500亿、2025年被业内预估将冲到850—900亿,这种体量背后并不只是“会做无人机”。更关键的是:它把AI算法、嵌入式芯片、自动化制造与组织作战能力捏成了一股绳,然后用产品节奏把对手打散。

我一直觉得,很多制造企业谈“智能工厂”容易走偏:要么只买设备不改流程,要么只上软件不碰现场。大疆那段从“精灵”到四条产品线裂变、再到战时研发与智能制造体系落地的路径,恰好提供了一个更接地气的参照——AI落地不是一条技术线,而是一套协同系统。

这篇文章放在《人工智能在机器人产业》系列里,我们不复述江湖故事,而是把它翻译成制造业能执行的语言:怎么选AI硬件、怎么做机器视觉、怎么把自动化控制与供应链节拍绑在一起,最终让智能工厂不再停留在PPT上。

芯片与算力:AI制造的第一性约束是“装得下、耗得起、跑得稳”

制造业做AI,最先撞上的不是模型,而是算力与功耗边界。大疆当年为了在小型机身里塞下视觉避障能力,被迫寻找足够小、足够省电、还能算的芯片方案;最终通过与供应商深度联合开发,把“能量密度、封装尺寸、工具链、量产良率”一起解决。

把这个逻辑放进智能工厂,结论非常直接:边缘AI不是“买个GPU”这么简单,而是要把硬件选型当成产品定义的一部分。

为什么智能工厂需要“定制化AI硬件思维”

很多产线把视觉检测、设备预测性维护、AGV调度都丢到服务器或云上,结果出现三类硬伤:

- 时延不可控:高速产线的缺陷检测往往需要毫秒级决策,网络抖动就会带来漏检或误剔。

- 成本失真:一条线叠加多套工控机+显卡,TCO(总拥有成本)很快失控。

- 可靠性短板:高温、粉尘、电磁干扰环境下,通用IT方案稳定性差,维护依赖“救火”。

更合理的做法是把能力下沉到边缘端:用低功耗NPU/FPGA/专用视觉加速模块承载核心推理,把云端留给训练、全局优化与追溯。

可执行的选型清单(现场工程师能用)

如果你负责智能工厂的AI硬件方案,我建议用下面四个问题做“第一轮筛选”:

- 部署形态:是相机旁边的

camera-to-AI一体机,还是边缘盒子集中推理? - 功耗与散热:能否在机柜/产线末端稳定运行12个月?散热冗余多少?

- 工具链成熟度:模型量化、算子支持、调试工具是否够用?(工具链不成熟会把项目拖死)

- 量产与供货:是否能签长期供货与替代方案?(制造业最怕“方案能跑但买不到”)

一句话:智能工厂的AI硬件,必须像无人机一样,先满足“装得下、耗得起、跑得稳”,再谈“算得快”。

视觉导航到质量检测:让机器“看得见”,工厂才“管得住”

大疆用视觉导航和避障把无人机从“会飞的玩具”推向可靠的消费级产品,本质是把计算机视觉变成了可规模化交付的系统工程:传感器、算法、标定、算力、测试闭环缺一不可。

智能工厂同理。很多企业上了AOI、3D相机、线扫相机,还是达不到一致性,常见原因不是算法不够“先进”,而是缺了工程闭环:数据、光学、工艺、设备节拍没有在一个体系里协同。

工业视觉项目最容易踩的三个坑

- 只追精度,不追稳定性:实验室95%准确率,现场可能掉到70%,原因往往是光照漂移、镜头污染、工件反光、工装公差。

- 数据集与工艺脱节:没有覆盖“供应商批次差异、季节温湿度、设备老化”,模型上线后迅速失效。

- 没有“误判成本”概念:漏检造成返修/召回,误检造成良品报废/停线,两者权重不同,阈值策略必须业务化。

把无人机的“视觉避障方法论”搬进产线

我更推荐用类似无人机避障的工程思路做工业视觉:

- 先做可观测性:给每次判断打上可追溯标签(图像、光源状态、相机温度、工位节拍、操作者班次)。

- 再做鲁棒性:建立“脏数据”和“极端样本”集(污渍、刮擦、反光、偏位、缺角),每周回归测试。

- 最后做闭环控制:缺陷检测不是终点,要能反推到工艺参数(压力、温度、扭矩、点胶量),形成自动调参或预警。

这一步一旦打通,视觉系统就不再是“质检摄像头”,而会变成智能工厂的实时质量雷达。

自动化控制与“战时研发”:智能工厂拼的是节拍,不是概念

大疆在关键战役里强调“时机窗口”和“现货能力”,背后是一个很制造业的真相:再好的功能,上不了货架就等于没有。

制造业的AI项目也一样,最怕做成“永远在优化的试点”。真正有效的做法是用产品化思维推进:目标可验证、节奏可交付、风险可控。

把“战时研发机制”翻译成工厂的三件事

- 特战小组+直达决策层:跨工艺、设备、IT、质量、供应链的小团队,对关键指标负责(例如:直通率、OEE、节拍、误检率)。

- 流程能省则省,但验收更严:可以少开会、少写报告,但必须有线上看板与可复现的测试记录。

- 供应链提前进场:任何算法方案都要回答“相机/光源/工控机能否量产、备件如何保障、替代料是否可切换”。

一个可落地的交付节奏(6-10周见效)

以“视觉缺陷检测+剔除”工位为例,推荐节奏是:

- 第1-2周:现场调研、定义误判成本、搭数据采集与标注规范

- 第3-4周:最小可用模型上线(先覆盖80%高频缺陷)

- 第5-6周:联动PLC/机器人,实现自动剔除与追溯

- 第7-10周:扩展长尾缺陷、做鲁棒性回归、固化点检与SOP

这个节奏的核心是:先把闭环跑起来,再逐步把精度抬上去。

智能制造护城河:标准化与一致性,比“功能更多”更值钱

在与价格敏感型对手的压力下,大疆选择用智能制造把成本打下去,但不降低技术标准。对制造企业来说,这句话的含金量很高:真正可持续的降本,来自一致性;一致性来自标准化;标准化离不开自动化与数据化。

智能工厂最该优先投资的能力

如果预算有限,我更倾向优先做这三类“基础设施”,它们会带来复利:

- 机器视觉与测量系统的标准件化:相机、镜头、光源、支架、标定板、参数模板统一,让复制一条线像复制代码。

- 数据字典与追溯体系:同一类缺陷、同一类工艺参数、同一类设备报警必须同名同义,否则AI无法规模化。

- 面向量产的模型运维(MLOps):模型版本管理、漂移监控、回归测试、灰度发布,做到“能更新、敢更新”。

我见过不少工厂的AI项目失败,不是因为模型不行,而是因为“换个班组就没人会用、换个供应商就数据崩了”。标准化是把经验固化成系统的唯一办法。

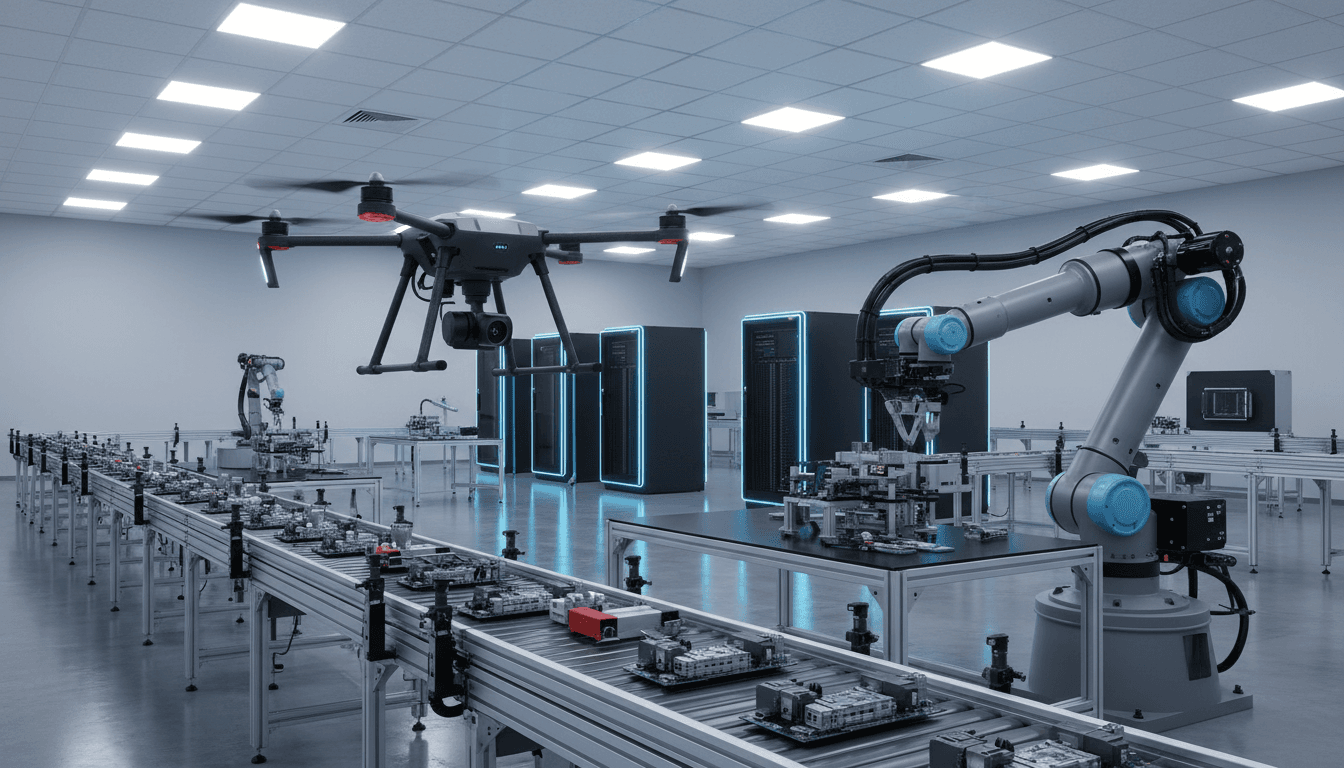

无人机成为“空中眼睛”:AI机器人在工厂与园区的下一站

2025年,制造企业对“无人化巡检、安防、仓储盘点、光伏/风电运维”的需求更明确了。把无人机当成智能工厂的“空中机器人”,价值不在炫技,而在补齐传统自动化的盲区:

- 空间维度:高位设备、屋顶管廊、危化区域、人难到达的位置

- 时间维度:夜间巡检、节假日无人值守、突发事件快速抵达

- 数据维度:可见光+热成像+点云(选配)形成多模态资产画像

把它和地面AMR/机械臂结合,你会得到一个更完整的机器人系统:地面负责搬运与操作,空中负责巡检与定位,两者通过统一的任务调度与数据平台协作。

你可以从大疆学到的三条“智能工厂硬规则”

- AI落地先看系统约束:功耗、尺寸、成本、良率、供货,这些决定了项目能不能规模化。

- 视觉不是买设备,是建闭环:可观测性、鲁棒性、工艺联动,缺一项都难长期稳定。

- 交付节奏决定胜负:先跑通闭环再优化,别把项目拖成永远的试点。

如果你正在规划2026年的智能制造路线图,我建议把“硬件选型—视觉闭环—自动化控制—模型运维”当作一条主线来设计,而不是分散成互不相干的子项目。智能工厂的竞争,最终比的是组织把复杂系统做成“可复制能力”的速度。

你所在的产线,最需要先补齐的是算力硬件、机器视觉闭环,还是跨部门交付机制?这个答案通常决定了AI能不能真正走进现场。