前小米高管入局家庭服务机器人,表面是C端创业热,背后却折射AI系统能力竞争。本文拆解其对智能工厂与AI制造落地的启示与3个行动建议。

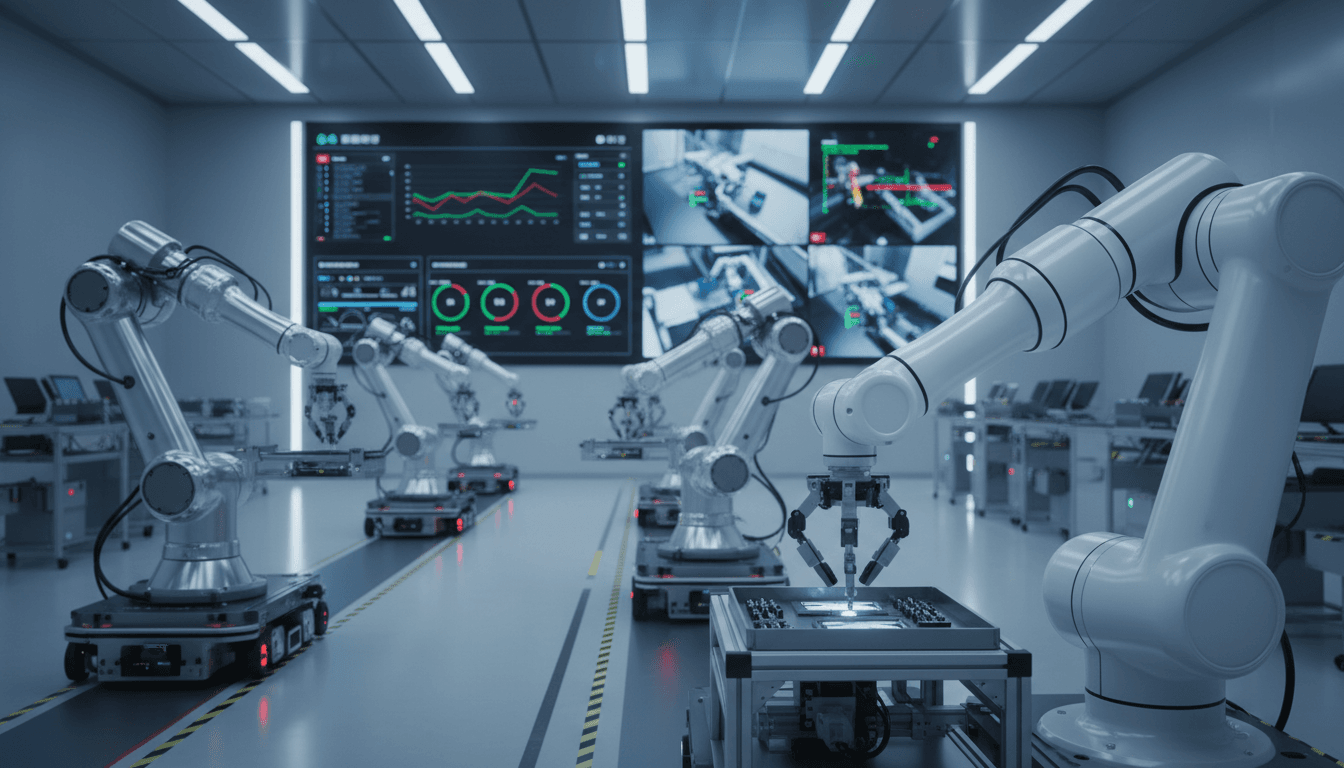

家庭服务机器人热背后:AI如何加速智能工厂落地

2025-11-12,一条行业消息在机器人圈里传得很快:前小米高管崔宝秋开始布局家庭服务机器人创业,并与多家顶级VC接洽,融资进展顺利。对普通消费者来说,这可能只是“又一家做家用机器人的公司”。但站在制造业视角,我更愿意把它看作一个信号:AI与机器人正在从单点产品竞争,走向系统能力竞争,而这套能力最终会反哺到智能工厂。

很多企业在做智能制造时容易误判:以为“买几台机器人+上个MES”就算转型。最难的其实是把感知、决策、执行、闭环优化整合成一条“会学习的生产链”。家庭服务机器人要在复杂家庭环境里稳定工作,同样需要这条链。两者的底层技术栈正在快速趋同。

顶级VC竞逐的不是“家用场景”,而是AI系统能力

资本追逐的核心从来不是“扫地”或“端茶倒水”这类功能,而是企业能否搭出可复制的技术与产品体系。家庭服务机器人面对的挑战非常“工业化”:环境变化大、异常多、用户期望高、容错率低。

从能力结构看,家庭服务机器人往往要同时做到:

- 多模态感知:视觉、语音、触觉、空间定位等融合,才能理解“家里发生了什么”。

- 具身智能决策:把“理解”变成动作计划,例如抓取、避障、路径规划、交互策略。

- 可靠执行与安全:动作要稳、要可解释,遇到异常要能自我保护。

- 持续学习与迭代:大量真实数据驱动算法更新,越用越好。

把这四件事搬到工厂里,你会发现几乎一一对应:

- 产线的相机、传感器、AGV定位 = 多模态感知

- 工艺参数优化、排产调度、质量判定 = 决策

- 工业机器人、协作机器人、输送线 = 执行

- OEE、良率、能耗、停机原因分析 = 闭环学习

一句话:家庭机器人把AI系统能力“卷”到极致,智能工厂则把这种能力“规模化落地”。

从AIoT到智能工厂:高管背景意味着“系统工程”思维

崔宝秋在小米长期推动“云计算—大数据—人工智能”的技术路线,并强调AIoT战略。无论外界如何评价,AIoT真正有价值的部分是系统观:

能把设备、数据、云端算力与模型迭代连成闭环的团队,才有资格谈规模化智能化。

这正是智能工厂最稀缺的能力。制造业数字化常见的痛点不是“算法不够强”,而是:

- 数据在PLC、SCADA、MES、ERP之间割裂,采不全、对不上、追不回

- 模型从实验室到现场变形,鲁棒性不足,维护成本高

- 供应链与生产节拍变化快,系统联动慢,导致“局部最优、整体失效”

有系统工程经验的团队更可能从第一天就按“可部署、可迭代、可运维”的逻辑搭架构,而不是先做Demo再补工程债。

对制造业管理者来说,这类跨界人才流动值得关注:家庭机器人创业表面在做C端产品,本质在锻炼“软硬一体+数据闭环+规模交付”的工业级能力。

家庭机器人与工业机器人:同一套AI底盘,不同的交付难度

结论先说:**未来3年,“家庭服务机器人”的关键突破会反向推动工业机器人更快普及。**原因很直接——两者开始共享一套AI底盘。

1)多模态与大模型:从“识别物体”到“理解任务”

传统工业机器人擅长重复动作,但对“变化”不擅长:换个零件、换个摆放角度、光照变化,往往就要重新标定与写程序。

家庭服务机器人为了在真实家庭里工作,必须更像人:听得懂、看得明白、能把一句话拆成步骤。这背后依赖多模态大模型+任务规划。

对应到工厂里,这意味着:

- 新品导入(NPI)时,示教与编程成本下降

- 小批量、多品种的柔性制造能力上升

- 视觉质检从“固定规则”转向“语义理解+缺陷解释”

2)数据闭环:谁掌握“真实世界数据”,谁就掌握迭代速度

智能工厂经常卡在“数据够不够用”。而家庭机器人天然在真实环境里跑,数据维度更复杂、异常更多。

一旦形成合规的数据闭环(采集—清洗—训练—灰度发布—监控回滚),这套机制迁移到工厂,会显著缩短模型上线周期。

我见过最有效的做法是把模型迭代当成SOP:

- 每周固定窗口做小版本更新(灰度到1-2条产线)

- 用线上指标卡控:误检率、漏检率、节拍影响、人工复核时长

- 异常样本进入“问题库”,按影响度排序

- 达标再扩大到更多产线与工厂

这套“产品化迭代”思路,很多制造企业还没真正建立。

3)工程可靠性:家庭场景练“抗打”,工厂场景要“可验收”

家庭场景的问题是不可控:地面反光、宠物乱跑、家具移动、网络不稳。工厂场景更苛刻:停线成本高、验收标准硬、追溯要求严。

所以真正能同时吃下两端的团队,会把可靠性前置:

- 边缘侧容错:断网不瘫痪、传感器异常可降级

- 可观测性:日志、指标、回放能力,让问题能定位

- 可验证:用标准化测试集与场景库做回归测试

这也是智能工厂从“能用”走向“好用、敢用”的关键。

制造企业现在应该怎么跟进:3个落地动作,别等风口吹到门口

如果你负责工厂自动化、数字化或工业互联网,现在就能做三件很具体的事,把“家庭机器人热”转化为“智能工厂收益”。

1)先补“数据地基”:把关键数据打通到可用水平

别追求一步到位,先把三类数据打通:

- 质量数据:缺陷类型、位置、图片/波形、复检结果

- 设备数据:停机原因、报警、关键部件寿命、能耗

- 过程数据:工艺参数、节拍、环境(温湿度/粉尘)

目标不是“大而全”,而是能支撑1-2个闭环应用,例如视觉质检闭环、预测性维护闭环。

2)选一个“可量化”的AI机器人项目做样板线

样板线要满足三个条件:

- ROI可算清:节省多少人、减少多少返工、降低多少停机

- 影响可控:先从单工位/单产线开始

- 可复制:同类工艺在其他线体/工厂也存在

典型优先级我会这么排:

- 视觉质检与复判(直接影响良率)

- 物料搬运与WIP流转(影响节拍与库存)

- 设备预测性维护(减少非计划停机)

3)把“模型上线”当运维:建立持续迭代机制

智能工厂最怕“做完交付就结束”。真正有效的做法是把AI当作长期系统:

- 设定季度指标:良率、OEE、单位能耗、直通率

- 建立版本管理:模型、数据、配置、标定参数都可追溯

- 明确责任边界:IT/OT/工艺/质量/设备各负责什么

当迭代机制跑起来,外部的新模型、新传感器、新机器人平台进来,你才接得住。

人才流动与产业趋势:服务机器人在前,智能制造在后

从2019年AIoT叙事到2025年家庭服务机器人创业潮,行业主线其实很清楚:AI正在从“功能智能”走向“系统智能”。

顶级VC愿意押注的,是能把算法、硬件、供应链与交付体系揉在一起的团队。制造业同样如此。未来智能工厂竞争不会停留在“谁买的设备更贵”,而是“谁的系统更会学习、谁的迭代更快、谁能用更少的人把更多的产线跑稳”。

如果你正在评估智能工厂项目,我的建议很简单:从家庭服务机器人里学两件事——面向复杂场景的鲁棒性,以及以数据闭环驱动的产品化迭代。把这两件事补齐,很多看似遥远的“AI制造”会突然变得可落地。

下一步值得追问的是:当家庭机器人开始具备更强的通用操作能力,工厂里的协作机器人与移动机器人,会不会迎来一轮更快的“通用化”升级?