汉阳扫雪机器人十年打磨的故事,揭示智能工厂真正的难点:模块化标准、供应链闭环与预测性维护。给制造业一套可复制的落地清单。

从扫雪机器人到智能工厂:模块化与AI制造的落地路径

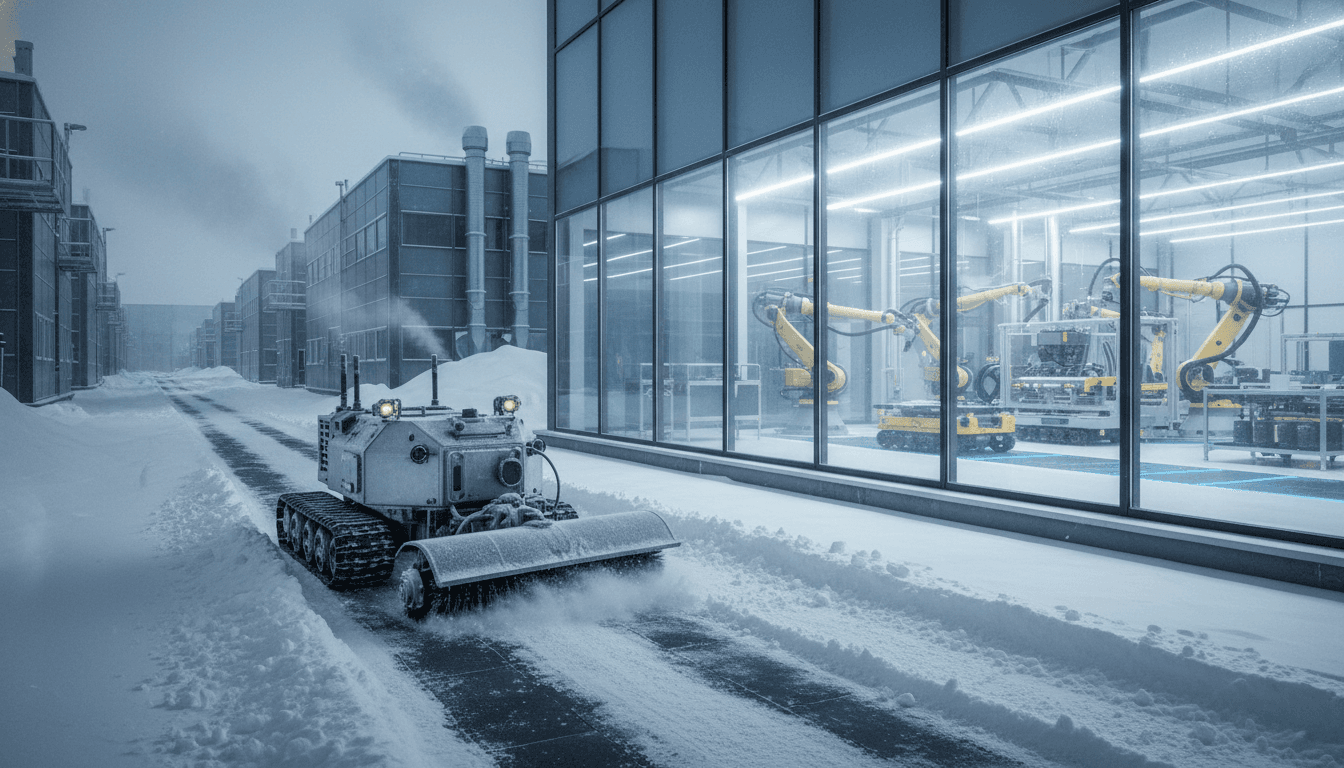

零下三十度的雪地里,一台不到一米高的原型机只撑了5分钟就“熄火”。对很多团队来说,这就是项目终点;但对汉阳科技来说,这只是起点。十年后,同一条技术路线把一家公司推到消费级户外机器人的前排,也给制造业一个很现实的提醒:真正的智能化,不是先把算法堆满,而是先把极端场景的工程边界跑通。

这篇文章属于「人工智能在机器人产业」系列。我想借汉阳扫雪机器人的故事,拆解三个制造业读者更关心的问题:

- 为什么“冷门机器人”反而更像智能工厂的真实样本?

- 模块化(1+N)到底是产品真相,还是供应链真相?

- 如果你在做智能制造/智能工厂,能直接抄走哪些方法论?

扫雪机器人为什么能成为智能制造的“压力测试题”?

结论先说:扫雪机器人是把可靠性、供应链、售后交付同时拉到极限的综合题,它逼迫团队用制造业思维而不是互联网思维解决问题。

扫雪这件事看似窄,但“窄”恰恰带来更清晰的约束条件:极寒、湿雪/硬雪差异、结冰回流、防护等级、坡地抓地力、定位在白障环境下的失效……这些约束和工厂里的真实难题非常像:粉尘、油污、震动、温漂、电磁干扰、长周期运行、停线代价极高。

我见过不少“智能工厂项目”卡在最后一公里:POC能跑,量产一地鸡毛。原因通常不是模型精度,而是:

- 传感器装上去就被震坏/污染

- 电池、线束、结构件在现场寿命不足

- 供应商版本不一致,导致批次差异

- 售后无法闭环,维修成本飙升

扫雪机器人用十年把这些坑踩了一遍。对制造业来说,它更像一场“把系统工程做实”的公开课。

“痛点明确”比“市场够大”更适合做护城河

北美雪区对清雪有强约束(例如未及时清雪可能面临处罚),叠加燃油设备的环保压力与安全风险,形成了足够明确的购买动机。更关键的是:场景难、巨头不愿做、普通公司做不下去。

这类市场结构在工业侧更常见:高温炉前巡检、危险品仓储搬运、重载AGV、半导体洁净搬运……市场未必最大,但只要一旦跑通,客户就会极度在乎稳定性与交付能力。

模块化(1+N)在工业里好用,在消费里未必“讨喜”

结论很直白:模块化在制造与供应链层面往往成立,在消费体验层面经常打折。

汉阳选择“主机+模块”的路线,试图解决庭院设备季节性闲置:冬天除雪、春夏割草、秋天吹叶。这个逻辑放到智能工厂同样成立——工厂也希望设备复用、快速换型、备件通用。

但消费侧有一个天然摩擦:用户不一定愿意“像工程师一样”换模块、校准、维护。于是你会看到典型矛盾:

- 供应链视角:统一主机=规模效应、零件通用、库存更轻、迭代更快

- 用户视角:多功能=学习成本、装配成本、为“用不到的能力”付费

一句话总结:模块化是效率逻辑;而用户往往按“省心逻辑”付钱。

把模块化做成“可制造”的,而不是“可想象”的

模块化最容易输在两件事:接口标准与质量一致性。

在工厂场景,模块化要落地,必须把“换模块”变成标准作业,而不是“靠老师傅手感”。建议把模块化拆成三层标准:

- 机械接口标准:定位销、公差带、快速锁紧、抗振松设计

- 电气接口标准:防呆、耐插拔、IP防护、线束寿命与弯折半径标准

- 软件接口标准:模块自描述(ID/版本/能力)、参数自校准、故障自隔离

如果你正在推进产线设备模块化,我更建议把目标从“一个主机覆盖所有”改成:

- 同平台多SKU(同底盘/同控制器/同通讯栈)

- 关键模块(电池、驱动、传感器)先做通用

- 工艺与检测先标准化,再谈规模化

极端环境研发最值钱的部分:把“不可控”变成可预测

结论:极端环境不是噱头,它是逼你建立预测性维护与质量闭环的工具。

扫雪机器人最难的地方并不“只在AI”,而在工程系统:

- 低温下电芯反应变慢,BMS策略、放电曲线、加热与保护都要重写

- 湿雪/硬雪的载荷变化让驱动与抛雪结构面对强随机性冲击

- 雪地强反光与白障导致单一导航方案频繁失效,需要多源融合

- 融雪回流结冰会让结构与密封成为“生死线”

这些挑战映射到智能工厂,就是:如何让设备从“坏了再修”走向“要坏之前就被发现”。

在智能工厂里复制这套能力:三类数据必须打通

我做项目时发现,预测性维护失败通常不是算法不行,而是数据链路断裂。要可预测,至少要打通三类数据:

- 运行数据(OT):电流、电压、温度、振动、扭矩、负载、急停次数

- 质量数据(Q):良率、返修、尺寸偏差、关键工艺参数波动

- 维保数据(EAM/CMMS):换件记录、故障代码、停机时长、维修工时

然后用一个务实的路线推进:

- 第1阶段:先做故障可观测(传感器+日志标准化)

- 第2阶段:再做故障可定位(根因树、关键部件健康度指标)

- 第3阶段:最后做故障可预测(剩余寿命RUL、阈值+模型混合策略)

如果你只能选一个最有效的指标,我会选:“非计划停机分钟数/周”。它比“模型准确率”更能驱动跨部门协作。

从“能做出来”到“能交付出去”:智能工厂最该学的是交付心态

结论:制造业智能化的胜负手,常常在交付与售后,而不是演示。

汉阳在众筹上拿到漂亮数据后,真正的难题出现在交付:发货节奏、模块到货顺序、售后政策、操作交互、爬坡能力等结构性体验问题。这个过程像极了许多工厂的“数字化项目”——上线那天不是终点,而是争议的起点。

智能工厂要避免“上线即背锅”,我建议提前把三件事制度化:

1)把“可制造性”当作产品需求,而不是工程妥协

- 结构设计阶段就引入工艺与质检(DFM/DFA)

- 关键件先做寿命边界测试(温度、粉尘、振动、冲击)

- 量产爬坡期用“缺陷地图”驱动设计迭代,而不是靠加人返工

2)建立现场版本治理:硬件、固件、算法必须一致

工厂里最常见的事故是:A产线是v1.2固件,B产线是v1.1,算法又热更新了一次。结果是问题复现不了、责任扯不清。

可执行的做法是:

- 设备出厂即绑定BOM版本与固件版本

- 所有变更走ECN/ECO流程

- 现场升级必须可回滚、可审计、可灰度

3)售后不是成本中心,是数据入口

很多企业把售后外包,等于把“真实数据”外包。更好的方式是:

- 让售后工单结构化(故障码、环境、步骤、部件批次)

- 把返修件做失效分析(FA),反哺设计与供应商

- 用远程诊断把一次维修从“换件试错”变成“定位后换件”

这就是智能工厂的闭环能力:设计—制造—交付—运维连成一条链。

2025年的现实判断:AI制造要讲“边界”,而不是讲“故事”

结论:平台化、模块化、全场景覆盖在叙事上很美,但在经营上最怕“样样都有、样样不精”。

汉阳面临的争议,本质是所有机器人公司都会撞到的墙:

- 做专用机:成本更低、体验更强,但差异化弱

- 做平台机:技术壁垒高,但复杂度、客诉与售后成本同样高

放到制造业,这个选择同样存在:是做“通用机器人平台”还是做“某工艺段专机”?我的立场偏明确:

- 先用专用机打穿一个工艺段的ROI(例如某工序节拍提升、报废率下降、停机减少)

- 再逐步平台化,把通用的部分沉淀成标准件与标准软件栈

平台化不是起点,它是“交付过、吃过亏、跑出标准”后的结果。

你可以立刻带走的落地清单(适用于智能工厂/制造业机器人)

- 把“极端工况”写进需求:温度/粉尘/震动/冲击/湿度的边界值要量化

- 先做可观测:设备日志、故障码、版本号必须标准化

- 模块化先标准接口:机械、电气、软件三套标准缺一不可

- 用交付指标驱动:非计划停机分钟数、平均修复时间MTTR、备件周转天数

- 售后数据回流:工单结构化+失效分析,形成设计与供应商的闭环

写在最后:智能工厂的“无人区”,靠的不是勇气而是系统工程

扫雪机器人从5分钟到90分钟,表面上是电池、结构、导航的进步;更深层的是一种能力:把不可控的环境变成可控的交付。这恰好是智能工厂最需要的能力。

如果你正在规划2026年的智能制造项目,我建议把关注点从“要不要上AI”转到“AI能不能在你的工况里稳定运行、可维护、可复制”。真正的领先,从来不是演示时最聪明,而是交付后最省心。

下一步你可以问自己一个更锋利的问题:在你的工厂里,哪个环节最像“零下三十度的漠河”? 先把它跑通,智能化就会跟着长出来。