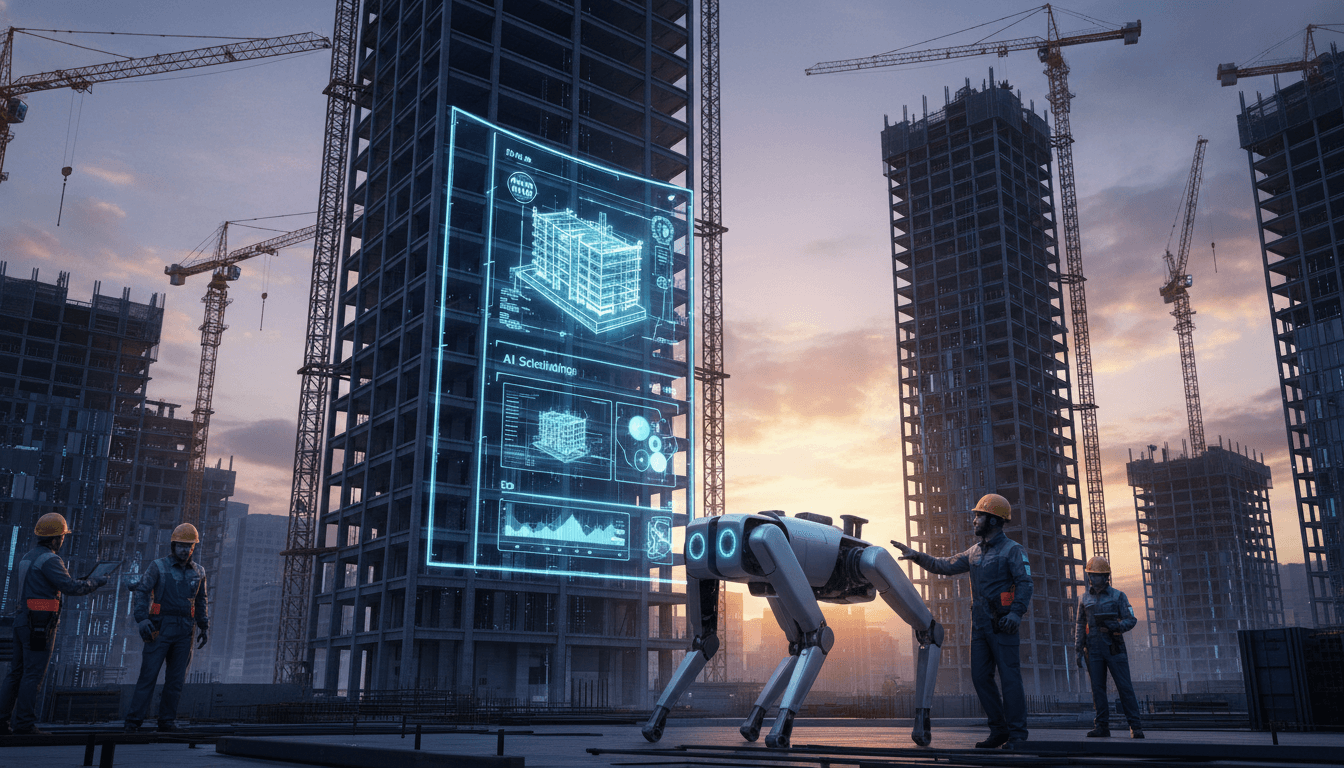

中国人形机器人登陆日本,不只是出海新闻,而是AI“长出身体”的信号。对智慧工地来说,现在正是把AI从屏幕搬到现场、从监控平台变成生产力的最好时机。

中国人形机器人出海,日本工地也在看

2025-12-03,在东京国际机器人展上,咖啡区里一台会点单、会送餐、还能跟着《Bling-Bang-Bang-Bang-Born》跳舞的中国人形机器人,把日本观众看愣了——身高130cm、体重35kg的宇树科技 G1,成了全场流量担当。

更有意思的是,这些出现在日本展会上的人形机器人,大多来自中国:宇树科技 G1、众擎 PM01、优必选 Walker E……日本本土科技公司 GMO 反而成了“商社”,在全球范围内挑选、租赁、销售这些中国机器人。

这背后,其实反映的是一件更值得建筑行业思考的事:AI 正在长出“身体”,从制造业、物流业走向更多传统行业,建筑业和智慧工地就是下一个大舞台。

本文想聊三件事:

- 中国人形机器人登陆日本,真正释放出什么信号?

- 从机器人之争,看 AI 智慧工地的三条清晰路径。

- 对中国建筑企业来说,现在就能落地的几个实操方向。

一、中国人形机器人为什么能在日本“抢镜”?

核心答案很直接:中国企业已经把人形机器人做成了“可以买、能量产、可运营”的产品,而不是实验室里的样机。

在这次日本国际机器人展上:

- GMO 展台上同时摆了 6 台人形机器人,全来自中国厂商;

- 宇树 G1 负责接待、点单、送餐、跳舞表演;

- 众擎 PM01、优必选 Walker E 负责举手问好、演示搬运场景,Walker E 还可以一次搬运 30kg 货物,面向工厂和仓储。

GMO 负责人的话很直接:

“我们在全球范围内找人形机器人,但目前真正能量产、有销售体系、你掏钱就能买到的,基本只有中国造。”

这句话非常关键。说明中国的人形机器人能力,已经跨过了三个门槛:

- 工程化门槛:从样机到批量生产,结构、关节、电机、控制系统都能稳定复现;

- 成本门槛:能控制在企业可接受的租赁/采购价格区间,而不是几百万一台的“展品”;

- 商业门槛:有标准化产品线、售后体系、应用案例,能支撑跨国租赁和运维。

对应到建筑行业,其实就是一个问题:

谁能先把“AI+施工现场”做成 可以买、能部署、能维护 的成套解决方案,谁就有资格在接下来 10 年里承接巨大的智慧工地增量。

二、AI 是机器人的大脑,也是智慧工地的“中枢神经”

这次展会上人形机器人火的另一个核心原因,是 AI 的进步。

金融机构的预测很激进:

- 摩根士丹利预计,到 2050 年全球将有超 10 亿台人形机器人 进入工作岗位;

- 市场规模可达 5 万亿美元,相当于再造一个“全球制造业大国”。

为什么 AI 一成熟,人形机器人就被重新定义为“AI 的身体”?

因为 AI 和机器人的关系,很像建筑业中的“中枢+末梢”:

- 大模型、感知算法 = 大脑和神经中枢;

- 机器人本体、传感器、执行器 = 肌肉和四肢;

- 云端平台、调度系统 = 调度和管理中台。

这点对智慧工地很重要:

智慧工地不是在现场到处堆摄像头,而是要围绕一个“AI 中枢”来组织人、机、料、法、环,把数据变成在施工现场真正有执⾏力的动作。

如果你把人形机器人看成 AI 在制造业、物流业中的“身体”,那在建筑行业,AI 的“身体”可以是:

- 会自己规划路线的无人运输车;

- 会自动测量和巡检的巡检机器人;

- 会跟塔吊、升降机联动的智能调度系统;

- 甚至是能进狭窄空间、替人“冒险”的小型四足机器人。

思路是一致的:让 AI 从“屏幕里的分析”走向“现场里的动作”。

三、从中美日之争,看中国智慧工地的三条机会

人形机器人这次在日本展会上的表现,其实把中美日的路线差异暴露得很清楚,对建筑企业挺有借鉴意义。

1. 中国:国家战略+产业链协同

在人形机器人上,中国的策略很清晰:

- 上游核心零部件国产化(电机、减速器、控制器、传感器);

- 中游机器人本体厂快速迭代样机和量产机;

- 下游通过日本这样的成熟市场进行“出海验证”。

放到智慧工地里,同样可以拆解:

- 上游:建筑专用传感器、施工机械电控系统、本地部署的大模型能力;

- 中游:塔吊、泵车、升降机、混凝土罐车的智能化改造和机器人化;

- 下游:成套“智慧工地解决方案”,在国内超大体量项目上跑通,再向海外工程输出。

谁能像人形机器人赛道那样,把“端到端能力”串起来,谁就能在工程总承包、海外项目招标时拿到更多溢价。

2. 美国:聚焦单点场景,把 ROI 做到极致

美国的 Agility Robotics 选择了一个很窄但价值极高的场景:

- 只做仓库用人形机器人;

- 先在单一大客户(大型物流企业、头部电商仓)里部署几十台;

- 专注解决一个问题:把树脂箱从 A 搬到 B,比人更稳定、更安全、更便宜。

结果是:

- 机器人已经在真实工厂里搬了 10 万+ 集装箱;

- 每一次搬运数据都会回流,持续训练优化动作策略。

这个逻辑对建筑企业做智慧工地非常有参考价值:

不要一上来就想“全场景 AI 覆盖工地”,先挑 1–2 个能直接算账的高频场景,把 ROI 做漂亮。

例如:

- “塔吊+物料配送”这一条闭环:用 AI 做吊装路径规划+视频防碰撞+材料到位自动确认;

- “钢筋绑扎质量+混凝土浇筑质量”这一条:用视觉 AI 做质量检测,自动生成整改清单和责任划分。

只要其中一条线能做到:

- 安全事故率下降 50%;

- 人工投入减少 30%;

- 进度波动压缩 20%;

那这个场景就有复制到全国项目的价值。智慧工地的推广,从财务角度也就“站得住脚”。

3. 日本:不跟风“全能型”,而是死守优势领域

曾经靠 ASIMO 被称为“机器人之国”的日本,这次在人形机器人上明显落后。但日本专家的态度很冷静:

“日本不必在通用人形机器人上和中美正面硬刚,而是要围绕本国老龄化、护理等刚需场景深挖,也可以深耕核心零部件和基础技术。”

换成建筑业,就是提醒我们:

- 不必在每一个智慧工地子模块上都“卷功能清单”;

- 找到自己最熟的那一类项目场景(市政、轨交、房建、能源……),深挖需求;

- 或者在某个技术环节做成行业标杆,比如起重设备智能调度、超高层施工安全监控等。

对有技术积累的建筑企业和施工总包来说,“少而精”往往比“面面俱到”更容易沉淀能力,并最终形成对外输出的产品化能力。

四、人形机器人带来的三条智慧工地落地路线

把视角拉回国内施工现场,很多管理者的直观感受是:技术很炫,但工地太复杂,落地太难。

其实可以学学人形机器人的发展路径,把智慧工地拆成三条更务实的路线。

路线一:从“看得见”开始——AI 视频+物联网

人形机器人也不是一开始就什么都能做,它们最早也只是能在平地上稳稳走路、识别简单动作。

对应到智慧工地,第一步就是“看清楚现场发生了什么”:

- 用 AI 视频分析做安全帽识别、高空抛物、危险区域闯入检测;

- 用物联网传感器采集塔吊、升降机、脚手架、基坑的实时数据;

- 建立一个统一的数据平台,把这些数据接到一个“AI 中枢”。

这一步虽然听起来“老生常谈”,但很多项目做不到数据打通,只是各自为战的“智能小岛”,价值被严重打折。

实操建议:

- 先在一个标杆项目上,统一选型摄像头和传感器,避免后期协议不兼容;

- 明确数据归集标准:数据采样频率、存储格式、标注原则;

- 项目立项之初就把 IT/数字化团队拉进来,而不是施工到一半再“补技术”。

路线二:从“重复动作”突破——施工机器人和智能设备

人形机器人目前最常用的场景,就是反复搬运、巡检、简单协作。这些都是人力重复动作。

工地上此类动作更多:

- 钢筋搬运、砌块堆码、材料二次搬运;

- 重复性钻孔、切割、喷涂作业;

- 夜间巡视、现场巡逻、安全检查;

- 危险区域(高空、深基坑、受限空间)作业。

这些场景未必需要“人形”机器人,但都需要 “有手有脚”的施工机器人+AI 调度系统。

可以参考人形机器人出海的模式:

- 选中 1–2 类高频、刚需、危险度高的工序,比如:隧道巡检、钢筋绑扎辅助、幕墙清洗;

- 找成熟的机器人厂商联合开发,把自家项目的工艺标准、质量要求嵌进去;

- 在 2–3 个项目做闭环验证:效率、成本、安全、质量都有量化数据;

- 再把解决方案打包成“工序级产品”,在集团内横向推广,甚至输出给其他施工单位。

这一步的目标很清晰:

让施工机器人真正接入工地的生产节奏,而不是“演示完就回去充电”。

路线三:从“工程管理”入手——让 AI 帮你盯进度和质量

人形机器人背后,真正的价值不只是机械结构,而是那一整套 “感知-决策-执行”闭环。智慧工地的管理侧同样如此。

现在不少项目已经在用 BIM、进度计划系统、质量管理系统,但常见问题是:

- 数据是静态的,更新滞后;

- 现场情况和计划脱节,靠人去“对表”;

- 问题发现晚,整改成本高。

AI 能做的,是把这套管理闭环“自动化”:

- 基于 BIM+现场照片/激光扫描,自动识别已完成工程量,和计划进度对比;

- 利用视觉算法识别实体质量问题(蜂窝麻面、裂缝、渗漏迹象等);

- 用大模型自动生成质量问题整改单、优先级和责任人建议;

- 把这些信息推送给现场工长和项目经理,而不是躺在系统里不动。

有了这些能力之后,施工机器人、智能设备就不再是“单点聪明”,而是被纳入统一的生产指挥系统中,形成真正意义上的 “AI 中枢+智能工地身体”。

五、给中国建筑企业的几点行动建议

人形机器人已经在日本商场里给顾客点单、在美国仓库里搬了 10 万多个集装箱;而很多工地的“智慧”,还停留在考勤打卡和摄像头回放阶段。

如果你负责企业的数字化或项目管理,现在可以做的三件最现实的事情是:

-

选定 1 个标杆项目,把“AI 中枢”做扎实

从统一数据平台、AI 视频分析做起,不求炫酷,但求稳定可靠。 -

聚焦 1–2 个高频刚需场景,和机器人/设备厂深度共创

明确 KPI:多少人力替代、多少事故率下降、多少进度波动收窄。 -

把成功经验产品化,而不是停留在“某个项目的经验”

做成可复制的“工序级智慧工地解决方案”,就像中国人形机器人已经做到的那样:量产、可买、可运营。

人形机器人已经证明一件事:

当 AI 真正长出“身体”,进入具体行业场景,技术输出就不只是 PPT,而会变成一个国家的产业名片和真实收入来源。

对中国建筑业和智慧工地来说,现在正是从“看热闹”变成“下场做”的好时机。

下一篇文章里,我会具体拆解一个典型场景——“塔吊+AI 调度+物料配送”,看看怎么按“人形机器人那套方法论”为工地搭一套可复制、可落地的智能生产系统。