La minería de tierras raras en el fondo marino muestra hacia dónde va la industria. Así puede Chile usar IA para optimizar procesos y monitorear impacto.

Tierras raras en el fondo marino: el rol de la IA

En 2025, la conversación sobre minerales críticos dejó de ser un tema “de especialistas” y pasó a la mesa de directorios. La razón es simple: sin tierras raras no hay transición energética a escala. Imánes permanentes para turbinas eólicas, motores de vehículos eléctricos, electrónica de potencia, defensa y una larga lista de tecnologías dependen de una cadena de suministro que sigue siendo frágil.

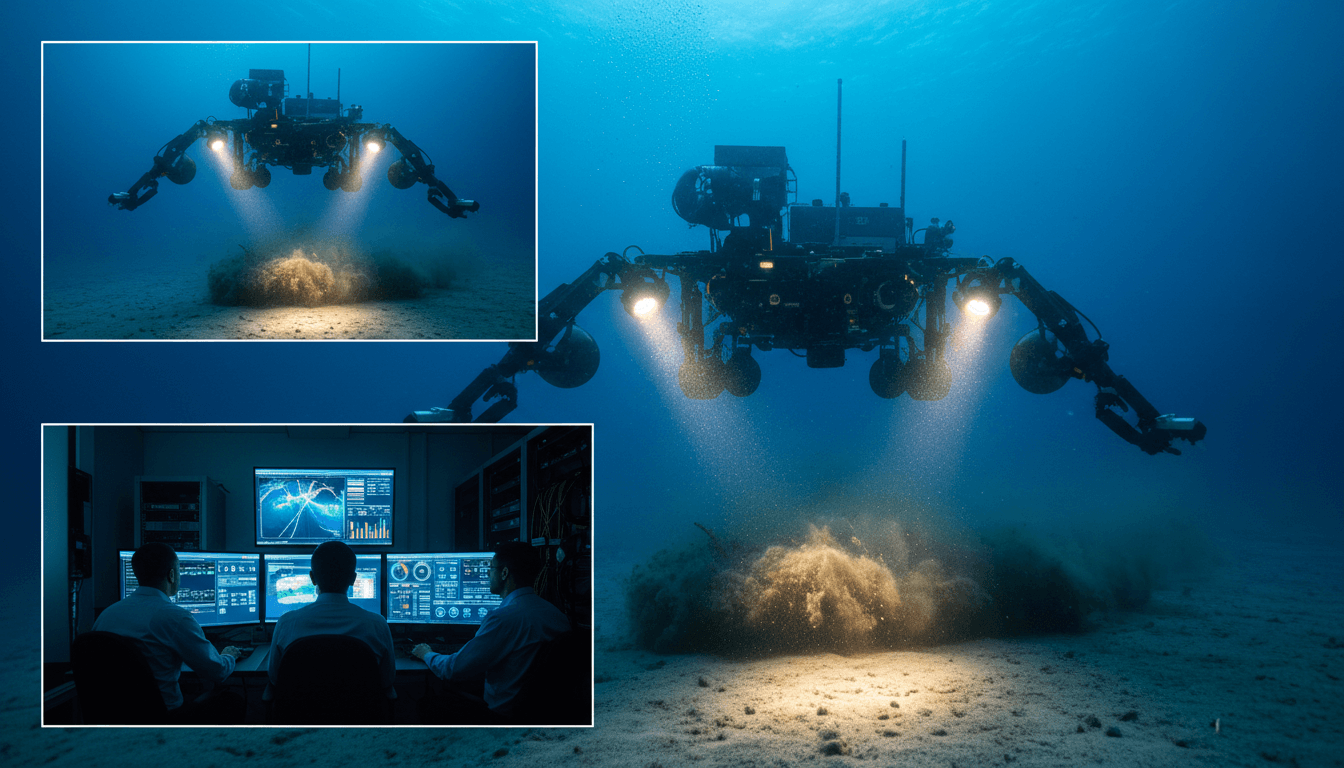

Por eso llamó la atención que Japón esté preparando pruebas para extraer tierras raras desde lodo del fondo marino (en aguas profundas). No es solo una noticia de exploración: es una señal de hacia dónde se mueve la industria cuando la presión por asegurar suministro y reducir dependencia geopolítica aprieta. Y, para Chile, es un espejo útil: si en ambientes extremos la minería avanza, lo hace apoyada en automatización, sensores, analítica e inteligencia artificial (IA).

Esta nota es parte de nuestra serie “Cómo la IA Está Transformando el Sector Minero y Energético en Chile”. La idea aquí no es romantizar la minería submarina —que trae dilemas ambientales reales— sino aterrizar una pregunta práctica: ¿qué puede aprender la minería chilena del salto tecnológico que implica operar “sin humanos” en un entorno hostil, y cómo la IA se vuelve el sistema nervioso de ese modelo?

Por qué Japón mira al fondo del mar (y por qué a Chile le conviene mirar también)

Respuesta directa: Japón apuesta por el fondo marino porque las tierras raras son estratégicas y la oferta global está concentrada; explorar nuevas fuentes reduce vulnerabilidad y da poder de negociación.

Japón importa gran parte de los insumos críticos para su industria tecnológica. En ese contexto, buscar alternativas nacionales —aunque complejas— se vuelve una política industrial. El fondo marino ofrece un “repositorio” distinto al de yacimientos tradicionales: lodos con concentraciones de elementos de tierras raras que, en teoría, pueden recuperarse con procesos físico-químicos diseñados para ese material.

Para Chile, el punto no es copiar la minería submarina mañana. El punto es entender la dirección: minería cada vez más tecnológica, remota y fiscalizada por datos. Si Japón prueba extracción en el océano, lo hará con:

- Operación a distancia (telemetría, control, navegación).

- Equipos autónomos o semi-autónomos.

- Sensores para monitoreo continuo.

- Modelos predictivos para mantener disponibilidad y minimizar fallas.

- Sistemas robustos de cumplimiento ambiental.

En otras palabras: un entorno donde la IA no es “un piloto”, sino la infraestructura central para decidir y actuar.

El verdadero cuello de botella: permisos, confianza y trazabilidad

Si algo ha demostrado la última década, es que la licencia social y la trazabilidad pesan tanto como la ley del mineral. Las tecnologías de extracción avanzan rápido; la confianza pública no. En minería en aguas profundas, ese desfase se agranda: el ecosistema es poco conocido y el monitoreo es difícil.

Aquí la IA tiene un rol clave, pero no como “maquillaje verde”. Su aporte real es convertir el cumplimiento ambiental en un sistema medible y auditado, con datos continuos y alertas tempranas.

Minería en ambientes extremos: la IA como “copiloto” operativo

Respuesta directa: en minería extrema (submarina, alta cordillera, desierto remoto), la IA se usa para mantener estabilidad operacional con menos intervención humana y más decisiones basadas en datos.

Cuando no puedes mandar un equipo técnico “a mirar” el problema, dependes de modelos que anticipen lo que viene. En el fondo marino eso es obvio. En Chile, también: faenas a gran altura, logística compleja, equipos críticos, y ventanas de mantenimiento cada vez más estrechas.

1) Optimización del proceso: de la prueba y error al control predictivo

En extracción desde lodos —o en plantas concentradoras— el desafío es similar: variabilidad del material. Cambia granulometría, humedad, composición, presencia de impurezas. Sin buen control, eso se traduce en:

- Menor recuperación metalúrgica.

- Mayor consumo de reactivos.

- Más energía por tonelada.

- Más eventos fuera de especificación.

La IA (particularmente modelos de machine learning y control avanzado) permite construir un “gemelo” del proceso que aprende de la operación real y recomienda setpoints. En términos concretos, suele aplicarse a:

- Predicción de recuperación y leyes en línea.

- Ajuste dinámico de dosificación de reactivos.

- Optimización del consumo energético en bombas, molienda y aireación.

- Detección de anomalías (antes de que el operador vea la tendencia).

Mi postura: la mayoría de las compañías subestima cuánto se puede ganar solo estabilizando la variabilidad. No necesitas magia; necesitas datos confiables, instrumentación y disciplina de modelo.

2) Mantenimiento predictivo: disponibilidad primero

En ambientes extremos, el costo de una detención no programada se dispara. Por eso, una de las primeras inversiones con retorno claro es mantenimiento predictivo:

- Modelos que identifican patrones previos a fallas (vibración, temperatura, consumo, presión).

- Priorización automática de órdenes de trabajo.

- Optimización de repuestos críticos y logística.

En el caso submarino, donde recuperar un equipo puede ser una operación mayor, la tolerancia a la falla es mínima. Ese estándar “cero sorpresas” es totalmente transferible a Chile en palas, correas, bombas, espesadores, celdas y sistemas eléctricos.

3) Autonomía y operación remota: seguridad y productividad

Operar a distancia no es solo eficiencia; es seguridad. Reducir exposición humana en zonas de riesgo (altura, polvo, ruido, tránsito) es una tendencia que no se va a revertir.

La IA habilita:

- Asistencia a operadores con recomendaciones en tiempo real.

- Gestión inteligente de flotas (rutas, colas, tiempos de ciclo).

- Visión computacional para seguridad (zonas de exclusión, EPP, proximidad).

- Control de calidad automatizado en puntos críticos.

El tema incómodo: impacto ambiental y cómo la IA ayuda a medirlo de verdad

Respuesta directa: la IA puede bajar el riesgo ambiental si se usa para monitoreo continuo, detección temprana y trazabilidad de decisiones; pero no reemplaza una línea base sólida ni una gobernanza estricta.

La minería de fondo marino enfrenta críticas por potenciales impactos: plumas de sedimento, perturbación del hábitat, ruido, alteración de comunidades bentónicas. El principal problema técnico es que monitorear en profundidad es caro y discontinuo.

La oportunidad para la IA está en convertir el monitoreo en un sistema operacional, no en un informe:

Monitoreo con sensores + modelos (no solo campañas)

- Integración de sensores oceanográficos (turbidez, corrientes, ruido) y biológicos.

- Modelos que predicen dispersión de sedimentos según condiciones del momento.

- Alertas automáticas cuando un indicador supera umbrales.

Auditoría y trazabilidad: “qué se hizo, cuándo y por qué”

- Registro inmutable de parámetros operacionales y ambientales.

- Justificación automática de decisiones (por ejemplo, reducción de tasa de extracción ante alerta).

- Reportabilidad más rápida y consistente.

En Chile, el paralelo es directo: relaves, emisiones de polvo, uso de agua, consumo energético, biodiversidad en zonas sensibles. La presión regulatoria y comunitaria no se resuelve con un dashboard bonito; se resuelve con datos continuos, explicables y gobernados.

Una frase que uso internamente cuando hablamos de sostenibilidad con datos: “Lo que no se mide en tiempo real, se discute tarde.”

Qué puede hacer una minera chilena hoy (sin esperar proyectos “futuristas”)

Respuesta directa: empezar con casos de uso de IA donde ya existen datos y dolor operativo—y escalar con una arquitectura de datos y un modelo de gobierno claro.

Si tu empresa mira la minería submarina y piensa “eso no aplica acá”, se está perdiendo el punto. La minería extrema obliga a ser digital. Chile ya vive restricciones (agua, energía, permisos, productividad), así que la agenda IA es ahora.

Hoja de ruta práctica en 90 días

- Inventario de datos operacionales: historiadores, SCADA, laboratorio, mantenimiento, flota, energía.

- Elegir un caso de alto impacto (uno solo):

- Predicción de fallas en un activo crítico.

- Optimización de energía en bombeo/molienda.

- Detección de anomalías en calidad de proceso.

- Definir KPIs duros:

- Disponibilidad (%)

- Consumo específico (kWh/t)

- Recuperación (%)

- Reactivos (kg/t)

- Eventos ambientales fuera de umbral (#)

- Implementar un piloto con gobernanza:

- Dueño de proceso + data lead + TI/OT.

- Validación en terreno (no solo en PowerPoint).

- Plan de escalamiento: del piloto a 3 áreas, con estándares de ciberseguridad y MLOps.

Las 5 preguntas que separan un piloto útil de uno decorativo

- ¿El modelo toma decisiones o solo “describe” el pasado?

- ¿Quién responde cuando el modelo recomienda un cambio?

- ¿Cómo se controla la calidad de datos (sensores, calibración, drift)?

- ¿Cómo se audita el modelo (explicabilidad, trazabilidad, versiones)?

- ¿Qué pasa si el modelo falla? (procedimiento, límites, fallback)

Aquí va una postura clara: si la IA no está conectada a una rutina operativa (turno, mantenimiento, control), no es transformación; es experimento.

Preguntas frecuentes que aparecen en directorios (y respuestas útiles)

Respuesta directa: sí, la IA puede mejorar productividad y cumplimiento, pero el éxito depende más de datos, procesos y personas que del algoritmo.

“¿La IA reemplaza a los operadores?”

No. Los vuelve más efectivos. La operación se mueve hacia roles de supervisión, diagnóstico y toma de decisiones con apoyo de analítica.

“¿Cuánto se demora en ver resultados?”

En mantenimiento predictivo y optimización energética, puedes ver señales en semanas y resultados robustos en 3–6 meses, si los datos están disponibles y el caso está bien acotado.

“¿Qué pasa con ciberseguridad?”

En minería (OT), no es opcional. Cualquier proyecto de IA que toque control o telemetría debe diseñarse con segmentación, gestión de identidades, monitoreo y procedimientos desde el inicio.

Próximo paso: del fondo marino a la cordillera (con IA)

Japón probando extracción de tierras raras desde lodos en aguas profundas es una alerta temprana: la minería que asegura minerales críticos será más automatizada, más instrumentada y más auditada por datos. Y eso incluye el componente ambiental, donde el estándar ya no es “medimos cada cierto tiempo”, sino “monitoreamos siempre”.

En Chile, la oportunidad es doble. Primero, mejorar productividad y costos en un contexto de energía cara y permisos exigentes. Segundo, construir una narrativa creíble de sostenibilidad basada en evidencia: sensores, modelos, trazabilidad y respuesta temprana.

Si estás liderando operaciones, mantenimiento, sustentabilidad o innovación en minería o energía, te dejo una pregunta para cerrar: si mañana tu faena tuviera que operarse con 30% menos presencia en terreno, ¿qué parte de tu control operacional y ambiental quedaría ciega sin IA?