Un hub minero de US$37M muestra hacia dónde va la eficiencia. Te cuento cómo conectar infraestructura y IA para mejorar mantenimiento y continuidad en Chile.

Inversión minera y IA: lecciones del hub de Sandvik

Una inversión de US$37 millones en un mining service hub puede parecer, a primera vista, “solo” un proyecto de infraestructura. Yo lo leo distinto: es una señal clara de hacia dónde se está moviendo la minería global. Cuando un proveedor como Sandvik apuesta por un centro de servicios dedicado, no está comprando metros cuadrados. Está comprando tiempo operativo, capacidad de respuesta y estandarización.

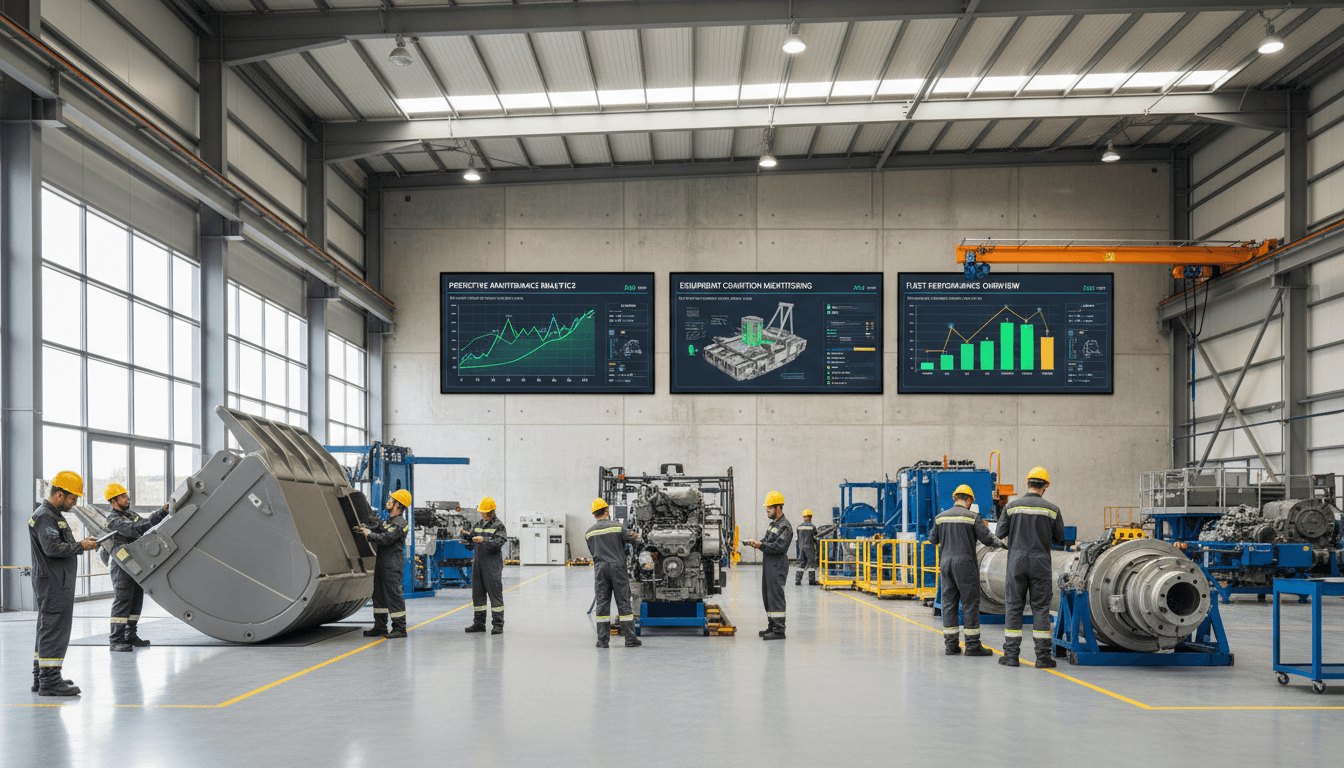

Y eso conecta de forma directa con lo que estamos viendo en Chile en 2025: la industria minera y energética está pasando de optimizar “a pulso” a optimizar con datos, automatización e inteligencia artificial (IA). El hub físico es el músculo; la IA es el sistema nervioso. Cuando ambos se coordinan, el resultado no es marketing: es menos detenciones, mejor mantenimiento, menor costo por tonelada y decisiones con menos improvisación.

En este artículo (parte de la serie “Cómo la IA Está Transformando el Sector Minero y Energético en Chile”) uso el anuncio de un hub de servicios como excusa para hablar de lo que realmente importa: cómo se construye una operación minera más eficiente, y por qué en Chile la conversación ya no es “si” digitalizar, sino cómo hacerlo sin perder continuidad operacional.

Qué revela un hub de servicios de US$37M sobre el futuro

Un hub de servicios mineros de este tamaño revela una prioridad: la disponibilidad es el KPI rey. La minería no se cae por falta de planes estratégicos; se cae por una combinación cotidiana de repuestos que no llegan, equipos que esperan mantenimiento y decisiones que se toman tarde.

Un centro integrado suele perseguir tres objetivos operacionales:

- Reducir el tiempo de ciclo de mantenimiento (desde diagnóstico hasta reparación y retorno a operación).

- Acercar capacidad técnica a la faena (expertos, talleres, calibración, pruebas).

- Mejorar la logística de partes críticas con inventarios y planificación más fina.

La lectura para Chile es directa: si la minería global invierte millones en infraestructura de servicio, es porque ya midió el costo de no hacerlo. Y ese costo suele verse en:

- Horas de detención no planificada (lo más caro).

- Backlog de mantenimiento que se acumula.

- Sobreconsumo de componentes por cambiar “por si acaso” en vez de cambiar “cuando corresponde”.

Infraestructura no es lo opuesto a la IA: es su complemento

Muchos proyectos de IA fracasan por una razón incómoda: intentan “predecir” problemas en una operación que no tiene procesos estables para ejecutar la solución. Un hub (o un modelo equivalente en Chile) crea condiciones para que la IA tenga impacto real.

Una frase que uso harto en terreno: “Predicción sin ejecución es solo un informe bonito.” Si un algoritmo detecta desgaste anormal, pero no existe capacidad de servicio para intervenir rápido (personas, repuestos, slot de taller, coordinación), el valor se pierde.

Del hub físico a la operación inteligente: el puente es el dato

El hub representa integración física; la IA empuja integración digital. El puente entre ambas es un concepto simple: dato confiable en el momento correcto.

En minería, el dato útil se parece a esto:

- Señales de condición (vibración, temperatura, presión, consumo eléctrico, horas de motor).

- Historial de mantenimiento (qué se hizo, cuándo, con qué repuestos y bajo qué condiciones).

- Eventos operacionales (carga, pendiente, turnos, operador, humedad, granulometría).

- Logística (lead times reales, criticidad de inventario, quiebres de stock).

Si te fijas, casi todo eso ya existe en alguna parte: SCADA, historiadores, ERP, CMMS/EAM, planillas, correos. El problema es que suele estar fragmentado. Por eso, antes de “meter IA”, lo que funciona es:

- Unificar fuentes (no todo, lo crítico).

- Definir un lenguaje común (catálogos de fallas, componentes, ubicaciones).

- Acordar reglas de calidad (qué dato es válido y quién lo corrige).

Qué casos de uso de IA se benefician más de un modelo “hub + inteligencia”

En Chile, los casos de uso que más retorno entregan cuando existe una buena “columna vertebral” de servicios y datos suelen ser:

- Mantenimiento predictivo en equipos de alto impacto (perforación, carguío, transporte, chancado).

- Planificación inteligente de mantenimiento (priorización dinámica según riesgo operacional, no solo calendario).

- Optimización de inventario MRO (menos capital inmovilizado y menos quiebres de stock a la vez).

- Asistencia remota para troubleshooting (expertos apoyando faena sin viajar, con contexto técnico).

- Detección temprana de anomalías (modelos que aprenden “lo normal” y alertan desviaciones).

La idea no es automatizar por moda. Es atacar lo que duele: tiempo perdido, repetición de fallas y decisiones tardías.

Cómo aterrizar esto en Chile: 5 decisiones prácticas (sin humo)

Si trabajas en minería o energía en Chile y quieres capturar el mismo espíritu del anuncio del hub —más continuidad, mejor servicio, menos fricción— estas cinco decisiones suelen marcar la diferencia.

1) Define tu “lista de activos que no pueden fallar”

Respuesta directa: no empieces por toda la planta. Empieza por el 10–20% de activos que explican la mayor parte del riesgo operacional.

Ejemplo típico:

- Fajas o chancadores con alta criticidad.

- Flotas donde una detención genera colas y pérdidas en cadena.

- Bombas/compresores que afectan seguridad o cumplimiento.

Con esa lista, el caso de IA deja de ser genérico y se vuelve medible.

2) Asegura el “ciclo completo”: detectar → decidir → ejecutar

La IA puede detectar anomalías; tu operación debe decidir y ejecutar rápido. Esto requiere:

- Roles claros (quién recibe alertas, quién aprueba, quién interviene).

- SLA internos (tiempo máximo desde alerta a inspección).

- Repuestos críticos definidos (y dónde deben estar).

Un hub (propio o de proveedor) es, precisamente, una forma de garantizar ejecución.

3) Integra mantenimiento con supply chain (de verdad)

Respuesta directa: la mitad de la “falla” es logística. En 2025, con cadenas de suministro aún sensibles y lead times variables, la IA ayuda a anticipar demanda de repuestos, pero solo si mantenimiento y abastecimiento trabajan con los mismos supuestos.

Acciones concretas:

- Clasificar repuestos por criticidad (no por precio).

- Medir quiebres y “tiempo a disponibilidad”, no solo stock.

- Modelar escenarios: “si falla X, ¿qué repuestos se consumen y en qué ventana?”

4) Diseña el producto de datos como si fuera operación

Un error común: tratar los datos como un proyecto TI. La forma que mejor me ha funcionado es tratarlos como una “línea de producción”:

- Entrada: señales y órdenes de trabajo.

- Proceso: limpieza, estandarización, trazabilidad.

- Salida: alertas accionables y reportes para planificación.

Regla simple: si una alerta no tiene acción clara asociada, es ruido.

5) Parte con pilotos cortos y métricas duras

En vez de prometer “transformación digital”, define un piloto de 8–12 semanas con métricas como:

- Reducción de detenciones no planificadas (horas/mes).

- Aumento de MTBF (tiempo medio entre fallas) en un componente.

- Reducción de MTTR (tiempo medio de reparación).

- % de órdenes planificadas vs correctivas.

- Disminución de quiebres de stock en repuestos críticos.

Si no puedes medirlo, no lo vas a sostener en presupuesto.

Preguntas que aparecen siempre (y respuestas útiles)

“¿La IA reemplaza al equipo de mantenimiento?”

No. La IA reduce incertidumbre, pero el mantenimiento sigue siendo un oficio técnico. Lo que cambia es la priorización: menos “apagar incendios” y más intervención programada.

“¿Qué se necesita primero: sensores o plataforma?”

Depende del activo. Pero en la práctica, lo primero es claridad operacional: qué falla, cómo se detecta y qué decisión se toma. Sensores sin decisión son adorno; plataforma sin datos es vitrina.

“¿Esto aplica también a energía en Chile?”

Sí. Parques eólicos, fotovoltaicos, transmisión y generación térmica enfrentan el mismo dilema: disponibilidad, mantenimiento y repuestos. La diferencia es el tipo de activo, no la lógica.

Lo que Sandvik nos está diciendo (sin decirlo) y por qué Chile debería tomar nota

Un hub de servicios mineros de US$37M dice algo simple: la eficiencia no se declama, se construye. Se construye con capacidades físicas para ejecutar mantenimiento rápido y con capacidades digitales para decidir mejor. En Chile, donde la minería convive con desafíos de costos, exigencias ambientales y presión por productividad, la combinación “infraestructura + IA” es de las pocas apuestas que mejora el negocio sin sacrificar seguridad.

Si tu operación está evaluando IA en minería en Chile, yo partiría por esta pregunta: ¿tenemos la capacidad de convertir alertas en acciones dentro de 24–72 horas? Si la respuesta es no, la prioridad no es “más modelos”. Es diseñar el sistema completo: procesos, personas, repuestos, contratos de servicio y datos.

La próxima frontera no es tener más dashboards. Es lograr que cada decisión de mantenimiento llegue antes que la falla.

Si quieres, en el siguiente paso podemos aterrizar esto a tu realidad: una matriz de criticidad de activos, un mapa de datos mínimo viable y un backlog de casos de uso (mantenimiento, supply, energía) para implementar en 90 días. ¿Qué parte de tu cadena hoy te genera más detenciones: diagnóstico, repuestos o ejecución en terreno?