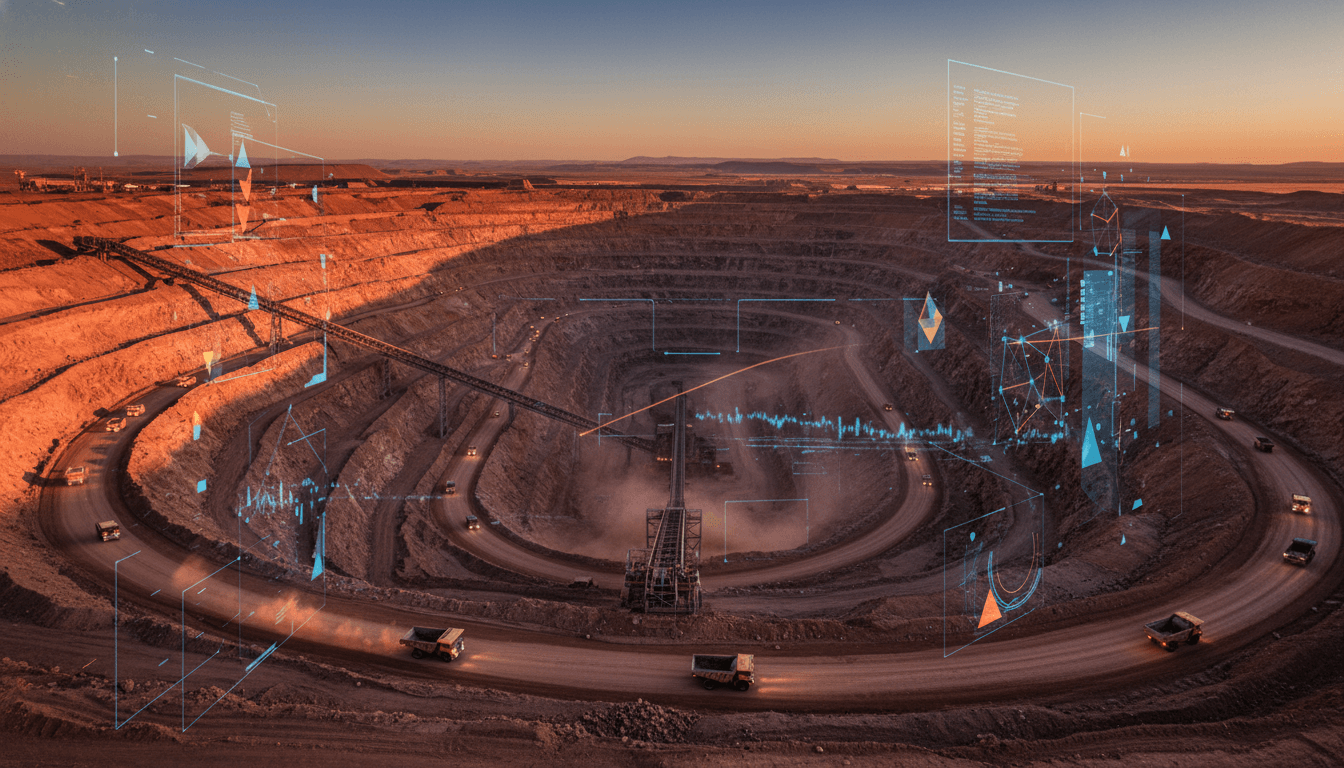

IA en minería a gran escala: reduce riesgos, baja costos y mejora ROI en proyectos intensivos en capital. Casos prácticos para Chile y una hoja de ruta realista.

IA en megaminería: cómo bajar costos en proyectos millonarios

La megaminería tiene una regla no escrita: los errores se pagan en miles de millones. En proyectos de minería a gran escala (bulk mining), una decisión equivocada en el diseño de planta, una mala estimación de leyes o una detención no planificada pueden comerse el retorno antes de que salga la primera tonelada.

Y aquí viene el punto incómodo: muchos proyectos “mega” no fallan por falta de ingeniería, sino por falta de control fino y continuo durante la ejecución. Cuando el CAPEX es enorme, el margen de maniobra es mínimo. Por eso, la conversación sobre los proyectos mineros más intensivos en capital (los famosos megamines) no debería quedarse en el ranking y el asombro; debería llevarnos a una pregunta práctica: ¿cómo se protege la inversión cuando cada hora de atraso cuesta una fortuna?

En esta entrega de la serie “Cómo la IA Está Transformando el Sector Minero y Energético en Chile”, tomo esa realidad —proyectos masivos, CAPEX alto, complejidad técnica— y la traduzco a oportunidades concretas: dónde la inteligencia artificial (IA) reduce costos, baja riesgo y mejora ROI en minería y energía en Chile, especialmente en operaciones de gran volumen.

Por qué los proyectos “capital-intensivos” necesitan IA (y no solo más CAPEX)

Respuesta directa: porque en megaminería el costo principal no es “equipo caro”; es variabilidad (geológica, operacional, logística y humana) y su efecto dominó sobre plazos, OPEX y disponibilidad.

Cuando un proyecto exige inversiones gigantes, la tentación es apostar por sobredimensionar: más redundancia, más stock, más contratistas, más contingencia. El problema es que eso infla el CAPEX y, aun así, no elimina las causas raíz: decisiones tardías, datos fragmentados y poca anticipación.

La IA funciona como un “seguro operativo” cuando se implementa con foco. No reemplaza la ingeniería, pero sí cambia la forma en que se toman decisiones:

- De reactivo a predictivo: mantenimiento, calidad de mineral, fallas, cuellos de botella.

- De reportes a tiempo real a control: modelos que recomiendan acciones, no solo muestran dashboards.

- De promedios a escenarios: gemelos digitales y simulación para elegir rutas con mejor valor esperado.

En proyectos masivos, esto se traduce en algo simple: menos sorpresas caras.

Dónde la IA captura valor en minería a gran escala (casos de uso que sí mueven la aguja)

Respuesta directa: la IA entrega mayor retorno donde hay flujo continuo, alto tonelaje y decisiones repetitivas: mina, planta, mantenimiento y cadena de suministro.

Optimización de mina y planificación: del plan mensual al “plan vivo”

En bulk mining la planificación suele sufrir por el desfase entre el modelo geológico, el avance real y la performance de equipos. La IA permite actualizar decisiones con datos operacionales (perforación, carguío, despacho, sensores, drones, muestreo) para ajustar el plan sin esperar “el cierre del mes”.

Aplicaciones típicas con impacto:

- Predicción de leyes y dureza (geometalurgia): modelos que combinan datos históricos, sondajes y performance de molienda para anticipar cambios en consumo energético y throughput.

- Dispatch inteligente: asignación dinámica de camiones/palas según congestión, tiempos de ciclo y prioridades de mezcla.

- Control de dilución y pérdidas: visión computacional y analítica para detectar desvíos de límites de mineral.

Mi postura: una planificación que no se actualiza con datos reales es un riesgo financiero, no un “estilo de trabajo”. En CAPEX alto, esa rigidez cuesta.

Planta y proceso: IA para throughput, recuperación y energía

En proyectos masivos, la planta es donde se “imprime” el margen. La IA se usa para encontrar el punto operativo que maximiza valor, no solo toneladas.

Casos comunes:

- Control avanzado de molienda/flotación con modelos predictivos: reduce variabilidad y estabiliza recuperación.

- Optimización energética: la conminución suele estar entre los mayores consumidores eléctricos; modelos que ajustan setpoints pueden recortar consumo por tonelada cuando el mineral cambia.

- Detección temprana de anomalías: bombas, ciclones, celdas, correas; la IA identifica patrones antes de que la pérdida sea visible.

Una idea práctica para Chile (energía + minería): cuando la operación está expuesta a tarifas, contratos y gestión de demanda, la IA puede coordinar producción y consumo eléctrico para evitar picos caros y operar con “inteligencia tarifaria”. Esto es especialmente relevante en verano (demanda alta) y en periodos de estrechez de sistema.

Mantenimiento predictivo: disponibilidad como variable financiera

Respuesta directa: en megaminería, disponibilidad no es KPI de mantenimiento; es una palanca de flujo de caja.

La IA en mantenimiento funciona bien cuando hay instrumentación (vibración, temperatura, aceites, SCADA) y disciplina de datos. ¿Qué aporta?

- Predicción de falla con días o semanas de anticipación.

- Priorización basada en riesgo (impacto en producción y seguridad).

- Reducción de detenciones no planificadas.

Incluso mejoras “pequeñas” se sienten grandes. Si una planta de alta escala evita 1–2 detenciones críticas al trimestre, el impacto en producción y costos puede justificar el programa completo.

Cadena de suministro y contratos: el “CAPEX invisible”

En proyectos intensivos en capital, el riesgo no solo está en la operación; está en compras, logística, repuestos y contratos. La IA ayuda a:

- Predecir consumo de repuestos por condición real (no por calendario).

- Optimizar inventario para bajar capital inmovilizado sin aumentar quiebres.

- Detectar sobrecostos y desviaciones de contratos con analítica de facturas/órdenes.

Si estás buscando quick wins para justificar IA ante Finanzas: inventario + mantenimiento suele ser una combinación ganadora.

Cómo la IA reduce riesgos típicos de megaminería (lo que realmente duele)

Respuesta directa: la IA reduce riesgo al acortar el tiempo entre “señal” y “decisión”, y al cuantificar incertidumbre con escenarios.

En proyectos tipo megamines, los riesgos más caros tienden a agruparse en cuatro:

1) Sobreprecios y atrasos en construcción

La IA puede aportar en control de avance con:

- Visión computacional para ver progreso real (drones/cámaras) versus plan.

- Modelos que anticipan atrasos por productividad, clima, disponibilidad de equipos y logística.

- Analítica para claims y gestión contractual basada en evidencia.

No es magia: exige gobierno de datos y procesos. Pero cuando funciona, reduce discusiones “de opinión” y acelera decisiones.

2) Ramp-up más lento de lo proyectado

El ramp-up suele fallar por variabilidad de mineral, ajustes de proceso y aprendizaje operativo. Aquí un gemelo digital (modelo + simulación + datos) puede predecir cuellos de botella y sugerir cambios de setpoints, mezcla o secuencias.

Frase que uso con equipos: “El ramp-up no es una curva; es una negociación diaria entre mineral, planta y personas.” La IA ayuda a negociar con datos.

3) Riesgos de seguridad y continuidad operacional

IA en seguridad no se trata de “vigilar”, sino de prevenir eventos:

- Detección de fatiga y distracciones en operación de equipos (con políticas claras de privacidad).

- Alertas por condiciones inseguras (zonas de exclusión, proximidad persona-equipo).

- Predicción de eventos en correas y chancadores (incendios, atascos, sobretemperatura).

En Chile, donde el estándar de seguridad es alto y la fiscalización es exigente, estos casos de uso aportan valor reputacional y operativo.

4) Licencia social, agua y medio ambiente

El 2025 trae presión sostenida por eficiencia hídrica y trazabilidad. La IA puede:

- Optimizar recirculación y balance de agua en planta.

- Detectar fugas y consumos anómalos.

- Mejorar reportabilidad ambiental con datos consistentes.

Si el proyecto es intensivo en capital, una controversia ambiental no es “un problema PR”; es un riesgo de continuidad.

Hoja de ruta realista para implementar IA en minería (sin morir en el intento)

Respuesta directa: empieza por 2–3 casos de uso que paguen solos, arma la base de datos/operación, y recién después escala a gemelos digitales y optimización global.

He visto demasiados programas de IA trabarse por querer partir “arriba” (modelo sofisticado) sin resolver “abajo” (datos, procesos, dueños de decisiones). Una ruta práctica para minería chilena:

Paso 1: elegir un objetivo financiero claro

Ejemplos concretos:

- Reducir detenciones no planificadas de correas críticas en 15%.

- Bajar consumo específico de energía en molienda en 3–5% según dureza.

- Reducir inventario de repuestos A en 10% manteniendo nivel de servicio.

Sin objetivo, la IA se vuelve una vitrina.

Paso 2: asegurar datos operacionales confiables

Checklist mínimo:

- Definiciones únicas de tags y variables.

- Históricos con calidad (sin “huecos” eternos).

- Integración OT/IT con ciberseguridad.

- Responsables: quién valida y quién usa cada dato.

Paso 3: poner a Operaciones en el centro

La pregunta clave no es “¿qué modelo usamos?”, sino:

- ¿Quién toma la decisión cuando el modelo recomienda algo?

- ¿Qué pasa si la recomendación contradice la práctica?

- ¿Cómo se mide adopción, no solo precisión?

Paso 4: escalar con gobernanza

Cuando los primeros casos funcionan, recién ahí conviene:

- Estandarizar MLOps (monitoreo, reentrenamiento, drift).

- Extender a más activos/sitios.

- Construir gemelos digitales para optimización integral mina-planta-energía.

La IA en minería no fracasa por falta de algoritmos; fracasa por falta de operación.

Preguntas típicas (y respuestas sin rodeos)

¿La IA sirve en minería si mi operación no está “hiper sensorizada”? Sí, pero empieza por donde haya datos: mantenimiento (órdenes de trabajo), inventario, consumo energético, SCADA básico. Luego sensorizas con propósito.

¿Qué rol juega la energía en todo esto? En Chile, energía y minería van de la mano. La IA ayuda a coordinar producción con costos energéticos, gestionar demanda y reducir consumo específico, especialmente en conminución.

¿Cuánto tarda ver resultados? Si el caso de uso está bien definido y hay datos, he visto pilotos útiles en 8–12 semanas. Valor sostenido: 6–12 meses con adopción operativa.

Próximo paso: convertir CAPEX alto en decisiones más inteligentes

Los rankings de proyectos mineros más intensivos en capital llaman la atención por el tamaño de la inversión. A mí me interesa otra cosa: qué tan rápido detectas desviaciones y qué tan bien corriges. Ahí es donde la IA se vuelve práctica.

Si tu operación en Chile está enfrentando expansión, ramp-up, mayor presión por costos energéticos o exigencias ambientales, la IA no es un “extra”. Es una forma concreta de proteger margen y continuidad, especialmente en minería a gran escala.

¿En qué parte de tu cadena de valor se está yendo el dinero hoy: en detenciones, energía, variabilidad de mineral, inventario… o en decisiones que llegan tarde?