Robotique alimentaire et IA : cas d’usage rentables, métriques ROI et plan d’action 90 jours pour l’agroalimentaire et l’usine intelligente.

Robotique alimentaire et IA : cap sur l’usine 2026

Le vrai point de bascule, ce n’est pas « un robot qui cuisine ». C’est la standardisation de la qualité à grande échelle dans un contexte où les marges se resserrent, la main-d’œuvre se raréfie et les exigences de traçabilité explosent. En 2025, les fabricants agroalimentaires (et, plus largement, toute l’industrie manufacturière) se retrouvent face à un choix simple : automatiser intelligemment ou passer leur temps à colmater.

Une session “Food Robotics Outlook” rassemblait déjà en 2023 des opérateurs, investisseurs et inventeurs autour de robots de cuisine (pizza en production sur un campus universitaire, “OS” de cuisson, robots domestiques). Deux ans plus tard, la conversation s’est déplacée : moins de démonstration, plus d’industrialisation. Ce qui m’intéresse surtout, c’est le pont direct avec notre série Intelligence artificielle dans l’industrie manufacturière : la robotique alimentaire n’est pas un gadget, c’est un cas d’école d’IA appliquée à la production, avec ses succès, ses limites, et ses critères de ROI.

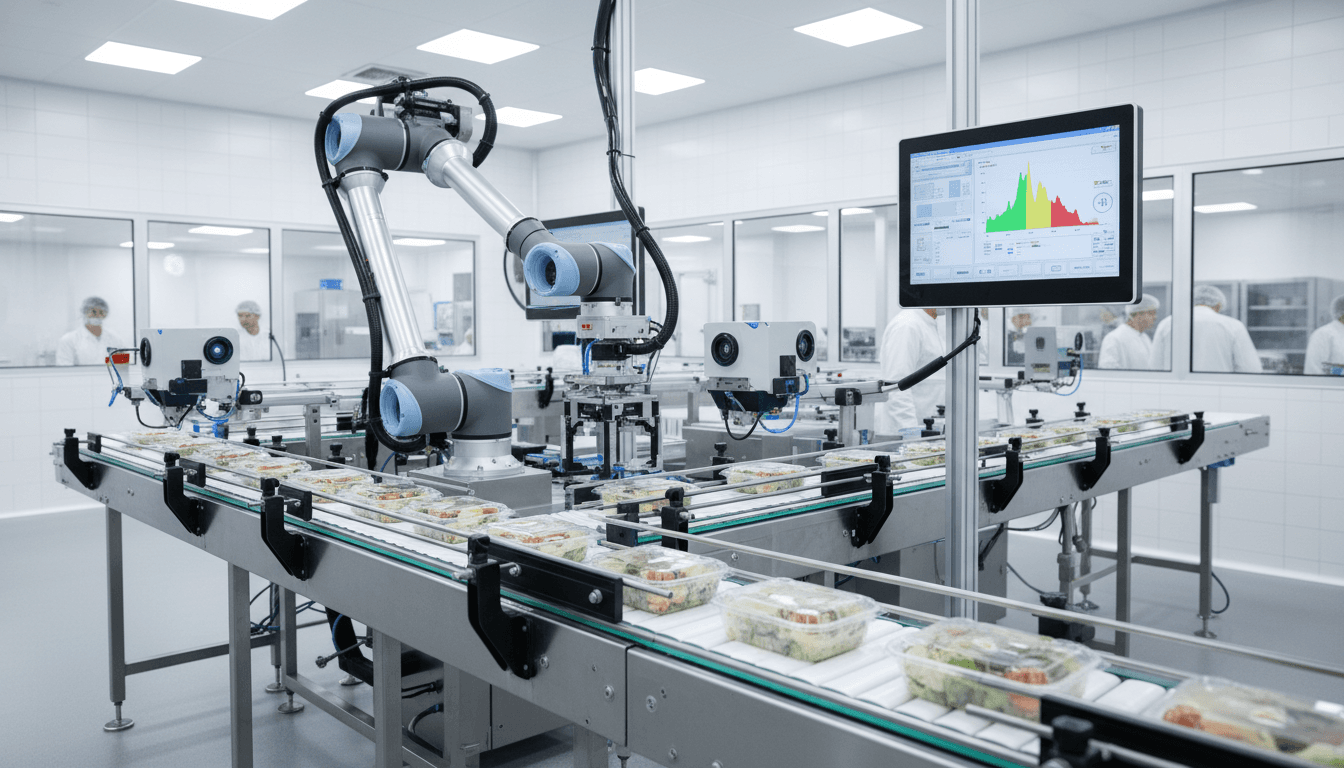

Robotique alimentaire : l’IA sert d’abord la répétabilité

La robotique en agroalimentaire répond à un besoin très concret : produire la même qualité, au même coût, avec moins de variabilité. Dans une usine, la variabilité (matière première, humidité, taille, température, usure machine, gestes opérateurs) est l’ennemi. L’IA est là pour réduire cette variabilité, pas pour faire “comme un chef”.

Du « robot qui cuisine » au « process qui se pilote »

Les projets mis en avant dans les échanges de 2023 illustrent une tendance claire : on ne vend pas un bras robotisé, on vend un système.

- Le robot à pizza “en conditions réelles” rappelle une règle d’or : si ça ne tourne pas 6 jours sur 7, ce n’est pas un produit industriel.

- L’idée d’un “système d’exploitation” de cuisson (digitiser le savoir-faire) pointe vers une réalité manufacturière : la recette devient un programme, et ce programme doit survivre aux changements d’ingrédients, de fournisseurs et de lignes.

- Les robots de cuisine domestiques montrent un autre angle : quand l’environnement est trop variable (cuisine maison), l’automatisation devient vite coûteuse. En usine, au contraire, on peut contraindre le contexte (bacs, doseurs, convoyeurs) et rendre l’automatisation rentable.

Phrase à retenir : en agroalimentaire, l’IA ne remplace pas le goût — elle verrouille la répétabilité.

Le lien direct avec l’agriculture de précision

Côté campagne “IA dans l’agriculture et l’agroalimentaire”, c’est le même combat : optimiser un système soumis au vivant. L’agriculture de précision capte des données (sol, météo, images, capteurs) pour ajuster les interventions. En transformation alimentaire, on capte des données (températures, viscosité, poids, humidité, vision) pour ajuster la production.

Le point commun : la décision pilotée par la donnée.

Les 5 cas d’usage qui rapportent vraiment en production

Si vous êtes dans une usine agroalimentaire, les cas d’usage les plus rentables ne sont pas ceux qui font le plus parler d’eux. Ils sont souvent invisibles… jusqu’au jour où vous comparez vos rebuts, vos arrêts non planifiés et vos réclamations clients.

1) Contrôle qualité automatisé (vision + IA)

Réponse directe : la vision par ordinateur est le meilleur “premier projet IA” quand on veut un ROI rapide.

Pourquoi ? Parce que les gains sont mesurables :

- baisse des rebuts (détection plus tôt)

- moins de retours clients

- traçabilité renforcée (preuves visuelles)

Exemples concrets en agroalimentaire : détection de défauts d’étiquetage, scellage incomplet, couleur hors tolérance, corps étrangers, calibrage.

2) Maintenance prédictive des lignes

Réponse directe : la maintenance prédictive réduit les arrêts et stabilise le planning.

C’est exactement un pilier de l’IA manufacturière : capteurs vibratoires, thermiques, consommation électrique, historiques d’arrêts. L’IA ne “prédit” pas l’avenir au sens magique : elle détecte des dérives et alerte avant la casse.

3) Optimisation énergétique (froid industriel, cuisson, vapeur)

Réponse directe : l’énergie est un poste où l’IA a un effet immédiat.

En décembre, beaucoup de sites (notamment au Canada) subissent des contraintes fortes sur le chauffage, le froid, et les pointes de consommation. Les modèles d’optimisation (prévision de charge, pilotage des compresseurs, ordonnancement des cycles de cuisson) permettent d’écrêter les pics et d’améliorer le coût unitaire.

4) Robotique de manutention et de fin de ligne

Réponse directe : c’est la partie la plus mature et la plus “safe”.

Palettisation, dépalettisation, picking, convoyage : moins glamour que “un robot qui fait des burgers”, mais beaucoup plus rentable. C’est aussi là que les cobots et la vision 3D ont vraiment pris leur place.

5) Standardisation des opérations (la “recette” comme modèle)

Réponse directe : formaliser le savoir-faire est l’étape qui débloque l’automatisation.

Si chaque équipe a ses réglages, ses gestes, ses “petits trucs”, l’IA ne peut pas stabiliser la qualité. L’enjeu est de transformer l’expérience terrain en règles, données et paramètres : tolérances, séquences, alarmes, points de contrôle.

Ce que les projets de robots de cuisine nous apprennent (et ce que beaucoup ratent)

Les retours d’expérience du secteur “robotique de cuisine” (restauration, cuisines centralisées, solutions de cuisson) exposent des leçons très utiles pour les industriels.

Le mythe : « le robot remplace un opérateur »

La réalité : le robot remplace un bloc de variabilité. Et ça change tout.

Dans l’agroalimentaire, l’objectif n’est pas seulement de réduire la main-d’œuvre. C’est de :

- stabiliser le rendement matière

- sécuriser l’hygiène

- lisser la cadence

- documenter la conformité

Si votre business case se limite à “x heures économisées”, vous risquez d’abandonner au premier imprévu.

La difficulté n°1 : le produit est… vivant

Pâte plus humide, légumes plus fibreux, viande plus grasse : la matière change. Les systèmes qui tiennent la route combinent :

- capteurs (température, poids, humidité)

- retours en boucle (ajuster en temps réel)

- tolérances industrielles (on ne vise pas la perfection, on vise la conformité)

La difficulté n°2 : l’intégration vaut plus que le robot

Une cellule robotisée isolée ne sert à rien si :

- l’alimentation n’est pas fiable (trémies, doseurs)

- le nettoyage n’est pas pensé (CIP, surfaces, démontage)

- la donnée n’est pas récupérable (MES/SCADA)

Mon opinion : 80 % de la valeur se joue dans l’intégration (process, hygiène, data, sécurité), pas dans le bras robotique.

ROI et financement : comment éviter le “pilote éternel”

Les discussions côté investisseurs en 2023 mettaient déjà en avant une spécificité : la robotique alimentaire est plus dure à financer que d’autres segments food tech, parce que le déploiement est long, l’intégration coûteuse, et le support terrain indispensable.

En 2025, la barre est encore plus haute : on attend des preuves.

Un cadre simple pour décider (en 4 critères)

Réponse directe : un projet robotique/IA doit être jugé sur rendement, qualité, risque, et déploiement.

- Rendement : gain sur TRS/OEE, réduction des rebuts, amélioration du rendement matière.

- Qualité : baisse des non-conformités, stabilité des paramètres critiques.

- Risque : sécurité alimentaire, cybersécurité OT, robustesse aux variations de matière.

- Déploiement : capacité à répliquer sur 3 lignes ou 3 sites (sinon, c’est un prototype cher).

Les métriques à exiger dès le départ

- OEE/TRS avant vs après

- taux de rebuts et causes principales

- temps moyen entre pannes (MTBF) et temps moyen de réparation (MTTR)

- consommation énergétique par lot

- temps de changement de format (SMED)

One-liner utile : si vous ne pouvez pas mesurer le gain en production, vous ne pourrez pas le défendre en comité d’investissement.

Plan d’action : démarrer l’IA/robotique en agroalimentaire en 90 jours

Voici une approche pragmatique que j’ai vue fonctionner quand l’objectif est d’obtenir un premier résultat concret (et réplicable).

Semaine 1–2 : cadrer un cas d’usage “ligne” (pas un gadget)

Choisissez une ligne et un point de douleur unique : rebut, arrêt récurrent, contrôle qualité manuel trop lent.

Livrables :

- définition du défaut / de l’arrêt

- fréquence et coût (€/lot, €/jour)

- données disponibles et manquantes

Semaine 3–6 : instrumenter et fiabiliser la donnée

La plupart des projets échouent ici. Il faut :

- capteurs au bon endroit

- horodatage cohérent

- collecte stable

- nomenclature claire (produit, lot, équipe, recette)

Semaine 7–10 : modèle + test terrain

- POC vision IA sur une station

- ou modèle de détection de dérive sur un équipement critique

Objectif : prouver la faisabilité sur des données réelles, pas sur un dataset “propre”.

Semaine 11–13 : chiffrage ROI + plan de réplication

- coût complet (matériel, intégration, formation, maintenance)

- ROI sur 12–24 mois

- check-list hygiène/sécurité

- plan de déploiement sur 2 autres lignes

Où va la robotique alimentaire d’ici 2026 ?

Réponse directe : on va voir moins de robots “spectaculaires” et plus d’automatisation discrète, pilotée par la donnée.

Trois tendances s’imposent :

- Des systèmes hybrides (automatisation + opérateurs) mieux conçus pour l’hygiène et la flexibilité.

- Une IA plus opérationnelle : modèles simples, robustes, maintenables par les équipes industrielles.

- Une traçabilité native : images, paramètres de process, preuves de conformité intégrées au flux de production.

Pour notre série Intelligence artificielle dans l’industrie manufacturière, la robotique alimentaire est un excellent terrain d’apprentissage : elle force à traiter la vraie vie (matières variables, nettoyage, cadence, sécurité), pas un laboratoire. Et c’est exactement ce que cherchent les décideurs : des résultats, pas des démos.

Si vous deviez lancer un seul chantier dès janvier, lequel ferait le plus baisser vos rebuts ou vos arrêts non planifiés — et qu’est-ce qui vous empêche de le mesurer dès maintenant ?