Livraison souterraine et IA : ce que les réseaux de robots peuvent vraiment changer dans la logistique alimentaire, la qualité et la réduction du gaspillage.

Livraison souterraine : l’IA au service du food

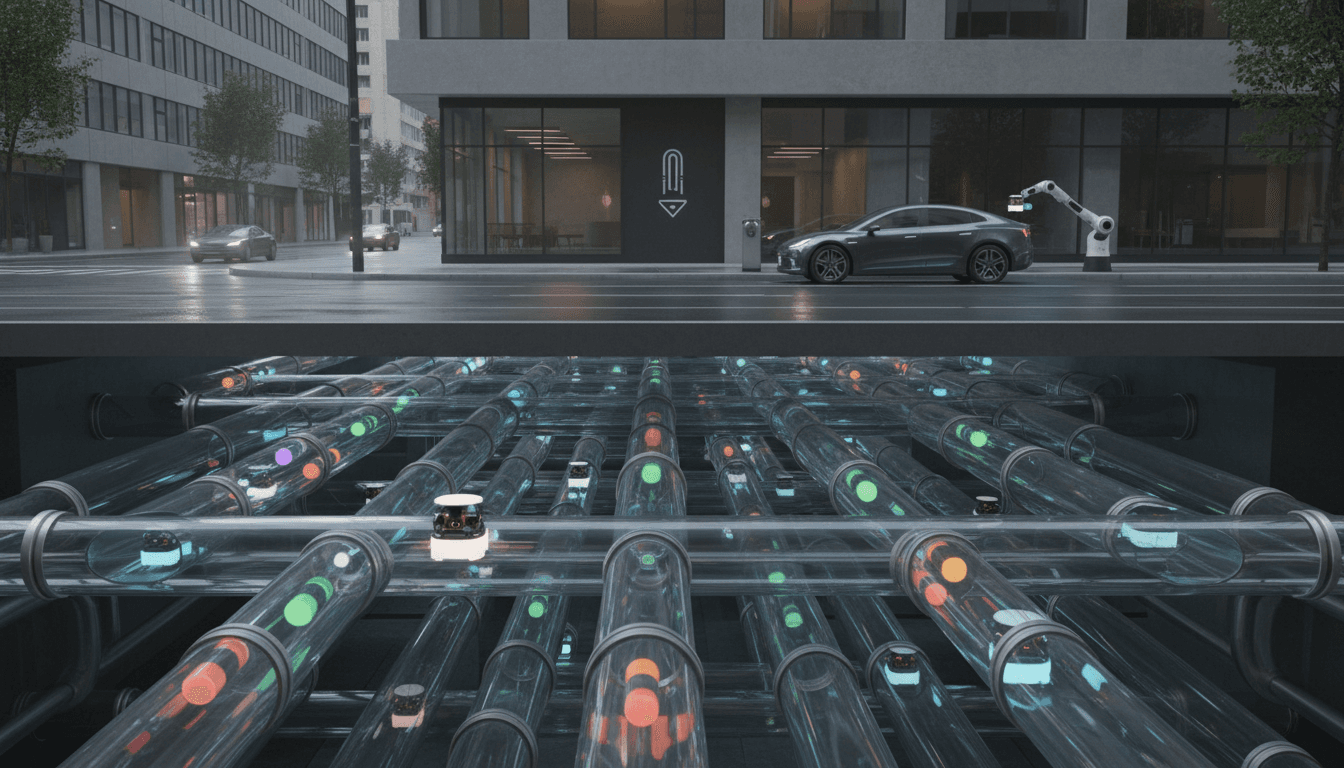

Un réseau de livraison souterrain pour la nourriture n’est plus un scénario de science-fiction. En 2023, une chaîne de restauration a annoncé un pilote où des robots autonomes transportent des commandes dans des conduites enterrées jusqu’à un point de retrait « carside ». Et quand un entrepreneur de la tech du calibre de Jeff Bezos se déplace pour voir un prototype, ce n’est généralement pas par curiosité touristique.

Ce sujet compte pour une raison simple : la logistique est l’endroit où l’agroalimentaire perd le plus d’argent… et souvent le plus de ressources. Temps d’attente, kilomètres inutiles, ruptures de froid, annulations, erreurs de préparation, pics imprévus. Tout cela finit en surcoûts, en émissions, et parfois en gaspillage alimentaire. Or, ce que montre l’idée d’un “pipe network” souterrain, c’est surtout un changement de paradigme industriel : on passe d’une livraison “sur route” à un flux automatisé, instrumenté, optimisable par l’IA.

Dans notre série Intelligence artificielle dans l’industrie manufacturière, j’aime relier la robotique et les données à des résultats concrets : disponibilité des équipements, qualité, coûts, sécurité, rendement. La livraison souterraine coche toutes ces cases — et elle crée un pont très direct avec l’agriculture et l’agroalimentaire : de la ferme à l’assiette, la performance dépend de la chaîne.

Pourquoi la livraison souterraine revient sur la table

La réponse courte : parce que l’asphalte est saturé, et que la dernière étape (le “last mile”) est la plus chère.

Les villes nord-américaines (et de plus en plus de centres urbains en Europe) vivent une réalité simple : plus de commandes, plus de petites livraisons, et des contraintes de circulation qui s’accumulent. Résultat : le coût par livraison monte, la promesse “rapide” devient difficile à tenir, et les entreprises empilent des solutions partielles (créneaux, micro-hubs, dark stores, flottes internes, sous-traitance).

Dans ce contexte, l’approche souterraine ressemble à une idée « extrême », mais elle a une logique industrielle :

- Séparer le flux logistique du trafic routier (moins d’aléas).

- Standardiser le transport (capsules/robots, conduites, ports d’entrée/sortie).

- Rendre chaque mètre mesurable (capteurs, traçabilité, télémétrie).

Un point décisif ressort des prototypes observés : l’installation est beaucoup plus réaliste dans des quartiers neufs planifiés (communautés “master-planned”) que dans l’existant, où le rétrofit serait long, cher et politiquement complexe.

Le vrai produit, ce n’est pas le tunnel : c’est la fiabilité

Une conduite enterrée ne vaut rien si elle ne garantit pas :

- un temps de cycle stable,

- une sécurité alimentaire maîtrisée,

- une maintenance prévisible,

- une capacité qui absorbe les pics (midi, vendredi soir, période des fêtes).

C’est ici que l’IA quitte le terrain des promesses pour devenir un outil d’exploitation, au même titre que dans une usine intelligente.

Où l’IA fait réellement la différence (et pas seulement “pour faire joli”)

La livraison par conduites a l’air mécanique. En pratique, elle est pilotée par logiciel. Et dès qu’il y a des flux, des contraintes et des pannes possibles, l’IA devient un levier direct de performance.

Optimisation des flux : de la planification à la micro-seconde

La première application, la plus rentable, c’est l’optimisation opérationnelle : qui envoie quoi, quand, par quel tronçon, avec quelle priorité.

Un système souterrain ressemble à un mélange entre un entrepôt automatisé et un réseau de transport : il faut arbitrer en continu entre débit, temps d’attente et saturation.

Cas d’usage IA typiques :

- Prévision de la demande à l’échelle d’un quartier (jour, météo, événements locaux, saisonnalité). Fin décembre, par exemple, les commandes changent : horaires décalés, volumes plus élevés, paniers plus “festifs”.

- Ordonnancement dynamique : regrouper intelligemment des commandes compatibles (même destination, fenêtre similaire, contraintes thermiques).

- Contrôle de congestion : éviter les “bouchons” dans le réseau, comme on le ferait sur une ligne de production.

Une phrase utile pour décider : un réseau automatisé n’est performant que si son logiciel sait dire non (limiter l’admission, lisser les pics, proposer des créneaux réalistes).

Maintenance prédictive : la leçon n°1 de l’industrie manufacturière

Dans l’industrie, j’ai trouvé que la maintenance prédictive est souvent l’investissement IA le plus simple à justifier : moins d’arrêts, moins d’urgences, moins de pièces cassées.

Dans un réseau souterrain, les risques sont clairs :

- blocages mécaniques,

- usure des roues/galets,

- dégradation de moteurs,

- présence d’humidité, poussières, micro-débris,

- dérives de capteurs,

- incidents aux “ports” (portes, sas, trappes).

Avec de la télémétrie (vibrations, intensité moteur, températures, temps de passage, taux d’erreurs), l’IA peut :

- détecter des anomalies avant la panne,

- planifier des interventions hors pics,

- réduire le stock de pièces en ciblant les références critiques.

C’est exactement la logique des usines intelligentes : on n’attend pas que ça casse, on gère la santé de l’actif.

Qualité et sécurité alimentaire : l’IA comme copilote du “froid”

Pour l’agroalimentaire, la promesse la plus intéressante n’est pas la vitesse. C’est la maîtrise.

Dans un flux souterrain, on peut instrumenter finement :

- la durée de transport,

- la température de la capsule,

- l’exposition à des zones plus chaudes/froides,

- les temps d’attente aux points de sortie.

L’IA peut alors faire du contrôle qualité opérationnel :

- alerter si une commande dépasse un temps maximum,

- re-router un trajet pour protéger une chaîne du froid,

- bloquer l’envoi d’une commande si les conditions sont hors tolérance.

Dans un monde où les marges se serrent et où la conformité est plus stricte, la traçabilité devient un avantage compétitif.

Du restaurant au champ : ce que ça change pour l’agriculture et le food

La réponse directe : l’innovation logistique reconfigure les exigences amont. Si le “dernier kilomètre” devient plus fiable, l’amont peut se synchroniser plus finement.

Moins de gaspillage par meilleur alignement offre-demande

Une partie du gaspillage vient d’un décalage : on produit/prépare “au cas où”, on transporte “dès que possible”, et on jette “quand c’est trop tard”.

Avec un réseau plus prévisible et des prévisions IA mieux calibrées, on peut :

- préparer plus tard (donc plus frais),

- réduire les stocks tampons,

- limiter les invendus liés à des délais incertains.

Micro-fulfillment alimentaire : une logique de fabrication distribuée

La livraison souterraine pousse vers un modèle où l’on rapproche la production/assemblage du consommateur : cuisines satellites, micro-entrepôts, hubs de préparation.

Pour notre thème industrie manufacturière, c’est la même tendance que dans les usines modulaires :

- petites unités,

- automatisation forte,

- contrôle qualité numérique,

- pilotage central par la donnée.

Dans l’agroalimentaire, cela peut soutenir des filières locales, à condition de bien gérer la planification et la qualité.

Un parallèle utile : l’infrastructure de précision

En agriculture de précision, on investit dans des capteurs, des cartes, des machines connectées. La logique est identique ici : l’infrastructure rend la décision IA possible.

Sans capteurs et sans standardisation des contenants, pas de modèle fiable. Sans données, pas d’amélioration continue.

Ce que les décideurs doivent évaluer avant de “creuser”

La réponse la plus honnête : le risque n’est pas technologique, il est économique et opérationnel.

1) Le modèle économique : où est la création de valeur ?

Un réseau souterrain coûte cher à déployer. Il doit donc gagner sur plusieurs lignes :

- réduction du coût par livraison,

- augmentation du volume traité par point de préparation,

- baisse des erreurs et des remboursements,

- amélioration de la ponctualité (donc rétention client),

- réduction des pertes liées au temps et à la température.

Si votre business dépend surtout de livraisons longues distances et peu fréquentes, ce n’est probablement pas la bonne solution. Si vous avez des volumes denses et répétitifs, la discussion change.

2) L’intégration industrielle : ce n’est pas un gadget isolé

Pour être rentable, le système doit s’intégrer :

- au POS/OMS (gestion de commandes),

- aux systèmes de prévision,

- au WMS (stocks),

- aux procédures qualité,

- à la maintenance (GMAO/CMMS).

Autrement dit : on est en plein “smart manufacturing”, appliqué à la logistique alimentaire.

3) Les indicateurs à suivre (dès un pilote)

Si vous testez une solution de livraison automatisée, suivez dès le départ :

- temps médian et P95 de livraison (la queue de distribution compte),

- taux de blocage/incident par 1 000 trajets,

- coût d’exploitation par commande (OPEX),

- consommation énergétique par commande,

- conformité température/temps,

- taux de réclamation et de remboursement.

Ce sont des KPI “usine” appliqués à un réseau logistique. Et c’est une bonne nouvelle : ça se pilote.

“Et si Bezos investit ?” La bonne question est ailleurs

Voir un profil comme Jeff Bezos s’intéresser à un prototype n’est pas anodin. Amazon a historiquement investi des sommes massives dans son infrastructure logistique, et la logique d’un réseau souterrain s’inscrit dans cette obsession : réduire l’incertitude, contrôler le temps, automatiser les coûts.

Mais, à mon avis, la question utile pour l’agroalimentaire n’est pas “qui finance”. C’est :

- où l’infrastructure peut-elle être standardisée (nouveaux quartiers, campus, hôpitaux, zones commerciales) ?

- quels flux valent la peine d’être automatisés (repas, produits frais, médicaments) ?

- quelles données faut-il capturer dès le jour 1 pour que l’IA améliore le système au lieu de seulement le surveiller ?

Si vous êtes un fabricant, un transformateur ou un acteur de la distribution, il y a une lecture stratégique très simple : quand la logistique devient programmable, votre compétitivité devient data-driven.

Prochaine étape : appliquer la logique “usine intelligente” à la chaîne alimentaire

Les réseaux de livraison souterrains ne seront pas partout. En revanche, l’idée qu’ils incarnent — robotique + capteurs + IA + infrastructure pensée dès la conception — va se généraliser.

Si vous travaillez dans l’agroalimentaire ou la fabrication d’équipements, je conseille de démarrer par un exercice concret : cartographier un flux (préparation → sortie → transport → remise) et identifier 3 gisements de valeur mesurables (temps, qualité, énergie). Ensuite seulement, choisir la techno.

Vous voulez générer des leads, pas des démos qui dorment ? Commencez par les KPI, puis remontez vers les données et l’automatisation. La question qui reste ouverte : votre organisation est-elle prête à piloter la logistique alimentaire comme une ligne de production — avec la même rigueur, et la même obsession de la performance ?