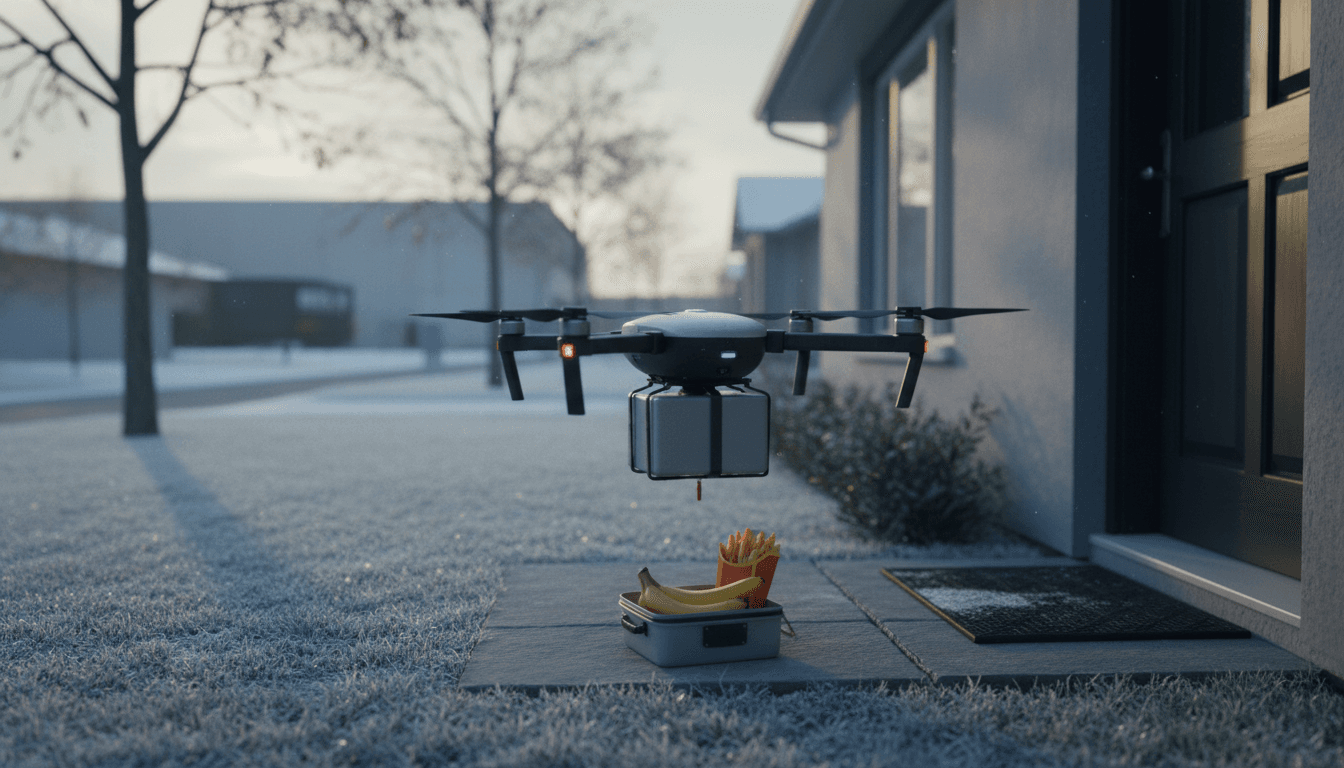

Frites et bananes dominent la livraison par drone. Voici ce que ça révèle sur l’IA logistique, le dernier kilomètre et la chaîne agroalimentaire.

Livraison par drone : l’IA accélère la chaîne agroalimentaire

Les produits les plus livrés par drone ne sont pas des sushis premium ni des paniers “bio” sophistiqués. Ce sont des frites côté restauration… et des bananes côté épicerie. Ce détail, à première vue amusant, dit quelque chose de très sérieux sur l’évolution de la chaîne agroalimentaire : la valeur du drone se joue sur des flux simples, fréquents et urgents, là où la logistique traditionnelle coûte cher en temps, en main-d’œuvre et en kilomètres.

Un rapport d’activité (2022) d’un opérateur de livraison par drone indique aussi des chiffres qui parlent à tous les responsables opérations : 3 min 32 s en moyenne entre décollage et livraison, et un record de 12 min 13 s entre commande et livraison. On n’est pas seulement sur un “gadget” technologique. On est sur un cas d’usage concret de robotique + IA appliqué à la distribution alimentaire.

Et c’est précisément pour ça que le sujet a toute sa place dans notre série « Intelligence artificielle dans l’industrie manufacturière » : derrière le drone, on retrouve les mêmes briques qu’en usine (planification, optimisation, maintenance, contrôle qualité), transposées au dernier kilomètre du food.

Pourquoi les frites et les bananes gagnent (et pourquoi ça compte)

La réponse est simple : les drones performent quand la demande est répétitive et que la promesse client dépend du temps. Les frites se dégradent vite (texture, chaleur). Les bananes, elles, sont un produit de dépannage typique (petit-déjeuner, goûter, cuisine), souvent commandé avec d’autres essentiels.

Ce que ces choix révèlent sur la demande réelle

Ces “tops” d’articles suggèrent trois comportements :

- Le besoin d’immédiateté : on commande quand il manque “un truc” maintenant, pas demain.

- La préférence pour des produits tolérants au transport : pas trop fragiles, pas trop liquides, pas trop volumineux.

- La domination des paniers simples : boissons, lait, œufs, snacks… et plats faciles à standardiser.

Dans l’agroalimentaire, ça change la conversation : au lieu de se demander “quels produits livrer par drone ?”, il faut se demander quels produits gagnent le plus quand on réduit l’incertitude logistique.

Une leçon très manufacturière : standardiser avant d’automatiser

En usine, l’automatisation échoue souvent sur une cause : trop de variabilité non maîtrisée. La livraison par drone suit la même règle. Les menus, emballages, formats, zones de dépôt, procédures de picking… tout doit être standardisé pour que l’IA et la robotique délivrent une performance stable.

L’IA derrière la livraison par drone : bien plus qu’un GPS

Dire “livraison par drone” fait penser à un engin volant. En réalité, l’essentiel est au sol et dans le logiciel : prévision, orchestration, sécurité, traçabilité. L’IA sert à décider vite, avec des contraintes nombreuses.

Optimisation du dernier kilomètre : la vraie bataille

La livraison alimentaire est un problème d’optimisation multi-critères. L’algorithme doit arbitrer entre :

- le temps de préparation (restaurant / micro-fulfillment),

- la disponibilité de l’appareil,

- la météo et le vent,

- les contraintes de sécurité et de trajectoire,

- la capacité de charge,

- le taux de service promis.

Résultat : la performance annoncée (quelques minutes de vol) n’est pas magique. Elle est le produit d’une orchestration proche de ce qu’on voit dans les usines intelligentes : planification en temps réel, allocation dynamique des ressources, et pilotage par la donnée.

Vision par ordinateur et sécurité opérationnelle

Pour opérer à l’échelle, un drone ne peut pas “juste” voler. Il doit détecter, éviter, se stabiliser, livrer. Selon les architectures, cela mobilise :

- vision par ordinateur (détection d’obstacles, zones de pose/dépôt, suivi de trajectoire),

- fusion de capteurs (caméra, inertiel, GNSS, altimétrie),

- modèles de détection d’anomalies (comportement moteur, vibrations, dérives).

C’est la même logique que la robotique industrielle : plus l’environnement est réel (donc imparfait), plus l’IA devient utile.

Maintenance prédictive : le pont direct avec l’industrie manufacturière

Le drone est une machine. Et comme toute machine, il tombe en panne… sauf si on anticipe. Les opérateurs les plus solides vont vers des approches de maintenance prédictive :

- suivi des cycles batterie et de la température,

- analyse de vibrations,

- historique des pièces,

- modèles de probabilité de panne par profil de mission.

La promesse est concrète : moins d’immobilisation, moins d’interventions d’urgence, plus de disponibilité flotte. Exactement ce que recherche un responsable maintenance en usine.

Du champ à l’assiette : où le drone crée de la valeur dans l’agri-food

La réponse directe : le drone crée de la valeur quand il réduit le gaspillage, sécurise le service et abaisse les coûts d’échec (retards, ruptures, retours).

Réduction du gaspillage sur les produits frais

Quand la catégorie “produits frais” domine les commandes (comme les fruits), ce n’est pas seulement une affaire de préférence client. C’est aussi un signal : la logistique rapide permet de :

- diminuer le temps hors chaîne de froid (selon produit),

- réduire les manipulations,

- livrer plus près du besoin réel (moins de “stock de frigo” acheté par précaution).

Mon avis : la réduction du gaspillage ne viendra pas d’un drone “plus rapide”, mais d’un système complet prévision + stock + préparation + livraison piloté par l’IA.

Micro-fulfillment et préparation de commandes

Les drones obligent à repenser le “où” et le “comment” du picking. Pour tenir des délais serrés, on se rapproche de modèles type :

- mini-entrepôts de proximité,

- zones dédiées en magasin,

- préparation semi-automatisée.

C’est ici que l’agroalimentaire rejoint la manufacture : automatisation des flux, contrôle qualité à la préparation, et traçabilité par lot.

Résilience logistique en période sensible (hiver, fêtes, pics)

Nous sommes en décembre 2025 : entre pics de commandes, contraintes routières hivernales selon régions, et tension sur la main-d’œuvre, la résilience devient un KPI. Un drone ne remplace pas tout. Mais il peut :

- absorber des micro-pics de demande,

- servir des zones difficiles d’accès,

- réduire la dépendance à certains créneaux de livraison.

En pratique, on parle d’un mix logistique où l’IA choisit le meilleur mode (coursier, véhicule, point relais, drone) selon coût et promesse.

Ce que les industriels et acteurs agri-food doivent préparer (check-list)

La réponse courte : si vous attendez que la réglementation, les usages et l’économie soient “parfaits”, vous serez en retard. La préparation commence par la donnée, les process et l’intégration.

1) Des emballages pensés pour la robotique

Le drone impose des contraintes : stabilité, poids, fermeture, résistance aux vibrations, maintien thermique. Actions utiles :

- normaliser certains formats,

- qualifier des packagings “transport robotisé”,

- intégrer des marqueurs de traçabilité (lot, DLC, température si nécessaire).

2) Une qualité de donnée digne d’une usine

Pour orchestrer, il faut des données fiables :

- stocks temps réel,

- temps moyens de préparation,

- taux de rupture,

- causes de non-livraison,

- satisfaction client par catégorie.

Sans ça, l’IA optimise du bruit.

3) Des KPI orientés service, pas seulement coûts

Les programmes de livraison autonome se pilotent avec des KPI concrets :

- temps commande → départ,

- temps décollage → livraison (ex. 3:32),

- taux de mission réussie,

- coût par livraison tout compris,

- incidents par 1 000 missions.

Le point clé : la sécurité et la fiabilité valent plus qu’un “record” de vitesse.

4) Une architecture d’intégration (ERP/WMS/OMS)

Le drone est un maillon. Il doit s’intégrer à :

- l’OMS (Order Management System),

- le WMS (Warehouse Management System),

- parfois l’ERP,

- et une couche d’observabilité (logs, alertes, traçabilité).

C’est ici que les compétences “industrie manufacturière” (intégration, MES-like, monitoring) deviennent différenciantes.

Questions fréquentes (format “réponse d’abord”)

La livraison par drone est-elle rentable en agroalimentaire ?

Oui, si l’opération vise des trajets courts, une densité suffisante de demandes, et une préparation optimisée. Sinon, le coût d’exploitation et les échecs de mission mangent la marge.

Quels produits sont les plus adaptés ?

Les produits adaptés sont ceux qui combinent fréquence, faible fragilité, valeur de service élevée (urgence) : snacks, boissons, produits frais robustes, produits de dépannage, plats standardisés.

Où l’IA apporte le plus de valeur ?

Dans l’orchestration (choix du mode de livraison), la prévision de la demande, la maintenance prédictive de la flotte, et la détection d’anomalies en mission.

Le vrai sujet : une chaîne agroalimentaire pilotée par l’IA

Ce que racontent les frites et les bananes, ce n’est pas une anecdote. C’est un signal : la demande se concentre sur des besoins simples, et la technologie répond quand la chaîne est maîtrisée. Les industriels qui réussissent dans l’IA ne commencent pas par des promesses marketing. Ils commencent par des cas d’usage mesurables, des process robustes, et une intégration sérieuse.

Si vous travaillez dans l’agroalimentaire ou la manufacture (emballage, préparation, distribution), je vous conseille une approche pragmatique : choisissez une zone, une catégorie de produits, un niveau de service cible, puis mesurez. La livraison autonome n’a pas besoin d’être partout pour être utile. Elle doit être fiable là où elle est déployée.

La prochaine étape logique ? Passer d’une livraison “par drone” à une logistique augmentée par l’IA, où chaque commande est routée, préparée et livrée par le meilleur scénario possible — et où les données terrain améliorent le système semaine après semaine. Est-ce que votre chaîne actuelle est prête à être pilotée comme une usine intelligente ?