IA et impression 3D alimentaire : comment passer des démos à la production. Cas d’usage, intégration usine intelligente et plan d’adoption concret.

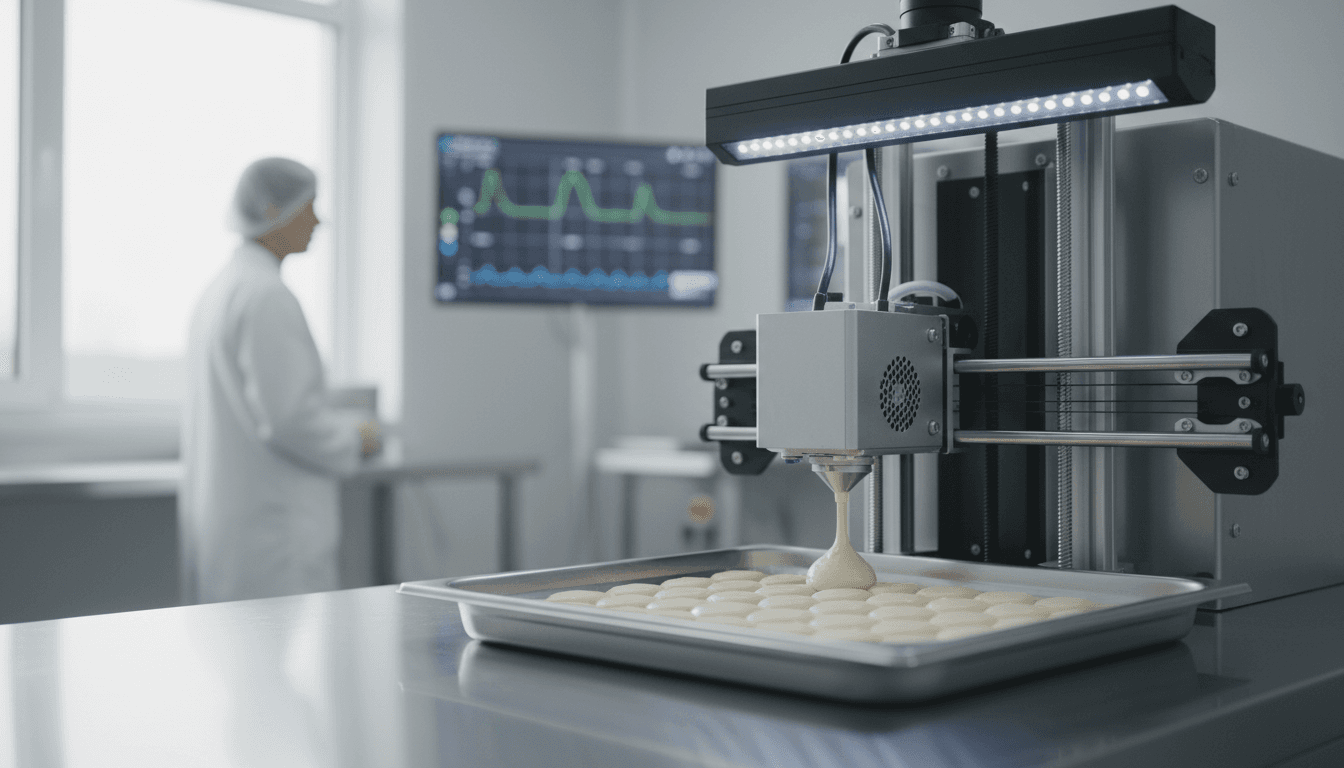

Impression 3D alimentaire et IA : du prototype à l’usine

En 2023, l’impression 3D alimentaire faisait encore sourire une partie de l’industrie : beaucoup de démos, peu de volumes, et une question qui revient sans cesse côté production. « Est-ce que ça passera un jour à l’échelle ? »

Fin 2025, je prends une position claire : l’impression 3D alimentaire n’est pas “bloquée” par la machine, elle est bloquée par le pilotage. Ce qui change tout, c’est l’IA — pas seulement l’IA “générative” dont on parle partout, mais l’IA très concrète des usines intelligentes : contrôle qualité par vision, optimisation des recettes, planification, maintenance prédictive, traçabilité.

Le point de départ : un échange organisé par The Spoon (Michael Wolf) autour de l’état du marché et des usages (pâtisserie numérique, viande imprimée, impression de boissons, cuisine pilotée par logiciel, spatial). À partir de là, on peut relier les points avec notre série « Intelligence artificielle dans l’industrie manufacturière » : robotique, qualité, maintenance, automatisation — et, ici, un cas d’usage fascinant pour l’agroalimentaire.

Ce qui manque à l’impression 3D alimentaire, ce n’est pas l’idée : c’est la production

Réponse directe : l’impression 3D alimentaire devient “industrielle” quand elle se comporte comme une ligne de production pilotée par données, pas comme un gadget de démonstration.

On entend parler d’imprimantes alimentaires depuis plus de dix ans, et le constat reste souvent le même : la promesse est forte (personnalisation, précision, nouvelles textures), mais l’écart entre prototype et usine est réel.

Pourquoi ? Parce qu’en production, les problèmes ne pardonnent pas :

- Variabilité matière (viscosité d’une purée, humidité d’une pâte, granulométrie d’un mélange protéiné).

- Répétabilité (tenir la forme, la texture, le poids, lot après lot).

- Cadence (une imprimante qui sort 20 pièces/heure n’intéresse personne si la demande est de 20 000/jour).

- Nettoyage et hygiène (CIP/SIP, allergènes, cross-contamination, temps d’arrêt).

- Contrôle qualité (forme, porosité, cuisson, sécurité alimentaire).

Là où l’IA intervient, c’est en réduisant ce “bruit” industriel. Elle transforme une imprimante en système cyber-physique : capteurs + modèles + décisions + correction.

L’analogie qui marche : agriculture de précision vs fabrication de précision

En agriculture, l’IA sert à ajuster au bon endroit, au bon moment, la bonne dose (irrigation, intrants, traitements). En impression 3D alimentaire, c’est la même philosophie : ajuster la dépose au bon moment, avec le bon débit, la bonne température, la bonne recette — et corriger en temps réel.

La précision n’est pas un bonus “marketing”. C’est la condition pour réduire les rebuts, tenir les coûts, et passer à l’échelle.

Où l’IA s’intègre concrètement dans une chaîne d’impression 3D alimentaire

Réponse directe : l’IA devient la couche logicielle qui stabilise la matière, sécurise la qualité et optimise la cadence.

Dans la discussion mise en avant par The Spoon, on voit plusieurs axes : cuisson pilotée par logiciel, pâtisserie numérique, impression de viande, boissons, spatial. Le fil rouge : la complexité du produit alimentaire (vivant, variable, sensible) exige un pilotage intelligent.

1) Vision industrielle : le contrôle qualité en temps réel (pas à la fin)

Sur une ligne classique, on contrôle souvent “à la sortie” : poids, aspect, parfois texture. En impression 3D, vous avez une opportunité : contrôler couche par couche.

Ce que fait l’IA (vision + modèles) :

- détecter une dérive de largeur de cordon (signe d’un débit instable),

- repérer un affaissement ou une mauvaise adhérence inter-couches,

- vérifier la conformité géométrique avant cuisson/refroidissement,

- estimer le poids et la densité via corrélation forme/volume.

Résultat industriel attendu : moins de rebuts, et surtout moins de “mauvais lots” détectés trop tard.

2) Modèles de recette et de rhéologie : l’IA comme “traducteur” matière → réglages

La majorité des échecs en impression 3D alimentaire viennent d’un point banal : la matière ne se comporte pas comme prévu.

Un modèle d’IA (ou un modèle hybride IA + physique) peut apprendre la relation entre :

- composition (eau, lipides, protéines, fibres, hydrocolloïdes),

- conditions (température, temps de repos, cisaillement),

- paramètres machine (pression, vitesse, diamètre buse),

… et la qualité finale (tenue, texture, précision, stabilité après cuisson).

Ça permet deux choses très “usine intelligente” :

- Réglages automatiques quand la matière varie (lot de farine, purée plus humide, etc.).

- Réduction des essais lors de l’industrialisation d’une nouvelle recette.

3) Planification et ordonnancement : personnaliser sans exploser les coûts

La promesse la plus séduisante de l’impression 3D alimentaire, c’est la personnalisation : formes, portions, nutrition (protéines, sel, fibres), textures.

Le piège : trop de variantes tuent la productivité.

L’IA d’ordonnancement peut optimiser :

- le regroupement des commandes par famille de matières (limiter les changements de cartouches / buses),

- les séquences de production pour réduire temps de nettoyage,

- la priorisation des lots selon DLC, contraintes de froid, fenêtre de livraison.

Dans une logique LEADS, c’est souvent le déclic côté direction industrielle : la personnalisation n’est viable que si elle est orchestrée.

4) Maintenance prédictive : éviter l’ennemi n°1, les arrêts non planifiés

Dans notre série sur l’IA en industrie manufacturière, c’est un classique : la maintenance prédictive est l’un des ROI les plus rapides.

Sur une imprimante alimentaire, les points sensibles sont nombreux :

- usure et encrassement des buses,

- variations de pression,

- dérives thermiques (têtes chauffantes/refroidies),

- pompes, vis d’extrusion, joints.

Avec capteurs (pression, température, vibration, consommation), l’IA peut :

- prédire un risque de bouchage,

- recommander un cycle de nettoyage,

- planifier l’intervention avant le pic de production.

Ce n’est pas “sexy”, mais c’est ce qui fait tenir une cadence.

Les cas d’usage qui ont le plus de sens (et pourquoi)

Réponse directe : les meilleurs cas d’usage combinent haute valeur, besoins de précision, et bénéfice clair sur le gaspillage ou la main-d’œuvre.

The Spoon met en avant des domaines variés (pâtisserie, viande, boissons, spatial). En 2025, on peut les lire avec une grille industrielle : où l’IA + impression 3D apporte une valeur immédiate ?

Pâtisserie numérique : répétabilité et créativité “programmée”

La pâtisserie est un terrain logique : petites séries, forte valeur perçue, exigence esthétique. Une approche “software-controlled cooking” permet de standardiser un geste expert.

Ce que j’observe souvent : la pâtisserie n’achète pas une imprimante, elle achète une répétabilité (et une capacité à former plus vite).

Apport IA typique :

- vision pour vérifier volumes/reliefs,

- ajustement automatique de débit selon température ambiante,

- génération de motifs et paramétrage de textures.

Protéines imprimées (viande, alternatives) : structure et mastication

Sur la viande imprimée ou les analogues, le défi n’est pas seulement la forme. C’est la structure (fibres, gras, jutosité) et la constance.

Ici, l’IA aide à :

- relier formulation ↔ texture finale,

- contrôler les gradients (plus gras ici, plus protéiné là),

- réduire les lots non conformes.

C’est aussi un sujet “agriculture” : si la matière première provient de filières alternatives, la variabilité est élevée. Le pilotage par données devient indispensable.

Impression de boissons : un laboratoire d’automatisation

Imprimer une boisson (mousse, cocktails, café décoré) peut sembler gadget. Pourtant, c’est un excellent banc d’essai : viscosités contrôlées, volumes mesurables, expérience client.

Industriellement, cela sert surtout à valider :

- la calibration automatique,

- la vision pour la mousse/volume,

- l’orchestration multi-recettes.

Alimentation spatiale : contrainte extrême, retombées terrestres

L’espace impose : stockage long, hygiène stricte, fiabilité maximale, minimalisme des interventions humaines. Ce contexte force l’industrialisation du pilotage.

Les retombées pour l’agroalimentaire terrestre sont claires : autonomie, diagnostic, correction, maintenance prédictive — exactement ce que cherchent les usines qui manquent de main-d’œuvre qualifiée.

Un plan d’adoption réaliste : passer du POC à la ligne pilote

Réponse directe : visez une ligne pilote instrumentée, avec 3 indicateurs de performance et une boucle d’amélioration hebdomadaire.

Beaucoup d’entreprises se perdent dans le POC “wahou” qui ne survit pas au premier audit hygiène ou à la première montée en cadence. Voilà une approche pragmatique.

Étape 1 : choisir un produit “imprimable” pour de bonnes raisons

Critères simples :

- matière stable (ou contrôlable),

- valeur unitaire suffisante,

- tolérances qualité mesurables,

- bénéfice clair (personnalisation, réduction de pertes, automatisation d’un geste rare).

Étape 2 : instrumenter dès le départ (sinon l’IA ne sert à rien)

Capteurs minimum recommandés : température, pression/débit, imagerie (top + latérale), traçabilité lot matière.

Sans données, vous n’avez pas de pilotage. Juste une imprimante.

Étape 3 : définir 3 KPI et les suivre comme une ligne classique

Mesurez :

- Taux de rebut (%)

- OEE / disponibilité machine (%)

- Coût par pièce (matière + énergie + main-d’œuvre + nettoyage)

C’est volontairement industriel et un peu “froid”. Mais c’est ce qui décide des budgets.

Étape 4 : intégrer contrôle qualité + maintenance prédictive

Le duo gagnant en production :

- vision IA pour détecter les dérives tôt,

- maintenance prédictive pour éviter les arrêts.

Ça crée une boucle simple : détecter → corriger → apprendre.

Phrase à retenir : « Une imprimante alimentaire rentable se comporte comme une mini-usine intelligente, pas comme une machine isolée. »

Questions fréquentes côté agroalimentaire (et réponses franches)

L’impression 3D alimentaire va-t-elle remplacer les lignes classiques ?

Non. Elle va compléter là où la personnalisation, les petites séries, ou la complexité géométrique rendent les lignes classiques moins efficaces.

Est-ce pertinent pour réduire le gaspillage ?

Oui, si vous utilisez l’IA pour optimiser portions et chutes (découpe/assemblage virtuels), et si la production est planifiée pour limiter les changements et nettoyages. Sans orchestration, l’effet peut s’inverser.

Quel est le principal risque ?

Le risque n°1, c’est de sous-estimer l’hygiène, le nettoyage et la variabilité matière. Le risque n°2, c’est de traiter l’IA comme un “module” au lieu d’un système de pilotage.

La suite logique pour les fabricants : relier IA, robotique et food printing

Fin 2025, les fabricants canadiens (et plus largement nord-américains et européens) parlent beaucoup d’usines intelligentes : robotique, contrôle qualité, maintenance prédictive, MES, traçabilité. L’impression 3D alimentaire s’insère parfaitement dans ce récit, mais à une condition : l’aborder comme un projet industriel, pas comme une curiosité R&D.

Si vous travaillez dans l’agroalimentaire, je vous conseille de regarder l’impression 3D comme un banc d’essai très exigeant pour vos capacités IA : capter la variabilité, décider vite, corriger sans arrêter la production. Quand ça marche ici, ça se transpose ensuite ailleurs (dosage, extrusion, cuisson, emballage, tri).

Vous envisagez un pilote ? Commencez par un produit, instrumentez correctement, fixez vos KPI, et traitez la donnée comme un ingrédient à part entière. La question intéressante n’est plus “peut-on imprimer de la nourriture ?” mais “peut-on la produire de façon fiable, mesurable et rentable ?”