L’accord LG–Bear Robotics illustre comment l’IA et la robotique passent à l’échelle. Leçons concrètes pour l’agroalimentaire et l’industrie.

Robots LG-Bear : leçons IA pour l’agroalimentaire

Quand un grand groupe industriel prend le contrôle d’une startup de robotique de service, ce n’est pas seulement un fait divers de la tech. C’est souvent un signal de passage à l’échelle. Début 2025, LG a pris une participation majoritaire dans Bear Robotics, connu pour ses robots de service (notamment en restauration). Et le point le plus intéressant n’est pas le pourcentage d’acquisition.

Bear Robotics explique surtout qu’il récupère et pilote l’activité robotique de LG au niveau mondial, avec l’ambition de se déployer au-delà des restaurants : entrepôts, usines, et même la maison. Dans notre série « Intelligence artificielle dans l’industrie manufacturière », c’est un cas d’école : une plateforme logicielle, une capacité d’intégration, un réseau de déploiement… et, au bout de la chaîne, des gains opérationnels.

Ce qui m’intéresse ici, c’est le pont évident avec notre campagne « Intelligence artificielle dans l’agriculture et l’agroalimentaire » : les mêmes briques technologiques (IA, robotique, capteurs, supervision à distance, maintenance prédictive) migrent déjà de la restauration vers l’usine—et demain vers les exploitations agricoles, les centres de conditionnement et les plateformes logistiques.

Ce que l’accord LG–Bear Robotics raconte vraiment

L’enseignement principal : la valeur n’est pas le robot, c’est l’écosystème. Bear Robotics met en avant qu’au-delà de l’investissement, l’entreprise prend les commandes de la stratégie robotique globale, avec davantage de moyens R&D et une ambition d’introduction en bourse à terme.

Dans les opérations, cela change tout : quand une solution est adossée à un groupe, vous gagnez en capacité de production, de support, de distribution, et en crédibilité auprès des clients grands comptes. Ce n’est pas glamour, mais c’est ce qui transforme une preuve de concept en déploiement à grande échelle.

« Le sujet n’est pas l’acquisition à 51 %… c’est que nous reprenons leur activité robotique. » — idée centrale exprimée par John Ha

Une plateforme logicielle plutôt qu’un produit isolé

Bear Robotics insiste sur l’ouverture de sa plateforme à d’autres entreprises (déjà plusieurs partenaires). Dit autrement : ils veulent être le socle logiciel sur lequel d’autres construisent des applications robotisées, avec des services associés (installation, support, réseau commercial).

C’est exactement ce que les industriels recherchent en 2025 :

- un standard d’intégration (API, supervision, sécurité)

- une gestion de flotte (mise à jour, monitoring, journaux d’événements)

- un modèle de support terrain (SAV, pièces, maintenance)

- une capacité à déployer dans plusieurs sites sans réinventer la roue

Pour l’agroalimentaire, c’est le nerf de la guerre : une ligne de conditionnement ou un entrepôt frigorifique ne tolère pas une robotique « bricolée ». Il faut un modèle industrialisable.

De la restauration à l’usine : la robotique suit la contrainte

Le parallèle est simple : la restauration est un environnement semi-structuré (circulation, obstacles, coactivité humaine). Si un robot sait livrer des plats dans une salle, il sait aussi naviguer dans des couloirs d’usine, des zones de picking, ou des plateformes logistiques. Et c’est là que l’IA prend de la valeur.

Les briques IA communes (et transférables)

Les cas d’usage changent, mais les composants restent proches :

- Perception et navigation : fusion de capteurs, cartographie, évitement d’obstacles, gestion des zones interdites.

- Optimisation : choix d’itinéraires, planification de missions, réduction des trajets inutiles.

- Supervision : alertes, télémétrie, diagnostic des pannes, mises à jour à distance.

- Interaction homme-machine : signaux visuels/sonores, règles de priorité, sécurité fonctionnelle.

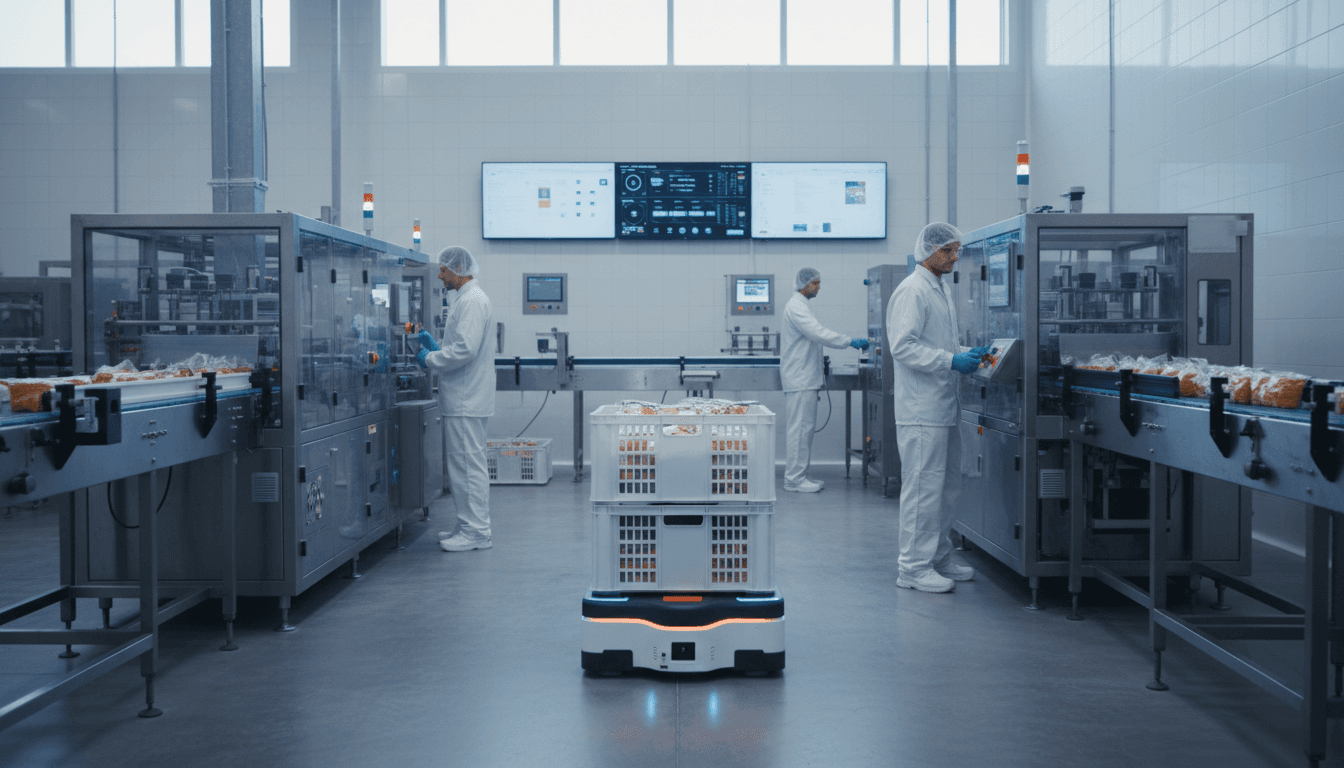

Dans l’industrie manufacturière, ces briques servent déjà aux AMR (robots mobiles autonomes) et à la robotique collaborative. Dans l’agroalimentaire, elles s’appliquent aux entrepôts, aux ateliers de transformation, aux sites de conditionnement, et aux flux internes (bacs, palettes, ingrédients, emballages).

Pourquoi 2025 accélère le mouvement

L’argument opérationnel est brutal : coûts, pénurie de main-d’œuvre, exigences de traçabilité, pression sur les marges. À cela s’ajoute un facteur saisonnier : fin 2025, beaucoup de sites ont renforcé leurs objectifs de performance avant la clôture annuelle, et cherchent des projets à ROI clair pour 2026.

La robotique portée par l’IA répond à une demande très concrète : faire tourner des opérations 6j/7, parfois 24h/24, avec un niveau de qualité stable.

Et pour l’agriculture et l’agroalimentaire : 5 applications très concrètes

Le lien avec l’agriculture n’est pas une analogie vague. Les mêmes logiques d’automatisation s’appliquent tout au long de la chaîne du food system.

1) Logistique interne en agroalimentaire (AMR + IA)

Premier terrain rentable : les déplacements répétitifs dans les usines et entrepôts.

- transfert bacs/palettes entre réception, stockage, production, expédition

- approvisionnement des lignes en consommables (film, cartons, barquettes)

- évacuation des déchets/retours

L’IA intervient dans la gestion de flotte : priorités, goulots d’étranglement, planification selon la charge, et adaptation aux pics (périodes de fêtes, promotions).

2) Contrôle qualité assisté par vision (et lien avec la robotique)

Dans le conditionnement (fruits, produits laitiers, viandes, plats préparés), la vision par ordinateur sert à :

- détecter défauts d’étiquetage, scellage imparfait, corps étrangers

- vérifier calibrage, couleur, présence/absence, conformité

- alimenter des indicateurs de dérive en temps réel

Le vrai saut de productivité arrive quand la vision ne se contente pas d’alerter : elle commande une action (tri robotisé, rejet automatique, réglage de machine). C’est l’approche « plateforme » : un logiciel orchestre capteurs + robots + process.

3) Maintenance prédictive : le ROI le plus sous-estimé

Dans notre série « IA dans l’industrie manufacturière », on voit souvent le même scénario : l’automatisation marche, puis on découvre que la performance dépend de la maintenance.

Avec des données simples (vibrations, température, intensité moteur, cycles), on peut :

- détecter une dérive avant la panne

- planifier l’intervention hors pics

- réduire les arrêts non planifiés

Ce point est directement inspiré de l’approche Bear/LG : supervision, support, et exploitation à grande échelle. Sans cela, la robotique devient une collection d’équipements difficiles à maintenir.

4) Robotique en entrepôt : sécurité + productivité

Les entrepôts agroalimentaires ont des contraintes spécifiques (froid, humidité, hygiène, flux tendus). Les robots mobiles et les bras de picking deviennent crédibles quand ils sont intégrés avec :

- WMS/ERP (priorités de commande)

- traçabilité lot, DLC, FIFO

- règles de sécurité et coactivité

L’accord LG–Bear rappelle une vérité : le gagnant n’est pas forcément celui qui a le meilleur prototype, mais celui qui sait industrialiser, déployer, maintenir.

5) De l’usine à la ferme : l’automatisation guidée par l’IA

Côté agriculture, l’enjeu est la variabilité (météo, sols, maturité). Pourtant, les briques sont similaires : perception, planification, supervision.

Exemples où l’IA est déjà pragmatique :

- suivi de culture par capteurs/vision (stress hydrique, maladies)

- optimisation d’itinéraires d’engins et réduction des passages

- robotisation du désherbage mécanique ciblé

Le point commun avec la restauration : on automatise d’abord les tâches répétitives, puis on ajoute l’IA pour gérer l’imprévu.

Ce que les décideurs doivent copier : la logique « plateforme + déploiement »

La meilleure leçon du cas Bear Robotics, c’est la stratégie : ouvrir une plateforme, créer un réseau de partenaires, et standardiser le support. Dans l’agroalimentaire, beaucoup de projets IA échouent non pas par manque de modèles, mais par manque d’industrialisation.

Un mini-cadre d’évaluation en 6 questions

Si vous évaluez un projet IA/robotique (usine, entrepôt, site de transformation), je recommande de poser ces questions dès le départ :

- Quel est le KPI cible ? (heures d’arrêt, taux de rebut, temps de cycle, accidents, kWh/tonne)

- Qui possède les données et qui les exploite ? (IT/OT, intégrateur, fournisseur)

- Comment gère-t-on la flotte et les mises à jour ? (supervision, cybersécurité, versioning)

- Quel est le plan de support ? (SLA, pièces, temps d’intervention, formation)

- Quel scénario de montée en charge ? (1 site → 5 sites : standardisation, templates)

- Quels risques opérationnels ? (hygiène, sécurité, coactivité, conformité)

Ce cadre évite le piège classique : un pilote qui marche… et un déploiement qui s’enlise.

« IPO dans 2 à 4 ans » : pourquoi ça compte

Bear Robotics évoque une trajectoire vers l’équilibre et une IPO future. Pour un décideur agroalimentaire, cela indique une chose : l’entreprise vise une stabilité et une capacité d’investissement à long terme. Quand vous automatisez un flux critique, vous ne voulez pas d’un fournisseur qui disparaît au prochain ralentissement.

FAQ terrain (les questions qu’on me pose le plus)

L’IA est-elle utile sans robotique ?

Oui. Dans l’agroalimentaire, la majorité des gains initiaux viennent souvent de vision qualité, prévision de demande, optimisation énergétique, maintenance prédictive. La robotique devient ensuite l’actionneur logique.

Quel est le premier cas d’usage à viser pour un site de transformation ?

Je privilégie un cas « simple mais fréquent » : contrôle qualité visuel + réduction du rebut, ou maintenance prédictive sur un équipement goulot. Ce sont des chantiers où le ROI peut être lisible en quelques mois.

Comment éviter l’effet “prototype” ?

En exigeant dès le début : un plan de déploiement multi-sites, un modèle de support, une gouvernance données (IT/OT), et des KPI contractuels.

Prochaine étape : passer du pilote au déploiement (sans douleur)

Le partenariat LG–Bear Robotics montre une direction claire : l’automatisation gagne quand elle se pense comme une offre industrielle complète (logiciel + matériel + services). C’est exactement le virage que l’agriculture et l’agroalimentaire doivent prendre en 2026 : moins de « démos », plus de systèmes exploitables, maintenables, et pilotés par les données.

Si vous voulez générer des leads internes (et des résultats), commencez petit—mais commencez structuré. Un bon projet IA en agroalimentaire n’impressionne pas en salle de réunion : il réduit les arrêts, stabilise la qualité, et libère du temps aux équipes.

Quelle partie de votre chaîne—réception, transformation, conditionnement, entreposage—est aujourd’hui la plus pénalisée par des tâches répétitives ou des arrêts imprévus ? C’est souvent là que l’IA et la robotique apportent les gains les plus rapides.