L’achat des actifs de Cana signale un virage : plateformes connectées, données et IA industrielle. Voici ce que ça change pour l’agroalimentaire.

IA et boissons : ce que l’achat de Cana révèle

Un détail a fait du bruit dans le petit monde de la food tech : la startup Cana, connue pour sa « machine à imprimer » des boissons à partir de cartouches, a vu ses actifs vendus… à un acquéreur non dévoilé. Sur le papier, ça ressemble à une note de bas de page — une jeune pousse qui ferme, un portefeuille de brevets qui change de mains. En pratique, c’est souvent comme ça que les grandes plateformes industrielles se construisent.

Ce sujet compte pour l’agroalimentaire et, plus largement, pour l’industrie manufacturière : quand un acteur rachète des briques matérielles (machine), logicielles (recettes, profils) et juridiques (propriété intellectuelle), il achète surtout la possibilité de standardiser et d’automatiser une partie de la chaîne de valeur. Et dès qu’on parle de standardisation + données + capteurs, l’IA industrielle n’est jamais loin.

Dans cette série « Intelligence artificielle dans l’industrie manufacturière », j’ai souvent constaté que les entreprises se trompent de débat : elles opposent “IA” et “production”. La réalité ? Les cas d’usage les plus rentables sont ceux où l’IA s’adosse à une plateforme matérielle déployée (une machine, une ligne, un réseau d’équipements) et où les données deviennent un actif. L’histoire de Cana illustre exactement ce mécanisme.

Pourquoi la vente des actifs de Cana est un signal fort

La réponse simple : quand une startup hardware échoue commercialement mais laisse une IP solide, elle devient une cible parfaite. L’acquéreur n’achète pas une marque ; il achète un raccourci.

Cana avait créé un concept attractif : une machine de comptoir capable de produire une grande variété de boissons, avec personnalisation, via des consommables. Elle a aussi déposé de nombreux éléments de propriété intellectuelle avant de fermer. Or, dans l’agroalimentaire, une IP exploitable peut valoir plus que l’entreprise elle-même : elle réduit le temps de R&D, sécurise l’innovation, et protège la marge.

Ce qui rend le dossier intéressant, c’est l’angle « plateforme ». Une machine + des cartouches + un catalogue de recettes, ça ressemble beaucoup aux modèles industriels qui ont gagné ailleurs (café, sodas en fontaine, impression, etc.). Avec un bonus : la donnée d’usage.

Le vrai actif : la donnée, pas la machine

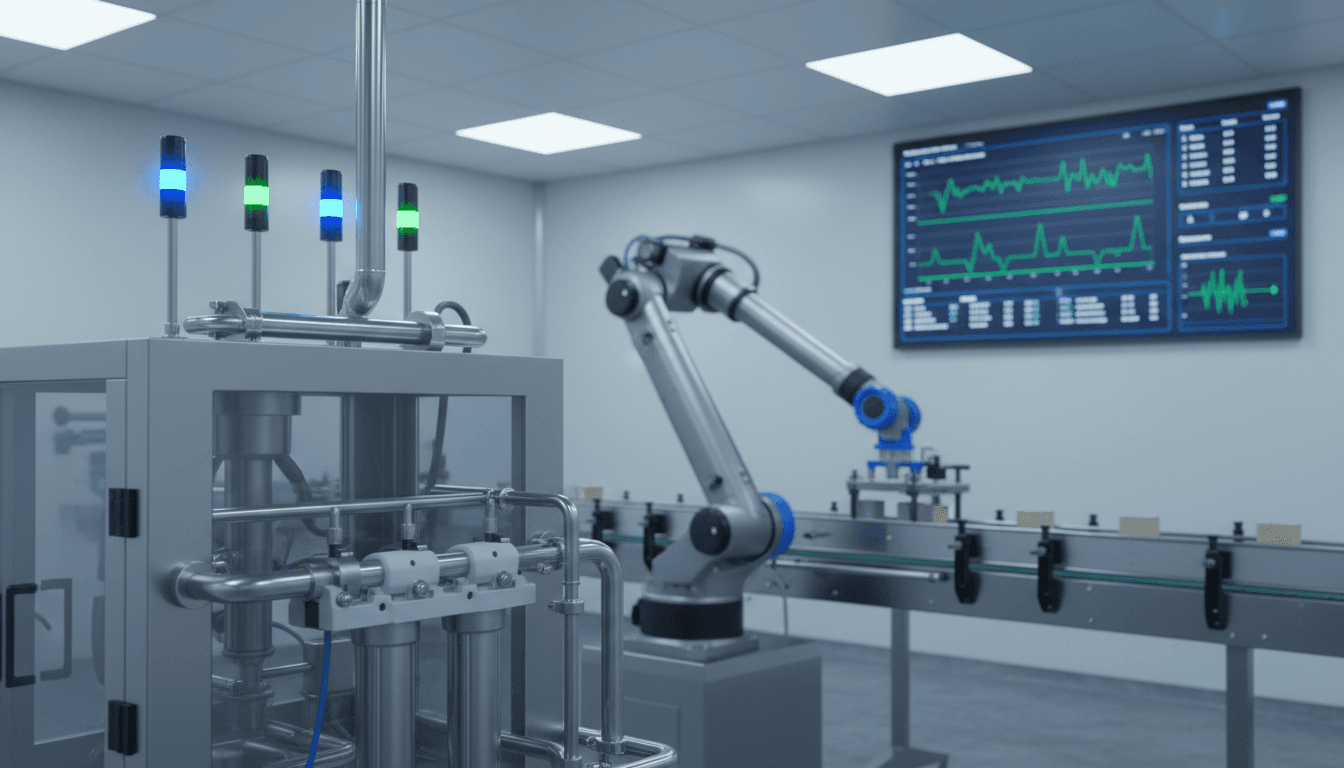

Une machine connectée génère des informations utiles : volumes, fréquences, préférences, incidents, dérives de qualité, performance des consommables. En industrie, ces données alimentent des modèles d’IA pour :

- Maintenance prédictive (détecter l’usure d’une pompe, d’une vanne, d’un circuit)

- Contrôle qualité (stabilité, répétabilité, goût perçu via des proxys mesurables)

- Optimisation énergétique (cycles, chauffage/refroidissement, nettoyages)

- Gestion des stocks de consommables (prévisions et réassort)

Autrement dit, même si Cana n’a pas réussi à industrialiser son produit à grande échelle, sa logique “machine + consommable + recettes” est une base idéale pour un acteur déjà capable de produire, distribuer et maintenir des équipements.

De la “boisson imprimée” à l’usine intelligente : où l’IA s’insère

La réponse directe : l’IA s’insère là où la variabilité coûte cher — et la boisson personnalisée est l’un des pires cas de variabilité.

Dans le manufacturier agroalimentaire, on cherche la répétabilité. Mais le marché pousse vers l’inverse : plus de références, plus de personnalisation, plus de micro-lots. L’IA sert alors de colle opérationnelle : elle aide à produire “sur-mesure” sans dégrader la qualité ni exploser les coûts.

Personnalisation : le marketing veut des variantes, l’usine veut du standard

Le rêve des marques ? Des recettes ajustées au goût, au moment, au canal (hôtel, bureau, retail), voire au profil nutritionnel. Le cauchemar de l’usine ? L’explosion du nombre de SKU et de réglages.

Une approche plateforme (type Cana) change la donne : au lieu d’avoir 200 produits finis, on a :

- Une base (eau)

- Un set de concentrés/ingrédients (cartouches)

- Un “code recette” (paramètres de dosage, température, carbonatation, etc.)

L’IA devient alors un outil de pilotage : elle recommande des formulations, stabilise la qualité, et apprend des retours (service client, taux de réachat, préférences) pour ajuster.

Contrôle qualité augmenté par l’IA : la répétabilité comme avantage concurrentiel

En production, le contrôle qualité ne se limite plus aux tests en fin de ligne. Les meilleures usines tendent vers un contrôle “en continu”, avec capteurs (température, pression, débit, conductivité, etc.) et modèles de détection d’anomalies.

Appliqué à un système de boisson à cartouches, ça signifie :

- Détecter une dérive de goût liée à un dosage incorrect

- Identifier un problème de cartouche (viscosité, lot, contamination)

- Ajuster automatiquement des paramètres pour rester dans la tolérance

Le résultat attendu est très concret : moins de rebut, moins de retours, moins de pannes, et une expérience stable pour l’utilisateur.

Qui pourrait avoir racheté Cana… et pourquoi c’est logique

La réponse honnête : on n’en sait rien publiquement. Mais les profils d’acquéreurs crédibles racontent déjà une histoire industrielle.

Le contenu source évoquait des hypothèses plausibles : un grand groupe de boissons (type soda) cherchant une version domestique/retail de systèmes à recettes, ou un acteur habitué aux consommables (type café, machines à capsules) cherchant un nouveau relais.

Scénario 1 : un grand CPG qui veut maîtriser l’“expérience de consommation”

Pour un groupe agroalimentaire, posséder une plateforme de préparation signifie :

- Tester rapidement de nouvelles recettes sans reconfigurer une usine

- Déployer des offres par canal (hôtels, bureaux, événementiel)

- Collecter des insights d’usage (ce qui se consomme réellement)

Avec l’IA, l’intérêt augmente : le groupe peut relier préférences, moments de consommation, saisonnalité et performance commerciale. En décembre, par exemple, les boissons “plaisir” et les éditions limitées prennent souvent plus de place dans les achats ; une plateforme pilotée par la donnée permet d’ajuster l’offre rapidement.

Scénario 2 : un acteur tech/IoT qui veut un cas d’usage concret

Les entreprises tech cherchent des produits “data-native” : connectés, mesurables, itérables. Une machine de boisson intelligente est un bon terrain pour :

- Déployer du monitoring à distance

- Mettre en place des modèles d’anomalies et de maintenance

- Créer un écosystème (API recettes, applications, partenariats)

Scénario 3 : un spécialiste des consommables qui vise la marge récurrente

Le modèle cartouche est redoutable quand il est bien exécuté : l’équipement devient un point d’entrée, et les consommables portent la récurrence. L’IA a un rôle très “business” ici : prévoir l’achat, réduire la churn, personnaliser les recommandations, optimiser les promotions.

Ce que les fabricants canadiens peuvent en tirer (dès 2026)

La réponse actionnable : pensez “plateforme + données” plutôt que “projet IA isolé”. Si votre IA n’a pas de flux de données fiable, elle restera une démo.

Voici une grille simple que j’utilise souvent côté manufacturier pour décider si une initiative “IA + automation” mérite d’être lancée.

1) Vérifiez vos trois prérequis : instrumentation, boucle de feedback, gouvernance

- Instrumentation : capteurs suffisants ? données horodatées ? qualité des mesures ?

- Boucle de feedback : qui corrige quoi quand l’IA détecte une dérive ?

- Gouvernance : qui “possède” le modèle, les seuils, les incidents ?

Sans ça, même le meilleur modèle n’atterrit jamais dans l’atelier.

2) Priorisez 4 cas d’usage rentables en agroalimentaire

- Maintenance prédictive sur moteurs, pompes, convoyeurs, compresseurs

- Contrôle qualité par vision (défauts d’emballage, étiquetage, scellage)

- Optimisation des recettes/process (stabilité, rendement matière)

- Planification (prévision de demande, ordonnancement, micro-lots)

Ces cas d’usage ont un point commun : ils réduisent un coût mesurable (arrêts, rebut, énergie, retours).

3) Mesurez comme un industriel, pas comme un labo

Un bon KPI IA en usine doit être simple et lié à l’opérationnel. Exemples :

- Réduction du taux de rebut (en %)

- Diminution des heures d’arrêt non planifiées (par mois)

- Amélioration du taux de service (OTIF)

- Diminution du coût de maintenance (pièces + main-d’œuvre)

Si vous ne pouvez pas le mesurer en production, vous ne pourrez pas le piloter.

Branding, emballage, traçabilité : la prochaine frontière “IA + automatisation”

La réponse directe : la personnalisation ne s’arrête pas à la recette ; elle s’étend à l’emballage et à la conformité.

L’acquisition des actifs de Cana remet sur la table une idée que beaucoup sous-estiment : l’automatisation ne sert pas seulement à produire plus vite, mais à produire différemment selon le contexte. Dans l’agroalimentaire, cela ouvre trois axes :

- Personnalisation du packaging (petites séries, événements, B2B)

- Contrôle qualité d’étiquetage (allergènes, langues, lots, DLC)

- Traçabilité plus fine (association lot-ingrédient-recette-canaux)

L’IA intervient à la fois dans la détection (vision industrielle) et dans l’orchestration (quel packaging sur quel lot, quand, et à quel coût).

Une phrase qui résume bien l’enjeu : “L’usine intelligente n’est pas celle qui produit tout pareil ; c’est celle qui sait varier sans perdre le contrôle.”

Et maintenant : que surveiller après l’achat de Cana

Les signaux à suivre sont concrets. Si l’acquéreur veut vraiment industrialiser le concept, on verra généralement :

- Un repositionnement “plateforme” (API recettes, écosystème partenaires)

- Un accent sur le service (maintenance, télémétrie, remplacement)

- Un modèle économique clarifié sur les consommables

- Des annonces autour de la qualité (capteurs, auto-calibrage, diagnostics)

Pour les décideurs en agroalimentaire, ce dossier rappelle une réalité : les actifs stratégiques ne sont pas toujours les entreprises qui gagnent, mais les briques qui rendent l’automatisation possible.

Si vous pilotez une usine, une marque, ou un réseau de distribution, la question utile n’est pas “qui a racheté Cana ?”. C’est plutôt : où, chez nous, une plateforme connectée pourrait créer assez de données pour rendre l’IA rentable ?

Vous travaillez sur l’IA industrielle (maintenance prédictive, contrôle qualité, robotique, planification) dans l’agroalimentaire ? Je parie qu’il y a un cas d’usage “plateforme + données” caché dans vos opérations. Le repérer tôt, c’est souvent la différence entre un POC qui traîne et un déploiement qui paie.