PZZA, robot à pizza, montre comment l’IA et la robotique améliorent qualité, cadence et traçabilité en agroalimentaire. Méthodes concrètes à copier.

Robot pizza PZZA : le vrai test de l’IA agroalimentaire

Un détail résume bien l’époque : certains des robots de cuisine les plus sérieux ne viennent pas d’un grand groupe agroalimentaire, mais… d’ingénieurs aérospatiaux. Le robot à pizza PZZA, conçu par Omid Nakhjavani (ingénieur aéronautique), automatise l’assemblage et la cuisson de pizzas. À première vue, c’est une curiosité de plus dans la food tech. En réalité, c’est un cas d’école pour comprendre comment l’IA et la robotique s’installent dans l’agroalimentaire — et, par extension, dans toute la chaîne « farm-to-fork ».

Dans notre série « Intelligence artificielle dans l’industrie manufacturière », on parle souvent d’usines intelligentes, de contrôle qualité et de maintenance prédictive. PZZA rend tout ça très concret : même produit, mêmes étapes, mêmes contraintes de cadence et d’hygiène. Et surtout, la même question que se posent les fabricants canadiens en 2025 : qu’est-ce qui vaut vraiment le coût quand on automatise ?

PZZA : ce que révèle un robot à pizza (au-delà du gadget)

Réponse directe : PZZA illustre la bascule de l’automatisation « mécanique » vers une automatisation pilotée par la donnée, où la répétabilité, la traçabilité et la qualité deviennent mesurables à chaque étape.

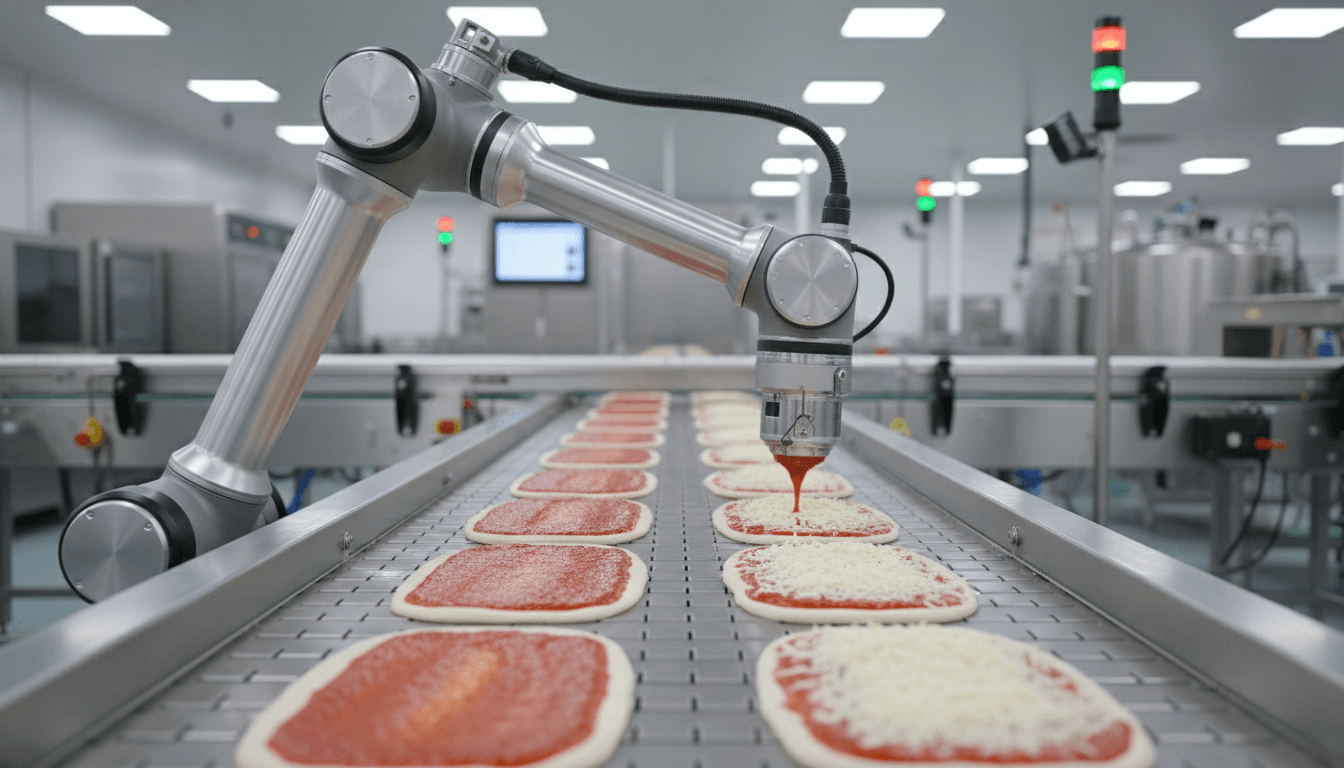

Le robot PZZA automatise le saucage, l’ajout de fromage, de garnitures et la cuisson. Ce n’est pas seulement « faire une pizza sans humain » : c’est découper le processus en opérations standardisées, chacune pouvant être instrumentée.

Trois points sont particulièrement instructifs pour l’agroalimentaire :

- Standardiser l’entrée pour stabiliser la sortie. En industrie, on sait que les variations matières (humidité, granulométrie, température) font exploser les rebuts. En cuisine, c’est pareil : viscosité de la sauce, température de la pâte, taille des ingrédients.

- Transformer un geste artisanal en paramètre industriel. Dose, pression, vitesse, trajectoire, temps de cuisson : tout devient réglable, donc optimisable.

- Créer une « recette numérique » traçable. La recette n’est plus seulement une fiche papier : c’est un ensemble de paramètres et de données de production.

Une phrase que j’utilise souvent en industrie : « Ce qui n’est pas mesuré n’est pas pilotable. » Les robots de cuisine rendent cette règle visible au grand public.

Du four au champ : le même moteur, la même logique

Réponse directe : Les mêmes briques technologiques (capteurs, modèles, boucles de contrôle) servent à automatiser une pizza… ou à piloter une serre, un entrepôt frigorifique, un centre de conditionnement.

On pourrait croire que la robotique en restauration et l’IA en agriculture n’ont rien à voir. Pourtant, les « bridge points » sont évidents dès qu’on regarde les systèmes :

- Capteurs + actionneurs + contrôle : en pizza, une buse dépose la sauce ; en agriculture, une rampe d’irrigation module l’eau ; en usine, une doseuse ajuste un ingrédient.

- Qualité = tolérances : épaisseur, homogénéité, température cœur, coloration. En agriculture, ce sont des calibres, des teneurs, des défauts visuels.

- Optimisation sous contraintes : coût matière, cadence, énergie, main-d’œuvre, hygiène, sécurité.

La pizza carrée : un rappel brutal sur l’efficacité industrielle

Réponse directe : Le choix d’une pizza rectangulaire est une décision de production et de logistique, pas une fantaisie.

Le concepteur de PZZA privilégie des pizzas rectangulaires/carrées, avec l’argument que le rond gaspille de l’espace (notamment dans les boîtes). Même si ça peut faire sourire, la logique est 100 % manufacturière :

- meilleure densité de stockage

- meilleure palettisation

- réduction potentielle du vide logistique

Dans l’agroalimentaire, ce type de décision se retrouve partout : format des barquettes, dimensions des cartons, configuration des convoyeurs, densité dans les tunnels de surgélation. L’IA n’optimise pas seulement la recette : elle optimise le système complet.

Ce que les fabricants peuvent copier dès maintenant (sans robot à pizza)

Réponse directe : La valeur vient surtout de trois chantiers : instrumenter les postes, stabiliser les paramètres, et boucler l’amélioration continue avec des données fiables.

Beaucoup d’entreprises attendent « le grand projet IA ». Mauvaise stratégie. Les gains arrivent souvent plus vite avec des projets ciblés, très opérationnels.

1) Contrôle qualité assisté par vision

Réponse directe : La vision par ordinateur est l’un des retours sur investissement les plus rapides en agroalimentaire.

Un robot à pizza doit gérer l’uniformité de la garniture et la cuisson. En usine, c’est pareil : détection de défauts, tri, conformité. Exemples typiques :

- contrôle de couleur (cuisson, brunissement, oxydation)

- détection de manques (ingrédient absent, sous-remplissage)

- inspection étiquetage (position, lisibilité, cohérence)

Ce qui compte n’est pas « l’IA » en soi, mais la boucle : détecter → qualifier → corriger.

2) Maintenance prédictive : le vrai nerf de la guerre en 2025

Réponse directe : Sans fiabilité machine, l’automatisation devient un multiplicateur de problèmes.

PZZA promet une production automatisée ; mais en conditions réelles, la question est toujours la même : combien de minutes d’arrêt non planifié ?

En agroalimentaire, l’approche la plus pragmatique consiste à équiper les actifs critiques (fours, pompes, compresseurs, doseuses, convoyeurs) avec :

- vibrations / température / intensité électrique

- alertes de dérive

- planification des interventions selon l’usage réel

La maintenance prédictive n’est pas glamour, mais c’est souvent là que se trouvent les économies : moins d’arrêts, moins de pertes matières, plus de respect des délais.

3) Optimisation des recettes et réduction du gaspillage

Réponse directe : Les modèles servent autant à réduire la variabilité qu’à diminuer les coûts matières.

Dans une pizza, quelques grammes de fromage en trop, multipliés par des milliers d’unités, deviennent une ligne budgétaire. En industrie, c’est encore plus vrai.

Approche recommandée :

- définir les variables maîtrisables (dosage, temps, température)

- mesurer les résultats (poids final, humidité, texture, défauts)

- entraîner des modèles simples (régression, arbres) avant de viser plus complexe

Le point clé : on n’optimise pas une recette sans données propres (calibrage capteurs, horodatage, traçabilité de lot).

Ce que PZZA n’explique pas (et qui fait échouer l’automatisation)

Réponse directe : Les projets échouent rarement à cause de la robotique; ils échouent à cause de l’intégration, de l’hygiène, de l’exploitation et du facteur humain.

J’ai vu des lignes automatisées performantes sur le papier, mais pénibles au quotidien. Les raisons sont presque toujours les mêmes.

Hygiène, nettoyage, allergènes : l’angle mort classique

Automatiser le dépôt de sauce et de fromage, c’est bien. Nettoyer rapidement, éviter la contamination croisée, gérer les allergènes, c’est souvent là que se joue l’adoption.

Checklist pratique (agroalimentaire et restauration) :

- surfaces faciles à démonter et à nettoyer

- procédures de nettoyage validées (temps, chimie, température)

- traçabilité des changements de recette (allergènes)

Intégration OT/IT : le « petit » détail qui coûte cher

Un robot isolé est une démo. Un robot intégré, c’est une usine intelligente.

À viser dès le départ :

- remontée des données (cadence, arrêts, défauts)

- compatibilité MES/ERP (lots, traçabilité)

- cybersécurité industrielle (accès, segmentation)

Le facteur humain : automatiser sans démotiver

Les entreprises qui réussissent utilisent l’automatisation pour :

- retirer les tâches répétitives et pénibles

- requalifier vers contrôle, réglage, qualité

- rendre le poste plus stable et plus sûr

Le discours « on remplace des gens » crée une résistance immédiate. Le discours « on stabilise, on fiabilise, on qualifie » ouvre la porte à une adoption réelle.

Questions fréquentes (et réponses franches)

Un robot comme PZZA a-t-il vraiment besoin d’IA ?

Réponse directe : Pas pour exécuter des gestes répétitifs, oui pour gérer la variabilité, la qualité et l’optimisation.

La robotique exécute. L’IA aide à s’adapter (ingrédients variables, conditions thermiques, dérives) et à améliorer (moins de pertes, meilleure constance).

Quel est le meilleur premier cas d’usage IA en agroalimentaire ?

Réponse directe : Vision qualité + suivi des arrêts (OEE) est souvent le duo le plus rentable.

Ce sont des projets cadrables en quelques semaines, avec des impacts visibles sur rebuts, retouches, réclamations.

Comment éviter de surinvestir ?

Réponse directe : Commencer par instrumenter un poste critique et prouver un gain chiffré, puis étendre.

Un pilote utile n’est pas une maquette : il tourne en production, avec des opérateurs, des contraintes d’hygiène et des KPI.

Ce que PZZA annonce pour l’agroalimentaire en 2026

La montée des robots de cuisine conçus par des ingénieurs « industriels » n’est pas un hasard : le secteur a les mêmes tensions partout — coûts, pénurie de main-d’œuvre, exigences qualité, énergie, traçabilité. En décembre 2025, avec la pression sur les marges et la demande de constance, l’IA dans l’agroalimentaire devient une décision d’exploitation, pas un projet d’innovation.

Si vous travaillez dans la transformation, le conditionnement ou la fabrication d’équipements, prenez PZZA comme un miroir : standardisation, capteurs, données, optimisation, maintenance. La recette est moins mystérieuse qu’elle en a l’air, mais elle demande de la rigueur.

Vous voulez générer des leads avec l’IA dans l’industrie manufacturière ? La meilleure approche, c’est souvent de démarrer par une question simple et opérationnelle : quel est le poste où une heure d’arrêt coûte le plus cher — et qu’est-ce qu’on mesure aujourd’hui pour l’éviter ?