L’échec de Zume révèle 4 erreurs fréquentes d’intégration IA. Appliquez ces leçons en agroalimentaire pour réduire rebuts, arrêts et coûts.

IA en agroalimentaire : 4 leçons après l’échec Zume

Zume a brûlé environ 450 M$ avant de fermer, après avoir levé près de 500 M$ autour d’une promesse simple à raconter… et difficile à exécuter : des robots à pizza et des camions de livraison qui cuisent en route. Beaucoup ont retenu “les robots, ça ne marche pas”. Moi, je retiens autre chose : l’IA et l’automatisation marchent quand elles sont intégrées au bon endroit, avec un modèle économique cohérent.

Dans notre série Intelligence artificielle dans l’industrie manufacturière, on voit la même dynamique au Canada, y compris côté agroalimentaire : des projets IA/robotique prometteurs qui trébuchent non pas sur l’algorithme, mais sur l’assemblage des pièces (process, données, opérations, CAPEX, adoption). Le cas Zume est une étude utile pour éviter de répéter les mêmes erreurs—dans une usine de transformation, une laiterie, un abattoir, ou une ligne d’emballage.

1) La focalisation n’est pas un slogan : c’est une stratégie de survie

Réponse directe : quand une entreprise essaie d’optimiser à la fois la production et la livraison, elle se comporte comme deux startups capital-intensives au lieu d’une seule.

Zume ne cherchait pas seulement à automatiser la préparation (robotique, cadence, sécurité, qualité). Elle voulait aussi réinventer la livraison avec une flotte sur mesure et des fours embarqués. Résultat : complexité multipliée, délais rallongés, besoin en capitaux explosif.

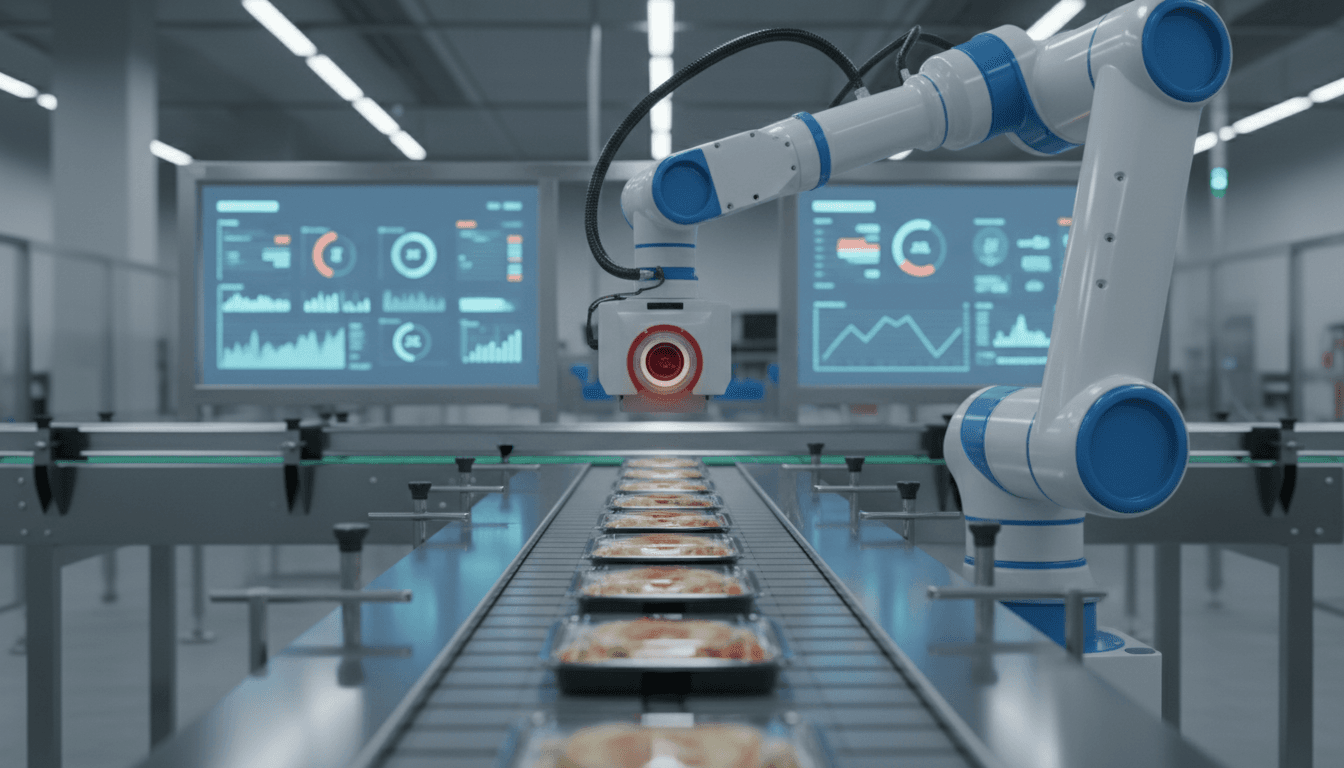

En agroalimentaire, le piège est similaire. On voit des projets qui veulent tout faire d’un coup : vision par ordinateur + robot pick-and-place + traçabilité bout en bout + planification IA + refonte de l’ERP. Ça peut marcher… mais rarement en un seul programme.

Ce qui fonctionne dans l’industrie (et en usine)

Séquence gagnante :

- Un cas d’usage prioritaire (ex. contrôle qualité automatisé, maintenance prédictive, rendement matière)

- Une mesure de valeur (ex. -20% de rebuts, +3 points d’OEE, -15% d’arrêts non planifiés)

- Une industrialisation (capteurs, données, MLOps, formation opérateur)

- Puis seulement, l’élargissement aux cas voisins

Phrase à garder en tête : “Un bon modèle IA sur une mauvaise priorité reste un mauvais investissement.”

2) Les flottes sur mesure coûtent cher… et distrayent de la vraie valeur

Réponse directe : construire une logistique propriétaire (camions, équipements, maintenance, conformité) est souvent une erreur, parce que cela immobilise du capital sur une activité où d’autres sont déjà compétents.

Zume (comme d’autres concepts) a découvert à ses dépens que la différenciation “camion + cuisson en route” coûtait une fortune pour un gain perçu limité : une pizza “un peu plus fraîche”. C’est une leçon universelle : si votre proposition de valeur dépend d’un composant ultra-capitalistique, vous devez prouver que le client paiera durablement pour ça.

Traduction agroalimentaire : attention au “hardware-first”

Dans une usine, l’équivalent est l’investissement massif dans des équipements custom avant d’avoir verrouillé :

- la stabilité du process (variabilité matières premières, températures, humidité)

- la qualité des données (capteurs calibrés, historisation fiable)

- la capacité de maintenance (pièces, compétences, GMAO)

Une approche plus robuste consiste à maximiser d’abord l’existant : rétrofit capteurs, IA sur caméras, optimisation énergétique, planification de production. On finance ensuite la robotisation lourde avec des gains déjà prouvés.

3) Un pivot n’est pas une fuite en avant : il doit rester proche de l’IP

Réponse directe : pivoter vers un domaine non adjacent fait perdre l’avantage acquis (données, savoir-faire, IP), et oblige à repartir de zéro dans un marché souvent déjà saturé.

Zume a pivoté vers l’emballage durable après avoir investi des années dans l’automatisation et l’intelligence de livraison en temps réel. Le problème n’est pas l’emballage en soi; le problème est l’écart entre les actifs créés (plateformes, données, expertise) et le nouveau terrain de jeu.

Une règle simple pour les pivots IA

Avant de pivoter, posez trois questions très concrètes :

- Nos données actuelles restent-elles un avantage ? (ex. historiques de pannes, images de défauts, paramètres de cuisson)

- Nos modèles sont-ils réutilisables ? (ex. vision, prévision de demande, optimisation)

- Notre équipe sait-elle opérer ce nouveau métier ? (ex. vente, conformité, supply)

Si deux réponses sur trois sont “non”, ce n’est pas un pivot : c’est un redémarrage.

Pour l’agroalimentaire, les pivots “adjacents” ont souvent du sens :

- d’un projet de contrôle qualité par vision vers la réduction des réclamations et la traçabilité

- d’une maintenance prédictive vers l’optimisation des stocks pièces et la planification des arrêts

- de la prévision de demande vers l’optimisation des achats matières et la réduction du gaspillage

4) Les entreprises techno échouent souvent en marque grand public

Réponse directe : construire une entreprise de restauration (ou une marque consommateur) et une entreprise de technologie en même temps dilue l’exécution et met le cash au mauvais endroit.

Zume vendait une expérience au client final tout en développant des technologies complexes. Or, une marque grand public exige : marketing, expérience, cohérence, service client, gestion des pics, fidélisation. C’est un métier.

Le parallèle manufacturier : ne confondez pas produit et plateforme

Dans l’industrie manufacturière (et l’agroalimentaire), la version B2B de cette erreur est de vouloir :

- déployer une plateforme IA,

- refondre les opérations,

- et lancer une nouvelle offre commerciale …en un seul cycle budgétaire.

La voie la plus réaliste : industrialiser l’IA comme une capacité opérationnelle, puis transformer cette capacité en avantage concurrentiel (délais plus courts, moins de rebuts, qualité stable, conformité plus fluide).

Les 3 erreurs IA qui coûtent (vraiment) cher en agroalimentaire

Réponse directe : les projets IA échouent plus souvent par gouvernance et intégration que par performance de modèle.

Voici les trois erreurs que je vois le plus, et qui ressemblent étrangement aux angles morts du cas Zume :

-

L’IA sans propriétaire opérationnel

- Si l’équipe production/qualité/maintenance n’a pas un “owner” identifié, le projet reste une démo.

-

L’automatisation sans standardisation

- Un robot ou un modèle de vision ne compense pas un poste instable : variabilité matière, éclairage, gestes non standard, nettoyage irrégulier.

-

Le ROI raconté, mais pas mesuré

- Pas de baseline, pas de protocole d’essai, pas de KPI (OEE, rendement matière, rebuts, MTBF, MTTR) = pas de décision solide.

Une bonne pratique : si vous ne pouvez pas mesurer le gain sur 30 à 90 jours, votre cas d’usage est probablement mal cadré.

Une meilleure approche : l’intégration IA “industrie” (simple, mais exigeante)

Réponse directe : l’IA en agroalimentaire crée de la valeur quand elle s’imbrique dans les systèmes (MES/SCADA/ERP), les routines (SQCDP), et la maintenance (GMAO), pas quand elle reste une couche “à côté”.

Un plan d’exécution en 6 étapes

- Cartographier les pertes (rebuts, rework, arrêts, surconsommations)

- Choisir un cas d’usage à impact (ex. détection de défauts d’emballage)

- Instrumenter correctement (caméras, capteurs, collecte, horodatage)

- Déployer avec les opérateurs (modes dégradés, alertes utiles, formation)

- Boucler la décision (l’alerte déclenche une action standard, pas un email ignoré)

- Industrialiser (surveillance de dérive, mises à jour modèles, cybersécurité)

Exemples concrets (agroalimentaire)

- Contrôle qualité par vision : détection de défauts d’étiquetage, scellage, corps étrangers; réduction des rebuts et des retours.

- Maintenance prédictive : prévision de défaillances sur convoyeurs, pompes, compresseurs; baisse des arrêts non planifiés.

- Optimisation énergétique : pilotage des cycles de froid industriel; réduction des pics de consommation.

- Planification IA : meilleure séquence de production selon allergènes, nettoyages, DLC; moins de changements et moins de pertes.

Ce sont des cas où l’IA et l’automatisation améliorent une réalité industrielle existante, au lieu d’exiger que l’entreprise change de métier.

Check-list avant d’investir dans robotique et IA (à utiliser lundi matin)

Réponse directe : si vous cochez ces points, vous réduisez fortement le risque “Zume”.

- Valeur : un KPI clair, une baseline, une cible chiffrée

- Données : qualité, accès, fréquence, propriété, sécurité

- Opérations : standards de travail, plan de formation, procédures d’escalade

- Intégration : MES/SCADA/ERP/GMAO, identité machine, horodatage

- Capex/Opex : coût total (maintenance, pièces, licences, support)

- Déploiement : pilote 60-90 jours, critères go/no-go

Ce que l’échec de Zume dit vraiment sur l’IA

Zume n’est pas la preuve que l’IA ou la robotique ne servent à rien. C’est la preuve que la technologie ne compense pas une stratégie confuse et une intégration mal priorisée. En agroalimentaire, surtout en 2025 où les coûts d’énergie, la pression sur la main-d’œuvre et les exigences de traçabilité restent élevés, les entreprises qui gagnent sont celles qui déploient l’IA comme une discipline d’exécution : métriques, données, intégration, amélioration continue.

Si vous voulez générer des gains rapides, commencez par un cas d’usage où l’IA s’insère naturellement dans votre chaîne de valeur (qualité, maintenance, rendement matière). Ensuite, élargissez. Et gardez une règle simple : si le projet vous oblige à devenir une autre entreprise, stop—re-cadrez.

La question utile pour 2026 n’est pas “Est-ce qu’on fait de l’IA ?”. C’est : où l’IA enlève-t-elle 10% de friction opérationnelle, mesurable, dès ce trimestre ?